煤层开采覆岩预裂–注浆改性失水控制方法探讨

赵春虎,王 皓,靳德武

(1.中国煤炭科工集团西安研究院有限公司,陕西 西安 710077;2.陕西省煤矿水害防治技术重点实验室,陕西 西安 710077)

鄂尔多斯煤田近地表富水性好的松散孔隙介质含水层是具有重要生态价值的含水层[1],为矿区保水采煤的目标保护层[2]。由于煤层开采形成的采动裂隙发育至近地表的松散层,导致地下水沿采动裂隙进入采煤工作面,可能形成严重的顶板水害[3-4]问题,也加剧矿区水资源短缺及生态环境的负效应程度[5-6],如陕西黄陇煤田煤层顶板巨厚砂岩含水层涌水防治问题,陕北与神东能源基地榆神矿区三四期规划区、呼吉尔特矿区和台格庙矿区面临水源地保护与生态红线划定问题,因此,西部矿区煤层开采过程中顶板水害高效防治与地下水资源协同保护是煤炭可持续开发面临的现实需求[7]。

针对保水采煤问题,专家学者已开展了大量的生态水位保护、保水开采分区、绿色开采、煤地下水库等理论与技术方面的研究,已形成采煤工艺优化为主、抑制导水裂隙发育为目标的“分层[8]、限高[9]、条带[10]、充填[11-12]、并行[13]”等保水采煤工艺。行业学者开展“地下水库、转移存储”[14]等矿井水保护的工程实践。地下水沿煤层开采形成的导水裂隙进入采掘空间,是引起顶板含水层失水和形成水害的主要原因,采前调整采煤方法(如分层、限高、条带开采等),可以控制采动导水裂隙的发育高度,以保障隔水层的采动隔水能力[15],但将牺牲大量煤炭资源,采后调整采煤方法转移储存地下水资源(如修建地下水库等)无法实现覆岩含水层的原位保护。如何在提高煤层开采效率的同时实现水资源协同保护是矿区煤炭资源安全、高效、绿色开发面临的重大技术难题。

近年来,基于地面长距离定向钻孔进行的超前区域注浆加固和改造及帷幕工程等已大量应用于华北型煤田底板岩溶水水害防治[16]和水资源保护[17]的工程实践中,长钻孔分段水力压裂技术也在煤层瓦斯增透高效抽采[18]、冲击地压卸压防治[19]及增强型地热资源开发[20-21]等领域取得了良好的应用效果,曹志国等[15]通过分析煤层开采形成的集中主导水裂隙区分布特征,提出工作面开采后采取局部人工注浆封堵主导水裂隙区,以限制工作面开采后顶板含水层水大量流失的保水开采技术思路。笔者针对西部煤矿区煤层开采面临的顶板水害防治与水资源协同保护技术需求,充分借鉴前人的保水采煤[22]、长钻孔分段水力压裂、地面定向钻孔超前区域注浆加固改造等技术手段,提出基于预裂与注浆改性(Presplitting-Grouting,简称P-G)技术思路,并以陕北能源基地榆神矿区为对象,对采煤工作面顶板含水层基于P-G技术的失水控制方法进行探讨,以期为我国西部矿区顶板水害防治和水资源协同保护实践提供借鉴。

1 煤层顶板含水层失水P-G控制原理

1.1 技术背景

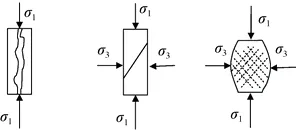

根据材料力学最大正(线)应变强度理论,抗张强度是控制岩石破坏的主导因素,当岩石受力所产生的拉张应变ε超过其极限应变εm时(图1),即ε≥εm,岩石即发生破坏,其破坏判据[23]为:

式中:σ1、σ2、σ3为主应力,MPa;μ为岩土的泊松比,无量纲;E为弹性模量,MPa。

图1 岩石张裂破坏机制[24]Fig.1 Schematic diagram of rock fracture mechanism[24]

对于煤矿地下开采而言,煤层开采高度远小于煤层埋深,覆岩中某一固定层位的岩性对采煤引起该层位应力状态σ1、σ2、σ3与应变ε影响不大,且常见软、硬岩层的泊松比μ值介于0.2~0.4,变化不大,而软弱岩层(泥岩类)的弹性模量E远小于硬岩层(砂质基岩类),根据式(1)可见,软岩层临界极限应变εm则明显大于硬岩层,因此,在相同应变条件下的软岩不易发生拉张破坏。

根据断裂力学理论[24],如图1所示,在相同条件下,对于脆性岩石来说,受力时岩石容易出现应力集中,岩石破裂以局部裂隙的延展为主(图1a,图1b);对于强度低的弹塑性岩石,受力时是以岩体的整体弹性和塑性变形为主,其裂隙发育相对密集(图1c),主要是由于岩石整体的弹性和塑性变形易消耗岩石破裂释放的能量,导致裂缝发育一般较短。刘瑜[25]采用X 射线衍射试验方法,得出采动应力在塑性变形能力较大的土层消耗量大,易损耗劈裂能量,从而抑制导水裂隙继续向上发育,并提出土层作为导水裂隙带高度抑制因子的概念;刘士亮[26]通过现场实测与数值模拟分析,得出覆岩中软弱土层与基岩厚度的比值(土基比)小于 0.5 时,导水裂隙带高度受到明显的抑制作用;窦林名等[27]认为爆破后形成的裂隙区贯通为连续的弱面是控制冲击矿压最重要的区域,能够减弱由于顶板瞬间破断或垮落释放的动载强度。可见,在脆性覆岩中易延展,张开度较大,导水裂隙带发育较高,而软弱覆岩由于变形整体协调性强,裂隙发育短,裂隙也容易闭合。

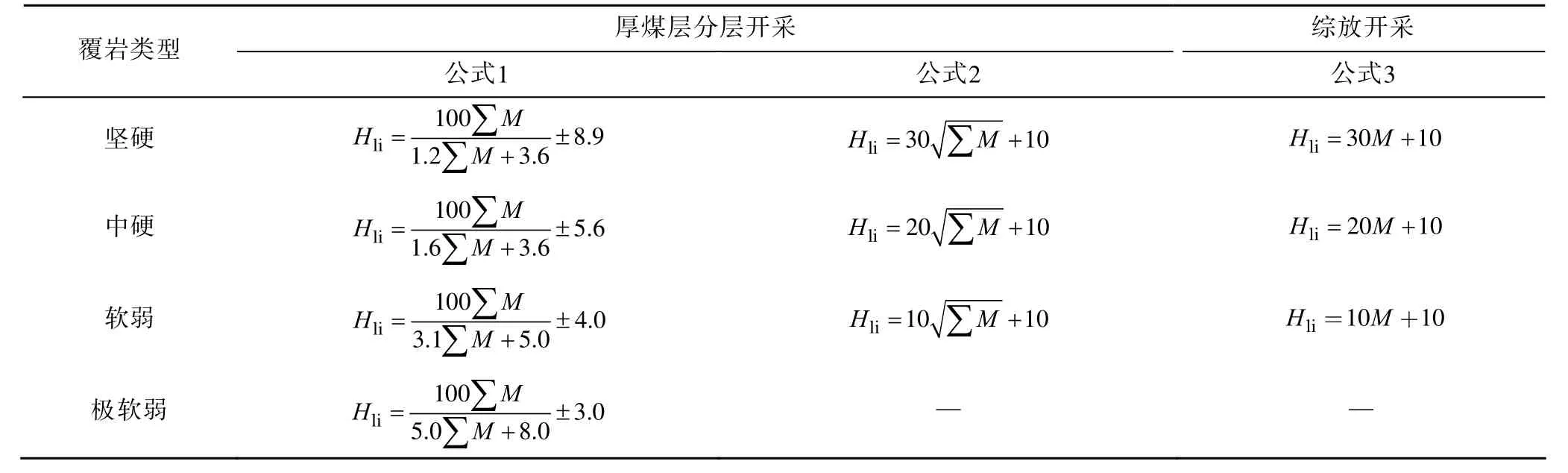

另外,《煤矿防治水手册》中列出了在分层开采条件下的坚硬、中硬、软弱、极软弱4类覆岩类型的采动裂隙带统计公式(表1),中国矿业大学(北京)、中国煤炭科工集团根据近年来的实测成果和文献资料,采用数理统计回归分析方法,也给出了综放开采条件下坚硬、中硬、软弱3类覆岩类型的采动裂隙带预计公式[28]。以上统计公式均显示,在相同采高时导水裂隙带高度随覆岩硬度变弱而明显降低[29]。

综上可见,煤层顶板软弱岩层结构是抑制导水裂隙发育的重要原因。

表1 导水裂隙带高度计算统计公式[28]Table 1 Calculation formula for height of water conducted fractured zone[28]

1.2 P-G失水控制原理

P-G顶板失水控制基本原理是以降低煤层采掘扰动覆岩的“导水裂隙带”的发育高度为出发点,将连续性好的基岩层压裂成为相对非连续性岩层,再采用黏土基类软弱注浆材料将岩层改造为相对软弱的岩层,一方面预裂将原连续介质岩层压裂成为相对非连续性介质后,形成连续弱面结构,削弱采动导水裂隙在坚硬岩层中向上延伸扩展的“尖端效应”,抑制导水裂隙发育高度;另一方面,黏土等软弱注浆材料充填预裂裂隙和原生裂隙,形成相对软弱岩层,由于黏土、膨润土等软弱注浆材料本身具有较低的渗透能力,在煤层采动影响后还具有较强的膨胀性、自愈性[30]、重塑性[31]等特点,均可降低上覆岩层过水能力,体现了“双抑制”作用。因此,基于钻探预裂与注浆改性的顶板水控制方法,从抑制采动裂缝发育和减小含水层过水能力两个角度达到减小采煤工作面顶板涌(失)水目的,对于提高煤层采高上限,保障煤炭资源高效开采的同时,解决煤层开采引起的覆岩含水层水资源大量漏失等问题提出了新的思路。

2 榆神矿区煤层顶板含水层失水P-G控制方法探讨

2.1 研究区概况

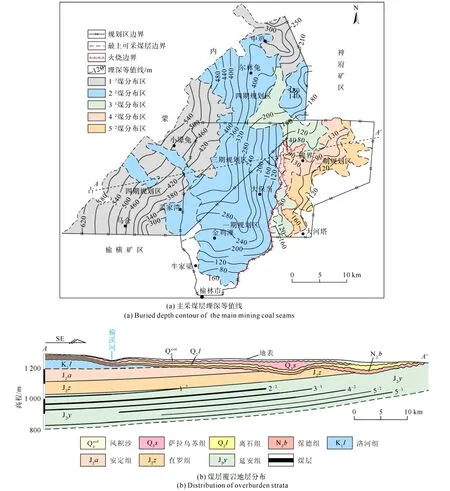

榆神矿区位于陕北侏罗纪煤田的核心地带,是国家能源重化工基地的重要组成部分,矿区含煤地层为侏罗系中统延安组(J2y),煤层覆岩由下至上依次为侏罗系直罗组(J2z)、安定组(J2a),白垩系洛河组(K1l),新近系保德组(N2b),第四系离石组(Q2l)、萨拉乌苏组(Q3s)、风积层和冲积层,如图2所示。由于地层剥蚀、风化等地质作用影响,延安组主采煤层及上覆直罗组、安定组、洛河组构成的基岩裂隙含水层厚度、富水性均变化较大,保德组与离石组低渗透层是矿区隔水关键层,萨拉乌苏组、风积层和冲积层形成的具有统一联系、富水性好的松散含水层组是矿区煤层开采保水的目标含水层,“煤–基–土–沙”形成的“煤在下、水在上,煤水共生”是矿区典型的水文地质结构。

图2 榆神矿区主采煤层分布与覆岩结构[24]Fig.2 Distribution and overburden structure of main mining coal seams in Yushen Mining Area[24]

据中国地质调查局《陕北能源化工基地地下水勘查》成果显示,榆神矿区内已勘探和正在勘探的水源地共有15处[32],水源地的主要补给来源为分布 广、富水性好、水质好、埋深浅的萨拉乌苏组含水层。以榆神三期为例,规划区涉及的水源地有红石峡、瑶镇和采兔沟3个水源地保护区,规划区与这3个水源地的重叠面积为459.51 km2[33],其中红石峡水源地保护区位于三期规划区西南部,二者重合面积 39.94 km2,主要重合区位于郭家滩井田;瑶镇水源地保护区位于三期规划区东北部,重合面积约150 km2,榆神三四期规划区的水源地保护一直是限制矿区开发的主要原因。

由表2可知,榆神中南部矿区(一期、三期)最上可采煤层一般为2–2煤,煤层平均埋深261.15 m,可采厚度0.8~12.49 m,在金鸡滩至大保当一带2–2煤层厚度大多在8 m 以上,平均厚度可达10.04 m,属于巨厚煤层[34],区域大量实测结果显示,煤层采动导水裂隙的平均裂采比达25倍,因此,在隔水关键层缺失地区或其他未缺失地区,当一次采全高时,导水裂隙可能突破隔水关键层,存在萨拉乌苏组含水层失水问题,该地区被划分为“可控保水区”[1]。为实现煤炭资源的保水开采,目前,榆树湾、曹家滩、金鸡滩等煤矿采用分层采煤工艺以实现保水开采,在一定程度上限制了煤炭资源高效开发。

表2 榆神矿区典型矿井主采煤层与覆岩层厚度统计Table 2 Statistical table of thickness of main mining coal seams and overburden of typical mines in Yushen Mining Area unit:m

2.2 P-G控制方法探讨

笔者基于预裂与注浆改性的煤层顶板含水层失水控制基本原理,根据榆神矿区不同区域煤层覆岩地质与水文地质特征,提出以采煤工作面地质与水文地质条件分析,采煤工作面顶板含水层涌(失)水模式识别,P-G模式、层位与时间确定,顶板岩层水平孔水力压裂与注浆改性为主要思路,对采煤工作面顶板含水层失水控制方法进行探讨。

2.2.1 采煤工作面地质与水文地质条件分析

榆神矿区受剥蚀、风化等作用影响,主采煤层覆岩结构差异较大,分析开采煤层与顶板含隔水层空间结构特征与水力特征,包括岩层岩性、含(隔)水层厚度、空间分布特征,以及覆岩层力学与水文地质特征参数等,为确定煤层开采顶板含水层失水模式,分析P-G层位提供基础资料。

2.2.2 采煤工作面顶板含水层涌(失)水模式分析

根据工作面开采地质与水文地质条件,结合采煤工作面开采煤层厚度、埋深及开采方法,采用经验公式法预计采煤工作面在不同位置采动导水裂隙带发育高度,分析导水裂隙与覆岩含、隔水层空间关系,确定煤层开采影响下覆岩失水模式。

榆神三四期规划区,开采煤层埋深较大(一般大于400 m),如小壕兔、小保当2号等煤矿,采动导水裂隙一般发育至基岩含水层,导水裂隙与近地表的松散含水层间仍余留完整或相当厚度的相对低渗透层时,工作面以基岩含水层侧向失水为主,一般不会引起松散含水层地下水越流失水,可实现“自然保水”[1]。

榆神中南部矿区(一期、三期),开采煤层厚度大(一般大于8 m),埋深为200~400 m,如金鸡滩、曹家滩、榆树湾等煤矿。相关研究表明[35-36],该区在一次采全高条件下,煤层采动导水裂隙穿过基岩含水层进入风化基岩含水层或相对隔水层,由于大范围基岩与风化基岩含水层水压骤降,导致与松散含水层间的水力梯度剧增,岩层渗透性变化。据文献资料[37-38],当采后有效隔水层厚度为42.6 m的离石黄土或21.0 m的保德红土时,潜水才不会发生显著漏失。因此,在隔水层厚度不足地区易形成松散含水层越流失水,目前榆树湾、曹家滩、金鸡滩等煤矿采用分层采煤工艺以实现保水开采,文献[1]中将该区总体划分为可利用分层、限高、条带、煤柱留设等开采工艺的“可控保水开采区”。

榆神一二期规划区,开采煤层埋深较浅,一般小于150 m,如薛庙滩、凉水井、锦界等煤矿,采动导水裂隙将直接突破土层或达到地表[39],造成松散含水层水大量流失,被划分为难以保护水资源的“保水限采区”(图3),为典型的“直接型”失水模式。

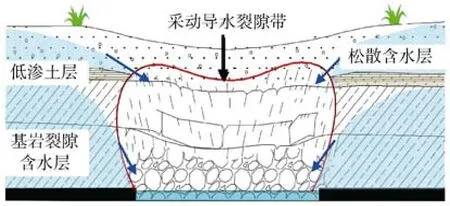

图3 采动覆岩导水裂隙与含水层失水Fig.3 Water flowing fractured zone of overlying strata and groundwater loss caused by coal mining

另外,在煤层覆岩地层被剥蚀、烧变或沟壑切割、基岩与土层变薄甚至缺失等非正常区段,如榆神矿区三期的郭家滩、锦界等煤矿,由于无厚度稳定的隔水层保护,易出现局部的“漏水天窗”,形成了近地表松散含水层“天窗”型失水模式。

可见,“可控保水开采区越流失水型”“保水限采区–直接失水型”“漏水天窗区天窗失水型”为控制萨拉乌苏组等松散含水层失水的重点区域。

2.2.3 P-G模式分析

根据榆神矿区不同区段煤层开采失水模式,选择不同的P-G模式。榆神矿区一二期规划区,井田的开采煤层埋深较浅,采动导水裂隙直接穿透隔水层,采空区上方无相对完整的隔水保护层[40],易引起区域型顶板含水层失水问题,是典型的顶板直接失水模式,针对该类开采区域宜采用“区域型”P-G模式以控制松散含水层失水。

榆神中南部矿区(一期、三期),井田的开采煤层埋深一般在200~400 m,为松散含水层越流失水模式,或局部直接失水模式。大量研究成果显示,覆岩采动导水裂隙范围为典型的“马鞍形”分布特征,即采煤工作面两侧大于中部区段,曹志国等[15]通过分析工作面煤层开采引起的覆岩层不同区段采动应力状态及拉张、压剪、压缩破坏特征,提出在采煤工作面两侧形成集中主导水裂隙通道,并对采取人工干预措施对覆岩中已形成的导水裂隙实施人工修复(如注浆封堵) 进行了讨论;而位于弯曲带中上部的岩层在压缩变形后,垂向渗透能力将降低[41]。由此可见,主导水裂隙通道一般分布在工作面两侧,采空区正上方则保留一定厚度的隔水土层,易在工作面两侧形成条带状集中失水通道。因此,针对该失水问题可通过“条带型”P-G模式来控制主导水裂隙通道失水。

在煤层覆岩空间结构变化较大的井田,如岩层剥蚀(基岩与土层变薄、缺失)、烧变或沟壑切割等非正常区段,局部存在导水裂隙揭露、突破隔水关键层的问题,易形成局部的“漏水天窗”,导致地下水的集中“汇”项,也会引起近地表富水性好的松散含水层发生区域性失水问题。因此,通过分析识别井田“漏水天窗”后,宜采用“局部型”P-G工艺来控制天窗型通道失水。

2.2.4 P-G层位分析

劈裂–压密注浆是砂岩层注浆工程中的主要模式[42],岩层裂隙为浆液运移、充填提供主要空间,榆神矿区松散含水层下部的离石组、保德组软弱土层,本身具备良好的低渗与自塑性,是矿区保水关键层[43],基岩层顶部的岩石顶面受到不同程度的风化,岩层结构杂乱,松软易碎,具备抑制导水裂隙发育的能力。而煤层顶板延安组、直罗组以细–粗砂岩为主,一般为中硬基岩层,采煤导水裂隙易发育。因此,通过预裂和注浆改性相对较硬的延安组与直罗组正常基岩层—抑制采动导水裂隙发育—保护保德组与离石组隔水土层—减少萨拉乌苏组等松散含水层地下水渗漏,是榆神矿区确定P-G层位的基本原则。

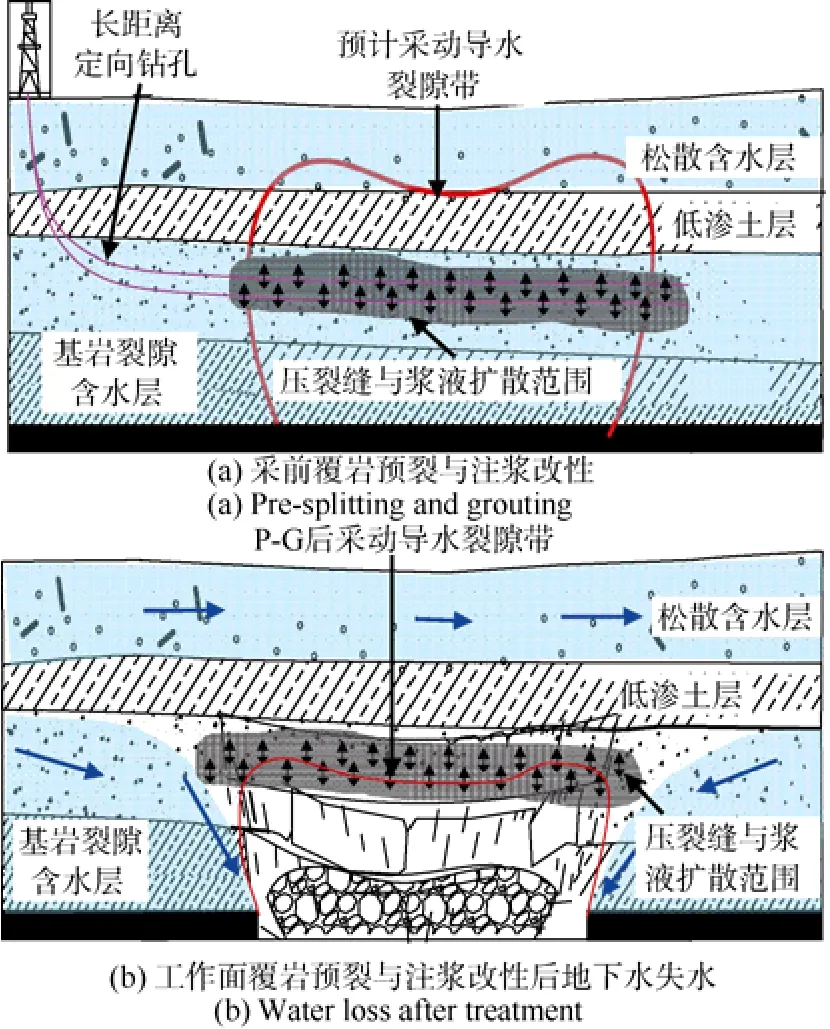

可见,将保护保德组与离石组隔水土层下伏的正常基岩层(不含风化基岩层)作为P-G上限层位,当P-G层位过低(靠近煤层),岩层直接垮落,或采动上行裂缝开度过大,难以达到注浆减渗效果。大量工程实践表明,中硬基岩层地面钻孔分段水力压裂有效范围一般为30~40 m[44],可将预计导水裂隙带中上部正常基岩层可确定为P-G目标层(图4a)。

2.2.5 P-G实施时间分析

在工作面回采前开展P-G施工较之采后施工,可大幅降低顶板松散含水层的溃水溃沙灾害风险和水资源流失程度,另外,可避免P-G工程实施过程中由于采动裂隙导致的水力压裂泄压、注浆浆液漏失等问题[45]。

2.2.6 水平孔水力压裂与注浆改性材料分析

通过施工地面水平分支孔,依据P-G工艺与层位分析结果,对岩层进行水力压裂形成水力压裂裂缝,地面水平孔终孔层位为预计导水裂隙带中上部30 m左右。另外,选择黄土、黏土、膨润土等软弱材料作为注浆材料,通过地面水平孔对压裂后的岩层注浆而形成注浆层,将岩层改性为人工隔水层。因此,基于钻探预裂与注浆改性顶板水控制方法,如图4b所示,从抑制采动裂缝发育和减少含水层过水能力两个角度达到减小采煤工作面顶板涌(失)水问题。

图4 P-G煤层顶板含水层失水控制Fig.4 Water loss control diagram of P-G coal seam roof aquifer

3 结论

a.基于长钻孔分段水力压裂、地面定向钻孔超前区域注浆加固改造等技术,从降低煤层采掘扰动覆岩的导水裂隙带发育高度和覆岩过水能力为出发点,提出基于预裂与注浆改性(P-G)的采煤工作面顶板水失水控制技术思路。

b.采煤工作面顶板P-G失水控制基本原理为通过压裂工艺将连续性好的基岩层压裂成为非连续性岩层,削弱采动导水裂隙在坚硬岩层中向上扩展的“尖端效应”,抑制导水裂隙发育高度。再采用黏土基类注浆工艺将岩层改造为相对软弱岩层,达到抑制导水裂隙带向上发育和降低上覆岩层过水能力的“双抑制”目的,从而实现煤层顶板含水层失水控制。

c.根据榆神矿区不同区域煤层覆岩地质与水文地质特征,以采煤工作面地质与水文地质条件分析,采煤工作面顶板含水层涌(失)水模式识别,P-G模式、层位与时间确定,顶板岩层水平孔水力压裂与注浆改性为主要思路,探讨了榆神矿区采煤工作面顶板含水层P-G失水控制方法。

d.基岩层压裂效果、注浆材料选择,注浆改性后的岩层力学强度和渗透能力变化,以及煤层顶板含水层失水控制效果等需要进一步开展室内实验和工程测试等研究工作。