旋流器内油滴聚并破碎与粒径分布的数值模拟

吕凤霞,王 剑,袁惠新,王 涛

(1.常州大学 机械与轨道交通学院,常州213000;2.江苏省绿色过程装备重点实验室,常州213000)

液-液分离水力旋流器作为一种多相分离设备,具有结构简单、无移动单元、分离效率高、对振动不敏感、安装灵活等诸多优点,在油田原油脱水和工厂含油污水处理等方面具有广泛的应用[1]。旋流器中存在螺旋流及二次流,复杂流场中高速旋转的流体剪切力及湍动作用容易造成油滴的聚并和破碎,导致油滴粒径尺度分布发生变化,从而影响水力旋流器的分离效率。

为揭示水力旋流器的分离特性、液滴粒径分布及变化规律,许多研究者对旋流器展开了大量研究:文献[2]利用雷诺应力模型和欧拉-欧拉模型预测Colman-Thew 水力旋流器入口进料中高浓度油的流动;文献[3]以低油相浓度下入口油滴粒径大小的改变对单入口旋流器内液滴尺寸分布进行了模拟;文献[4]通过群体平衡模型在搅拌罐中建立液滴群模型;文献[5]等以轴入导锥式旋流器为研究对象,将单一混合模型与加载了群体平衡模型的仿真结果进行了对比,结果显示,PBM-Mixture 耦合模型模拟得出的分离性能随处理量的变化规律更符合旋流器的实际应用情况。前人在提高分离效率时,鲜有考虑到油滴在旋流场中由于聚并、破碎而导致的粒径分布的变化。

本文以矩形双入口等截面直线型旋流单体[6]为模拟对象,利用欧拉-欧拉模型和雷诺应力模型,耦合群体平衡模型,探究不同入口粒径大小对油滴破碎、聚并和分离效率的影响,具体分析轴、径向上的粒径分布规律,为揭示旋流分离机理及指导新型高效旋流器设计提供参考。

1 数学模型

1.1 群体平衡模型

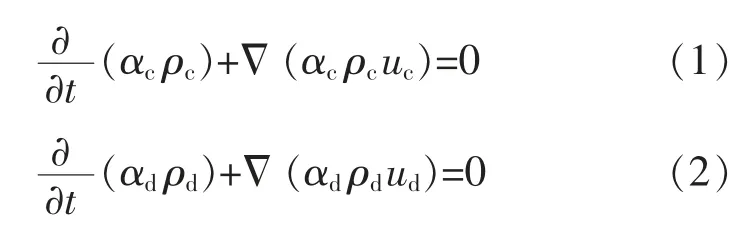

水相和油相连续性方程分别如下[7]:

式中:下标c、d 为连续相(水)和离散相(油);α 为体积分数。油滴的聚并、破碎在油相连续性方程中作为传质源相进行计算。为了考虑到油滴的聚并、破碎,假设离散相由多组不同粒径的尺寸组组成,液滴的聚并、破碎为一个尺寸组到另一个尺寸组的传质,每一个尺寸组的连续性方程分别如下:

式中:fi为每个尺寸组中离散相的体积分数,(αd,i=fiαd);Si为相间传质源相,包含由油滴聚并、破碎导致的产生率和消失率,公式如下:

式中:BB、BC分别为破碎生成率和聚并生成率,DB、DC分别为破碎消失率和聚并消失率。

尽管每一尺寸组油滴的体积分数由于聚并、破碎处于不断变动之中,离散相油滴总的体积分数是守恒的,其值为所有尺寸组体积分数之和:

1.2 聚并、破碎模型

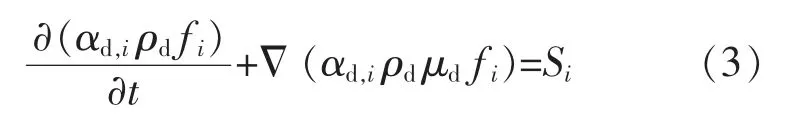

采用Luo 提出的聚并模型和破碎模型。Luo 聚并模型属于二重聚并模型,该模型认为体积分别为Vi、Vj两液滴形成新液滴的频率可以通过碰撞频率和聚并概率求得[8]:

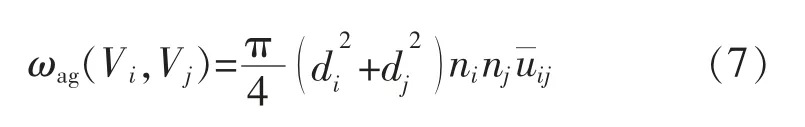

碰撞频率表达式如下:

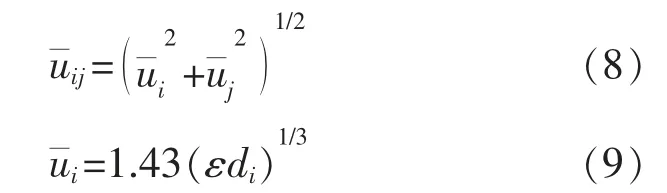

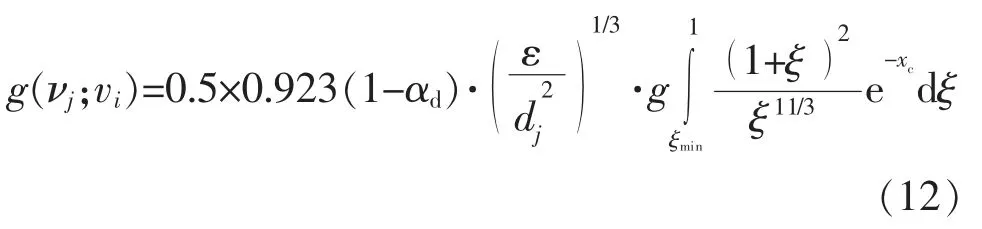

聚并概率表达式如下:

式中:ci为数量级为1 的常数;xij=di/dj;Weij为韦伯数,计算公式如下:

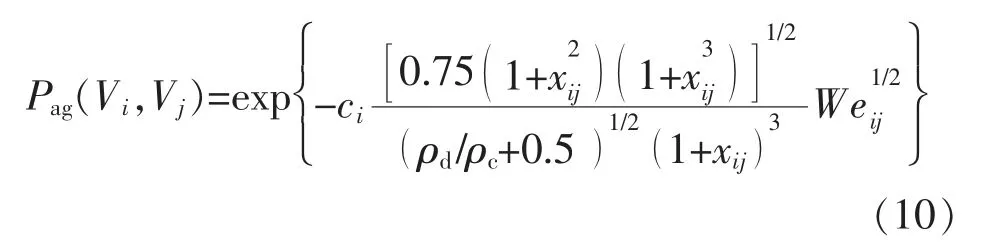

Luo 破碎模型认为液滴破碎现象只会发生在涡长度尺寸小于或等于液滴粒径的情况下。体积为νj的液滴破碎为体积为vi的液滴,其破碎速率方程如下[9]:

式中:ε 为湍动能耗散率;ξ 为各向同性湍流惯性子范围内涡流的无量纲尺寸;xc为破碎临界能量,其表达式为

式中:σ 为油水间的表面张力;fBV为破碎体积分数,在二元破碎中公式如下:

1.3 计算模型

湍流模型选用基于各向异性、充分考虑曲率效应、体积力效应、壁面效应,适合强旋流下张力快速变换的雷诺应力模型;多相流模型选用欧拉-欧拉模型。

2 数值模拟

2.1 物理模型及网格划分

模拟采用双入口双锥旋流器,其基本结构和尺寸如图1所示。

图1 旋流器结构及尺寸Fig.1 Structure and dimensions of cyclone

对水力旋流器进行三维建模、网格划分生成结构化网格。对壁面和中心区域网格进行加密,最终确定网格数量为252788,网格划分结果如图2所示。

图2 旋流器网格划分Fig.2 Grid of cyclone

2.2 物性参数

本文中混合物以水为连续相,油为离散相,其具体物理属性如表1所示。

表1 20 ℃时水和油的物理属性Tab.1 Physical properties of water and oil at 20 ℃

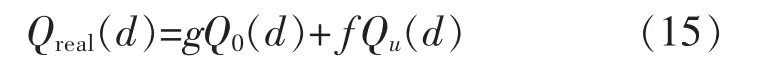

为了反应旋流场中油滴聚并、破碎在粒径及其分布上的变化规律,对比入口油滴粒径Qin(d)和实际情况油滴粒径Qreal(d)是一种很好的手段,实际情况油滴粒径公式如下[10]:

式中:g、f 为旋流器溢流口、底流口的油相体积积分;Q0(d)、Qu(d)为溢流口、底流口油滴粒径。

群体平衡模型的离散法求解采用多尺寸组分组方法(MUSIC),将油滴分为若干粒径组bin,油滴的生成率和消失率可以通过质量源项的变化来进行描述。群体平衡模型中,以索特直径来表示离散相粒径,通过设置均值与方差进行粒径分组,本文所涉及到的粒径组分组如表2所示。

表2 不同粒径范围下粒径组的油滴尺寸分布Tab.2 Size distribution of oil droplets in different partical size groups

2.3 边界条件和数值算法设置

设置油相入口体积浓度0.5%,边界条件选择速度入口(7.3 m/s),底流和溢流均选择压力出口(0 MPa、0.15 MPa)。求解器采用基于压力的隐式求解,压力速度耦合选用Phase Coupled SIMPLE 算法,对流项采用QUICK 离散格式[10]。

3 结果与分析

3.1 计算结果验证

根据式(16)得出,旋流器分离效率为98.8%~99.9%,相比于实验[6]相同边界条件下,总分离分率98%,误差为0.8%~1.9%。

式中:Md,u为底流口油相质量流量;Md,in为入口油相质量流量。

3.2 不同入口油滴粒径对分离效果的影响

图3 为不同入口粒径范围油滴的累积分布图,由(a)~(d)分别对应DR1~DR4。入口油滴粒径的大小对油滴的径向运移、油滴的聚并破碎、旋流器的分离效率有着很大的影响。图中,随着入口油滴粒径Qin(d)的增大,计算所得的实际油滴粒径Qreal(d)曲线相对于入口油滴粒径的曲线逐渐发生了左移。当入口粒径为DR1粒径时,由于粒径尺寸较小,油滴聚并现象占主导。随着入口粒径尺寸逐渐增大,大粒径油滴数量增加,但破碎现象严重,最大实际油滴粒径稳定在0.4 mm 左右。这是因为分散相在与其互不相容的连续相中混合时,存在最大稳定粒径,油滴粒径越接近最大稳定粒径,越容易发生破碎,最大稳定粒径的大小与韦伯数有关[10]。

图3 不同粒径范围累积分布曲线Fig.3 Cumulative distribution curve of different particle size ranges

图4 为不同粒径范围油滴的分离效率图,从图中可以看出,在一定的范围内,随着入口油滴粒径的增大,分离效率也随着增加。对照图3 可以发现,入口油滴粒径范围较小时,液滴的聚并占主导,然而分离效率却很低;当入口油滴粒径范围较大时,破碎现象占主导,分离效率却很高。出现这种违反“聚并有利于提高分离效率”的现象,可以从图5 中得到解释,一方面,小粒径组油滴(DR1、DR2)体积浓度在大锥段尾部、小锥段和尾管的中心区域较大,有很大一部分油滴会随底流排出,导致分离效率降低;而大粒径组油滴(DR3、DR4)体积浓度大的区域在圆柱段、大锥段,更有利于从溢流口排出。出现这种现象主要是因为油水两相密度差较小,小粒径油滴向心力不足,难以或及时进入内旋流,随着轴向长度的增加,旋流强度的降低、向心力的减弱及湍流脉动等的影响,无法从溢流口排出。而大粒径油滴进入内旋流速度较快,在圆柱段、大锥段进入内旋流,随后从溢流口排出。由此,减小入口处油滴的破碎,如设计导流入口、采用螺杆泵代替离心泵等减小入口处油滴剪切破碎的方法具有合理性[6]。

图4 不同粒径范围油滴分离效率柱状图Fig.4 Column chart of separation efficiency of oil droplets with different particle size ranges

图5 各组粒径范围体积浓度分布云图Fig.5 Cloud map of volume concentration distribution of each group's particle size range

3.3 不同粒径油滴的分布及变化分析

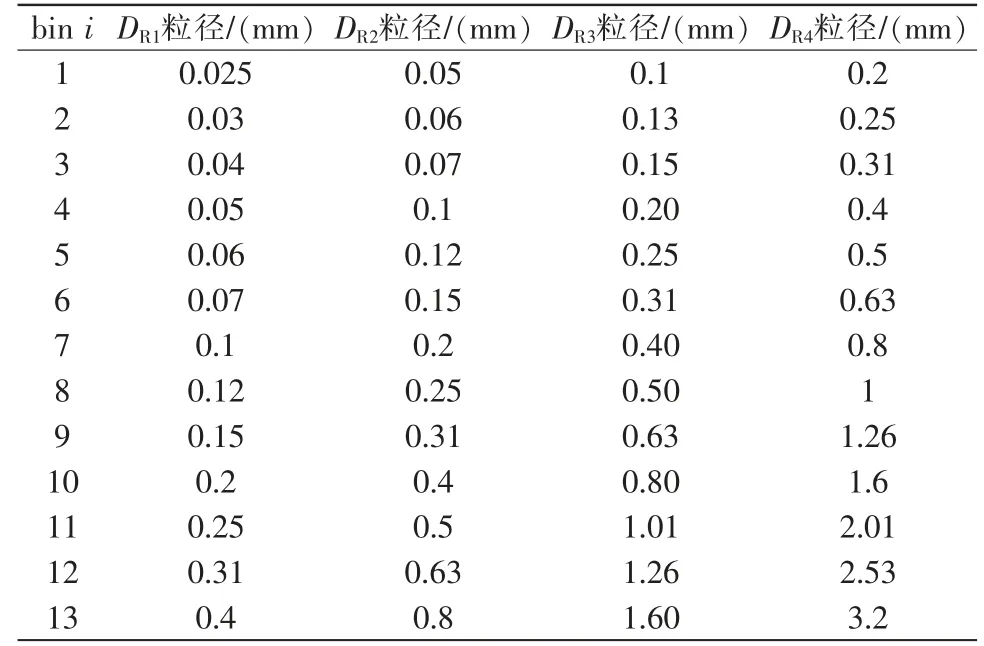

为了较为全面分析旋流器内油相的分布情况,在旋流器轴向上选取分别为Z=38 mm、Z=93 mm、Z=123 mm、Z=512 mm、Z=600 mm 的5 个参考截面对DR3粒径组进行分析,得到在不同截面上湍流能量耗散K(单位:m2·s-2),如图6所示。

图6 不同截面湍流能量耗散Fig.6 Turbulent kinetic energy dissipation of different sections

湍流能量耗散图表明,旋流器内近壁区和锥段湍流能量耗散严重。出现这种现象的原因是,锥段结构本身强化了旋流器内流体的旋转,增大了旋流强度,促进了分离过程,从而造成锥段湍动能耗散比柱段大。此外,旋转流体与固定器壁的碰撞与摩擦,亦会增加湍流能量损耗。湍流的脉动和扰动,对旋流器流场的稳定性有着较大的干扰,当湍流能量耗散大于分离所需能量时,油滴将破碎甚至乳化[11]。湍流能量耗散的变化,造成了油滴的聚并、破碎在轴向和径向上的变化,影响油滴体积浓度分布。

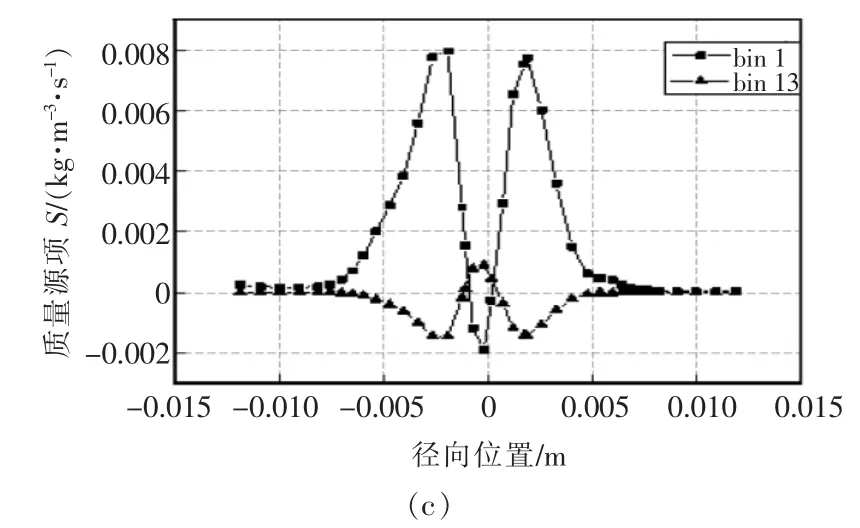

3.3.1 油滴的轴向分布

图7 为各截面不同粒径油滴的体积浓度的分布。从图中可以看出,各截面上,体积浓度的分布规律非常相似,其曲线呈现中间高、两边低的分布趋势,各截面中,细小油滴广泛存在,但体积浓度较小,粒径约为0.4 mm 的油滴所占体积浓度比重最大,而各截面最大粒径油滴体积浓度几乎为0;体积浓度最大的分离区域为大锥段,圆柱段次之,最小的区域为小锥段,结合图6 可以看出小锥段湍流能量耗散较大,而大锥段湍流能量耗散较小,故而大锥段油相分离效果比小锥段更加明显。

图7 各截面上不同粒径的体积浓度曲线Fig.7 Volumetric concentration curves of different particle sizes on each section

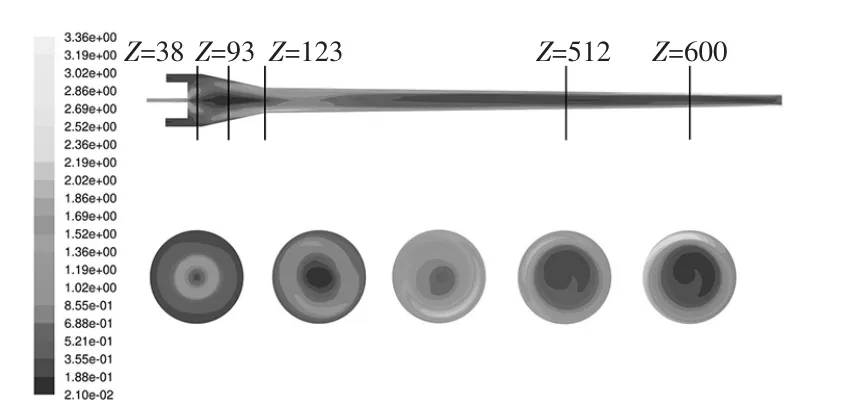

3.3.2 油滴的径向分布

在群体平衡方程中,质量源相代表了液滴生成率和消失率的变化,通过分析不同bin 的质量源相,可以判断液滴的聚并、破碎情况。根据公式(4),对于特定的bin,若质量源相S>0,则液滴生成占主导作用,反之,则消失占主导[12]。为了进一步分析不同粒径油滴的质量源项,分别于圆柱段、大锥段、小锥段选取三处截面,坐标依次为Z=38 mm、Z=93 mm、Z=512 mm。同时选取DR3粒径组中最小粒径bin1 和最大粒径bin13 进行分析,得到不同截面上油滴径向变化规律,如图8所示。

图8 不同bin 相的质量源项Fig.8 Mass source term of different bin phases

从图中可以看出,自壁面至轴心,bin1 的质量源相先大于0 后小于0,这是因为大粒径油滴破碎而导致bin1 破碎生成率变大,该粒径油滴数量增加,而后bin1 油滴聚并生成大液滴,聚并消失率变大,该粒径油滴数量减少。同理,最大粒径bin13 在外旋流破碎成小液滴而质量源相减小,而后进入内旋流,小液滴聚并成大液滴,导致该粒径油滴质量源相变大;相较于小锥段,圆柱段和大锥段质量源相变化范围更大,聚并、破碎现象更加明显。

4 结语

同一体积浓度下,旋流器分离效率在一定范围内随着入口油滴粒径的增大而提高;大粒径油滴富集于圆柱段,小粒径油滴富集于锥段,且有一部分随尾液从底流口排出;浓度越大,相应的最大稳定粒径也就较大,大锥段的油相分离效果比小锥段更加明显;从壁面到轴心,小粒径油滴由破碎生成占主导转变为聚并消失占主导,大粒径油滴由破碎消失占主导转变为聚并生成占主导;圆柱段和大锥段油滴聚并、破碎现象比小锥段更加明显。