浅谈高生产节拍下座椅外观关键控制点

攸璇

关键词:高生产节拍;座椅外观质量;关键控制点

0 引言

对于月产量超过10 万台的主机厂来说,整车下线节拍为60JPH(Jobs Per Hour),座椅作为直供排序件,按节拍拉动,也需要在1 min 内实现1 台套的下线要求。如何在这么短的时间内产出高品质外观的座椅,成了座椅生产企业最大的挑战。本文通过座椅外观面造型设计和制造过程的控制两方面提出一些方法,可供企业根据自身条件参考运用。

1 座椅主要的外观问题及其来源

按照分析问题的基本原则,首先确定高关注度的外观问题及其来源。根据不同车型外观问题模式的统计,主要故障模式集中在褶皱、线头和缝线扭曲这3 种。下面对造成这3 种故障模式的根本原因进行简单说明。

1.1 褶皱

座椅外观的褶皱是最直观被识别出来的问题,尤其是连续、长度过长的褶皱。最易识别的问题也就意味着发生频次高。此类褶皱的来源主要分为以下几种。

(1)车缝本身引起的褶皱,原因为:拼缝裁片尺寸差异大,强行对裁片剪口,导致尺寸大的裁片产生堆积褶皱。

(2)包覆过程引起的褶皱,原因为:包覆时,PWP 条(挤压注塑出来的与发泡连接的吊紧带)与发泡配合尺寸错位,C 型钉固定后,面套整体扭曲产生褶皱。

(3)存储方式不当,导致的压痕、褶皱。

(4)面料材质不同引起的褶皱。没有弹性的机织面料大面积使用[1],或和高弹性的针织面料配合使用,会导致包覆后因面料之间的拉扯产生无法熨烫、整形的褶皱。

(5)发泡造型尺寸变化过大导致的包覆整形困难,造成过渡区域的褶皱。这种情况产生的褶皱有很大一部分无法通过简单整形、熨烫的手法解决。

(6)面料延展性好,发生变形后不易马上恢复。例如真皮面料延展性好,如大面积使用,且无吊紧、绗缝,长期使用后会产生浮空褶皱(图1)。

(7)面料经纬向影响。面料的经纬向延伸率会有差异,裁片的排版如不充分考虑,此差异会导致车缝包覆后拉扯产生褶皱细纹。

1.2 线头

线头的来源主要有以下幾种。

(1)造型线回针后线头脱出。造型线俗称特征线,属于装饰效果,无车缝强度要求。因其在正面缝制,回针位置也在正面,线头发生概率高。

(2)拼缝线中途断针、换线后残留线头未剪除,也未翻至背面,导致正面残留线头。此类线头一般来源于拼缝线,拼缝通常是在面套反面进行车缝,回针后也会残留线头。因其在反面,发生概率会低一些,但如未关注线头的位置、长度的控制,仍然会有被暴露在反面的可能,引起客户抱怨。

1.3 缝线扭曲

缝线扭曲的故障表现没有以上2 种那么直观,客户关注度不高,可作为持续改进项目进行提升。该问题的主要来源有以下几点。

(1)裁片分区过多,拼缝接头压造型线时,造型线因为厚度的过渡变化会存在轻微波浪起伏(图2)。

(2)特征裁片造型边扭曲(图3)。此类问题主要来源于座椅上突显风格的裁片,如细长状的飘带设计,通过刺毛条/PWP和发泡连接,刺毛未完全压入槽,或PWP 条拉型有深有浅。

(3)圆角区域在车缝时存在面料堆积,引起缝线扭曲。或是圆角送料速度过快导致针距过小,和平缝区域差异明显。

1.4 座椅外观问题原因分析

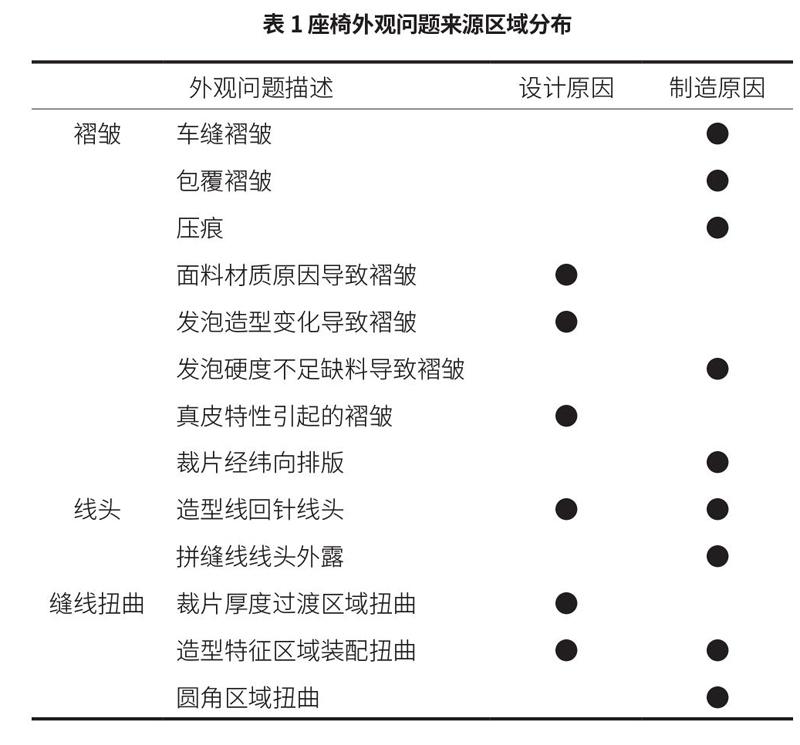

以上3 个故障是在做外观评审、静态感知评审时高频问题。根据以上的问题来源,简单区分设计原因及制造原因如表1。

2 高节拍下座椅外观的关键控制点

要解决以上外观问题,很多座椅生产企业在座椅下线之前,会有2~ 3个和外观相关的整形、熨烫及检查岗位,也是整个装配线瓶颈工序。从以上问题的来源可以看出,要提高总成装配流水线的节拍、一次下线合格率,仅仅是增加整形、熨烫岗位的人员,既不能彻底解决客户关注的外观问题,受制于合格率的影响,产出量也会大打折扣。因此,需要从前工序、甚至是设计环节考虑高外观质量的快速、稳定的输出。以下从设计和制造方面进行关键控制点的总结。

2.1 设计因素产生的外观问题

2.1.1 发泡造型的设计

发泡造型起伏落差大,弧度大。很多车型座椅的肩部和两翼都在运用同类造型,并非是该造型无法通过制造实现,而是较难在60JPH 生产节拍下,稳定输出高外观质量状态。复杂的造型通过长时间细致的整形,一定成本的投入,都是可以达到高质量要求的,但所产生的效益并不一定适用于低成本、批量生产。

解决方案:可以减少此类造型的运用,或是通过增加刺毛条固定来实现此造型。

2.1.2 面料材质

设计师在选材的时候往往忽略了后工序的可制造性及质量要求。机织面料优点是印花、提花图案比针织更精密,可呈现出多种花色。而机织面料的缺点是弹性差,经纬向易倾斜,后续的缝纫及包覆容易产生褶皱。机织面料裁剪后如不进行锁边,抽丝明显,不能用于座椅的边缘位置。针织面料因其弹性差,影响包覆节拍,且产生的褶皱无法通过熨烫或是手工整形解决。

解决方案:设计初期,设计师考虑复杂的发泡造型上,选用弹性较好的针织面料。机织面料可以用在造型相对简单,发泡过渡平缓的座椅上。

2.1.3 真皮特性

乘用车在高配置座椅上使用真皮。真皮具有亲肤、透气性佳的优点,但由于动物皮延展性佳的特点,加上座椅造型设计时,景中区域为一片式设计,无吊紧,真皮和发泡悬空,因此长时间乘坐后,必然会导致真皮的延展变形,形成难以恢复的浮空褶皱。这类褶皱问题,即使座椅生产企业在下线时通过热风枪整形熨烫平整,也无法解决后续使用中造成的浮空褶皱问题。

解决方案:设计师在使用真皮的区域考虑增加中间吊紧,或在真皮区域使用绗缝(图4)。

2.1.4 面料厚度堆积导致的缝线扭曲

为实现设计师的设计理念,座椅外观设计会有裁片分区过多的情况。当3 片及以上的裁片进行拼缝时,缝头堆积严重,导致风格线过渡不平顺。而使用面料厚度达5 mm 以上,扭曲更为明显。

解决方案:减少多裁片拼缝的模式,拼缝区域同时考虑面料厚度。

2.2 制造因素产生的外观问题

因制造原因导致座椅外观问题,通过工艺、设备和制定合理的标准,都能对外观有较大的改善。按不同工序进行关键控制点整理如表2所示。

3 结束语

要想在高节拍下产出高外观质量的座椅成品,需要在前期、前序做好设计评审及过程管控。考虑到外观评价是一个主观评判的过程,会存在主观加严的情况,所以外观的控制和提升是一个持续改进的过程。