某型汽车排气催化器开裂原因分析

谢文奇

关键词:排气系统;流- 固耦合;热机械疲劳;等效塑性应变增量

0 引言

排气系统的受力状态非常复杂,系统长时间处于高温高压的极端环境下,而且在外部道路条件、高温废气冲击和发动机的激励下振动,所以非常容易发生疲劳开裂。大多数的疲劳开裂故障发生在催化转化器和歧管连接部位,开裂的原因非常复杂,材料性能、加载条件、焊接质量和结构应力等,都会对排气系统性能产生重大影响[1]。

本文对某车型排气系统结构进行了研究,针对其排气催化器疲劳开裂故障进行了详细分析,重点考虑系统冷热交替负荷下的热疲劳与高温环境下材料性能下降的因素。结合模拟仿真分析和材料的金相检查,系统阐述了排气催化器疲劳开裂的原因,并提出改进方案,通过CAE 对比分析改进有效并完成可靠性验证。

1 问题描述

某车型排气系统主要由排气歧管、催化转化装置、波纹管、副消声器、主消声器、尾管以及排气系统悬挂装置等组成。其中排气歧管与催化转化装置通过10 mm 厚的法兰盘进行连接。这套排气系统在一次整车耐久路试过程中,当进行了1.5 万km 的测试,被发现有端盖圆角部位发生了开裂[2],具体位置见如图1所示。通过对断口处进行观察,发现断口截面较为粗糙,有疲劳纹路,符合疲劳断裂特征。

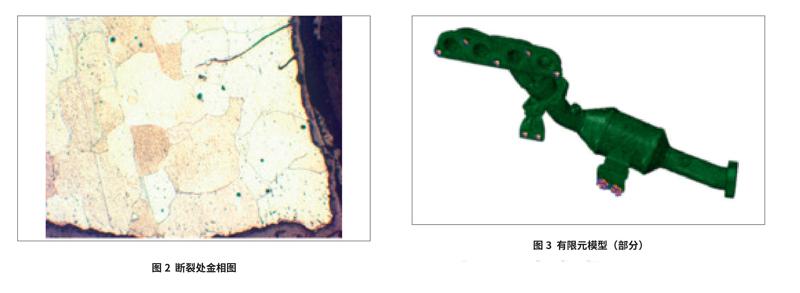

失效件断裂处金相检查表明(图2),奥氏体析出数量较多且尺寸较大的晶粒,呈现大颗粒状或连续链状,铁素体和珠光体相应的减少。初步分析为圆角处高温下材料性能下降,在应力集中作用加上冷热交替变形后的疲劳失效[3]。

2 改进方案

因故障为结构与材料综合的结果,因此结构改进上消除产生应变集中的圆角与管路折弯,材料由SUH409L 升级为SUS441。

3 改进前后有限元对比分析

3.1 边界条件

催化器与歧管固定在发动机缸盖上,并通过筒体上的支架固定在发动机缸体上,后面连柔性节(图3)。发动机歧管处排气温度为850℃。

3.2 CFD 与温度分析

CFD 分析用来确定流场与温度分布,进而确定不通位置的材料弹性模量变化。

流场分析的微分方程式如下:

当通用变量方程中的各参量φ 、Γ 以及Sφ 取相应的不同值时,式(1)就可以表示为连续性方程、动量方程、能量方程、湍动动能方程及湍动耗散率方程。

温度分析的微分方程式如下:

3.3 温度场仿真分析结果

通过流体分析计算可以得到排气系统的壁面温度云图(图4)。可以看出排气在通过排气歧管后,在催化器的进气口锥端(断裂位置)到达最高温度780℃以上。高温气体由狭窄的歧管通向催化器,由于截面宽度的变化导致气体流速發生变化,使得锥端的温度持续升高。而且隔热罩的包裹使得催化器内部散热较差,也是这部分温度较高的原因[4]。

3.4 机械热疲劳分析计算

等效塑性应变用于评估材料的抗热疲劳能力,它的物理意义是为了记录3 个加热冷却循环后材料的塑性应变增量,用ΔPEEQ表示。计算公式为:

采用HyperWorks 软件对排气系统进行网格离散后导入abaqus 软件,设置温度加载步骤并赋予材料属性(表1)。材料属性是随温度变化的非线性曲线。

分析结果如图5,端盖圆角处的值大于其他区域,而原方案在端盖圆角处的ΔPEEQ 大于经验风险值1%,改进后的值小于1%,改进有效(表2)。

4 试验

改进前后的催化器通过发动机台架与路试做等条件对比试验,结果证明改进前未完成试验就失效,改进后通过试验验证,改进有效(表3)。

5 结束语

通过以某款车的排气系统作为研究对象,由于其在路试过程中发生催化器端盖断裂,分别对其进行了材料金相分析和有限元仿真分析,得出结论如下。

(1)高温导致材料内部晶粒发生了变化,大量的奥氏体析出,使得材料变得又硬又脆。因此应该更换耐高温材料,或者取消催化转化器的外部隔热棉,使得热量散发有效降低构件温度,从而提高构件疲劳寿命。

(2)由热疲劳强度分析可知,断裂位置的第三轮等效塑性应变增量ΔPEEQ 明显大于1%,使得零件有热疲劳断裂的风险,这与断裂的部位相吻合。危险部位发生在催化器进气口锥端,有必要通过实验来进一步验证。温度载荷的重要性不言而喻,设计的零件必须考虑高温耐久性。

(3)由于本文分析模型的简化以及材料属性非线性的影响,热疲劳寿命与实际有一定的差距,但是通过分析能够有效预防此类断裂的再次发生。针对本篇文章中催化器的断裂部位采取措施,如更换耐高温的材料,设计蚌壳结构的进气口锥端,以及对一些部位进行加固处理,可以提高疲劳寿命,有效缩短产品的研发周期,降低成本。