一种出口型简易柔性顶盖分拼线的设计

彭羿 何军蔚 姚祥林

关键词:简易柔性化;低成本自动化;顶盖分拼线

0 引言

该简易柔性顶盖分拼线的开发目的在于,为国外某公司的一款轿车(包含两厢、三厢及天窗版)的白车身生产提供质量、精度可靠的顶盖焊合件总成,并完成对顶盖总成件的转运、输送和精确定位,为后续的上线机器人自动抓取它进入总拼主线创造先决条件。

作为本司第一款出口型的车身分总成(顶盖焊合总成)生产线,该线在工艺布局、输送方式、定位方式和简易柔性化等方面,都在国内同类生产线的技术基础上,针对国外客户的需求进行了自主改进和创新。该生产线具有简易柔性化、适度自动化和成本低廉化的特点,并最终实现整线出口并成功量产的目标。

1 技术要点和难点

(1)由于项目实施策略的原因,国外客户仅能确认一两个现有产品在该产线进行生产,而正在研发中的产品数据,仅能靠本司的经验进行假想和预估。基于“并行工程”的开发理念[1],本司在控制项目总体成本的同时,将最大化地预留出新车型导入的接口条件及可行性。

(2)这条顶盖分拼生产线在整线规划的过程中,面临空间相对紧凑的现实难题。因为顶盖分拼只能摆放在主线旁边,以实现顶盖对主线的实时供料。而主线上料机器人因为工作半径的限制,只能在一定的高度上取料,这就意味着对中台和分拼线出料高度匹配成为一个难点(两者间的高度差近1 m)。

(3)结合当前国内外大部分轿车车身线从顶盖分拼到对中台定位的运输方式分析如下。

①“ 人工吊运 + 直接对中”的方式需要工人进行随行操作,吊运过程中无法减少工作岗位。且工人操作吊具在对中台放件时,处在机器人运转区域内,存在严重安全隐患。

②“ 自行小车吊运 + 直接对中”的方式,由于自行小车的行进轨迹必须经过对中台上方,导致它的导轨难以避开机器人抓手的工作轨迹。故这种方式也不适用。

③“机器人抓取转运+ 直接对中”的方式一次性投入较大,机器人利用率较低,且需要更大的无人区域,不符合客户对场地和设备利用率的精益性需求。

因此,我们只能大胆创新,基于低成本自动化的主导思想[2],为客户寻找更为精益的解决方案。

2 解决方案

2.1 工艺布置和生产流程

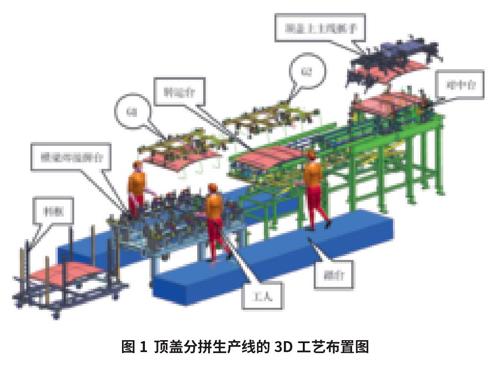

该顶盖分拼生产线的3D 工艺布置图如图1 所示,整个生产流程如下。

(1)工人从线旁料架中取出横梁物料,放置到横梁焊接台的定位夹具上,并涂胶。

(2)工人操作带有真空吸盘的吊具G1 将顶盖外板从料框中取出,借助钢结构上安装的滑移系统将零件吊运到横梁焊接台上方,并操作葫芦放下零件。随后,气动夹具完成关夹。

(3)工人在横梁焊接台完成所有点焊操作后,按动按钮使夹具打开,然后操作吊具G2 将焊好的顶盖总成吊起,并从横梁焊接台滑移到顶盖转运台的接件位置,而后操作葫芦完成放件(在输送皮带上实现粗定位)。

(4)转运台剪刀叉举升机构升起[3],顶盖总成自动到达输送高度。

(5)皮带驱动电机启动,使零件通过传送带由转运台接件位直线运动到对中台的对中工作位,先后触发电机减速开关和零件到位开关,皮带输送电机停转。

(6)对中台上的4 个修正挡块同时摆起,二次修正该零件在输送皮带上位置。

(7)修正系统复位,对中台剪刀叉举升机构下降,零件随之下降。先经过周边退让式柔性对中定位单元的粗导向段修正位置后,再利用零件自重,平滑通过带有70°斜度的精定位导向面,最终达到顶盖外轮廓与精定位型面基本吻合(间隙余量在1 mm以内)。

(8)零件精定位到位检测开关触发,机器人获得指令,顶盖上主线抓手下探,抓取零件。整个工作流程即宣告完成。

2.2 典型机构作用解析

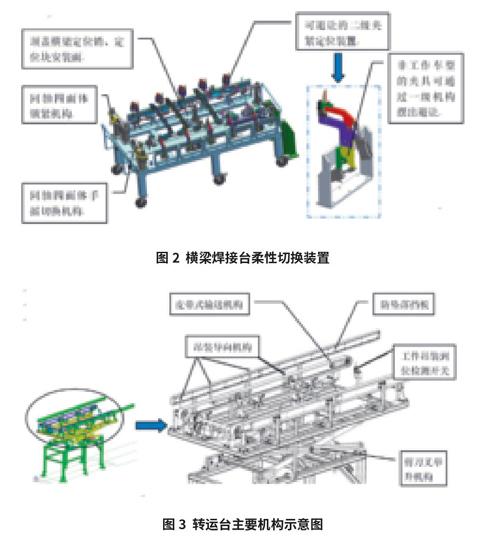

针对难点问题1,本司在横梁焊接台采用了“柔性底板+ 可退让的二级夹紧定位装置+ 四面体手摇切换装置”的方式,来解决兼容4 种车型不同顶盖的难题。其中,顶盖外板定位夹紧机构均采用气缸驱动的自动切换方式,通过电控操作面板实现“一键式”切换,切换时间更短。而横梁的定位销则采用同轴四面体(分别对应4 种车型),由人工90°翻转即切换一种车型,操作也极为简单(图2)。

针对难点问题2 和问题3,本司在横梁焊接台和顶盖总成对中台之间增加了一个转运台,来同时解决“高度匹配”和“人机隔离”的问题。该转运台采用剪刀叉举升机构,以补偿员工吊运顶盖总成的操作面与机器人抓手抓取点之间的高度差,使得抓取机器人的选型得到优化。与此同时,再结合电机驱动的皮带式输送机构,将零件进行较长距离的输送,省去了刚性、笨重的零件随行托架。这使得整个过程无需考虑如何实现随行托架的循环使用,避免了由此产生的复杂而庞大的托架循环转运系统(图3)。

但是,皮带式输送机构有一个缺点:如果初始端零件定位偏差较大,经过一段距离的传送后,有可能在终点端产生无法修正的偏移量,令对中台难以正常接纳零件。因此,本司专门设计了吊装导向(8 点限位)系统,将吊具吊来的顶盖总成限制在一个单边误差仅为5 mm 的范围内,且导向杆均独立可调,以保证初始端零件定位的大致精度。在柔性预留方案中,这个8 点限位在应对外形轮廓差异较大的顶盖零件时,还可升级为气动摆动式退让机构进行一键切换,以确保初始定位系统具有足够的柔性。

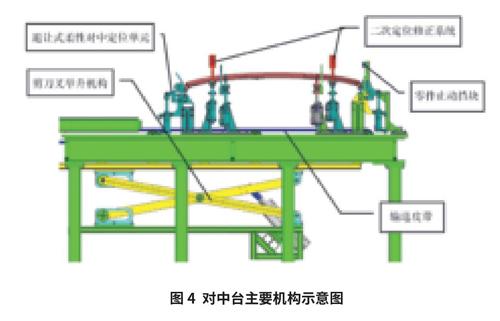

而在输送机构末端的对中台两侧,各安装了2 套摆动式二次定位修正机构(图4)。当输送皮带停止运行后,由它们对顶盖的姿态进行纠正,确保零件在经过较长距离的输送后,仍然能够落入更为精确的对中修正区域。随后在对中台剪刀叉机构的下降过程中,顶盖总成零件利用自身重力,顺势在具有精密光洁斜面的导向定位块上自然滑落,快速进入理论位置(误差范围±1 mm)。而对中台的平台安装面上预制了均匀排布的标准安装孔,使得整个二次定位修正系统还可以进行升级,直接加入新的二次定位修正单元和退让式柔性对中定位单元,即可生成对新车型顶盖的二次精定位能力(图5、图6)。

2.3 结构创新点

这套简易柔性化分拼系统的主要创新点如下。

(1)横梁焊接台采用了柔性底板和可退讓的二级气动夹紧定位装置及四面体手摇切换装置,可以实现4 种车型不同顶盖的快速柔性切换。

(2)转运台采用剪刀叉举升机构,配合皮带式输送机构完成举升和转运动作,整体结构简单,安全可靠,并具有较高的生产节拍。与机器人抓件转运方式相比,线体空间更紧凑,设备投资更低廉。

(3)对中台采用剪刀叉举升机构和皮带式输送机构,巧妙利用运输工作面和定位工作面的垂直高度差,利用零件自身重力和下滑趋势,修正转运中造成的误差,把顶盖总成最终限定在准确的空间位置,为机器人抓手准确抓取和上线定位提供了良好的定位参照。

(4)基于“并行工程”的开发理念,在控制整体成本(减少设备投入)的同时,最大化地预留出新车型导入的接口条件及可行性(柔性拓展方案)。

(5)整个系统结构较为简单、紧凑,占地面积较小,且具有一定的自动化程度,人机环境也较为安全、友善。同时,设备成本相对低廉,非常适合针对发展中国家的技术或产线出口。

3 结束语

该出口型简易柔性顶盖分拼线的成功开发,大大增强了本司在外贸型焊装分拼线设计方面的技术储备和经验储备,推动了企业海外业务的持续拓展。它的设计理念、设计思路对本司后续的各种外贸型分拼线设计具有很高的参考价值,值得进一步挖掘及推广。