基于精益生产的KD车间产能提升应用研究

李洪华 刘强

关键词:精益生产;生产周期;作业面积;产能提升

0 引言

近年来,A 公司积极响应国家“一带一路”战略,开发沿线沿路国家市场。KD 车间是A 公司的一个包装车间,主要工作是包装汽车零部件发运到海外市场。未来几年海外市场订单增长迅速,对KD 车间产能需求很大。目前车间年产能已远不能满足市场需求,亟需提升产能。

精益生产方式源于日本丰田汽车公司所创立的TPS,其追求消灭一切浪费的思想称为精益思想。本文参考多个精益生产应用实例[1-3],在精益思想指导下,应用精益生产、IE 等工具[4],分析与改进KD 车间产能,以期达到未来几年产能需求。

1 产能影响因素分析

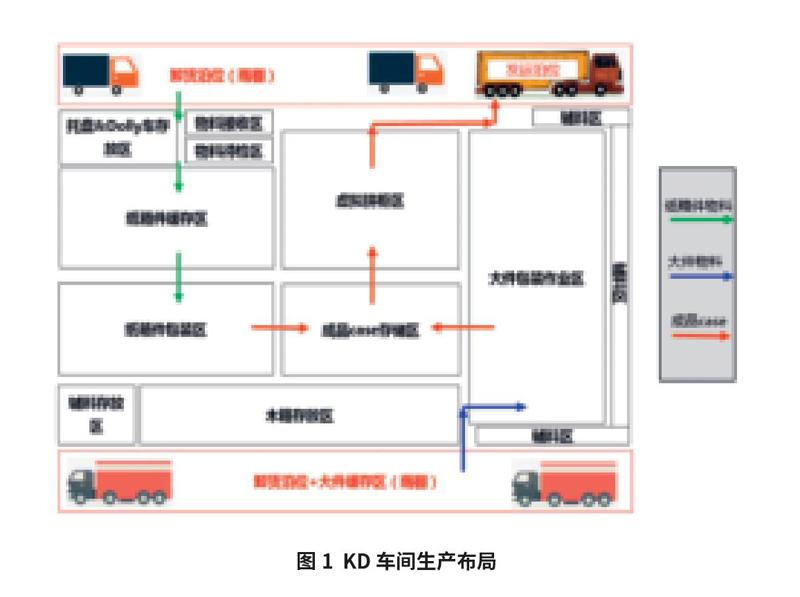

KD车间生产布局如图1,按所包装零件大小,分为小件包装区(纸箱件)、大件包装区。主要工艺流程为:收货——包装——拼箱——虚拟拼柜——装车发运,其中拼箱工艺只有小件需要。目前KD车间年产能为5 568个集装箱,已不能满足未来几年7000个集装箱的产能需求。

经过调研分析,影响KD车间产能有3个主要因素:①生产周期:物料流经各环节时间缩短,减少在制品/ 成品积压,提升单位时间产出;②有效作业面积:增加车间有效作业面积,产能提升;③有效工作时间:工作时间增加,产能提升,但目前车间工作时间为11+11,已接近极限。因此,选取缩短生产周期 、增加车间有效作业面积作为本次改善重点。

1.1生产周期分析

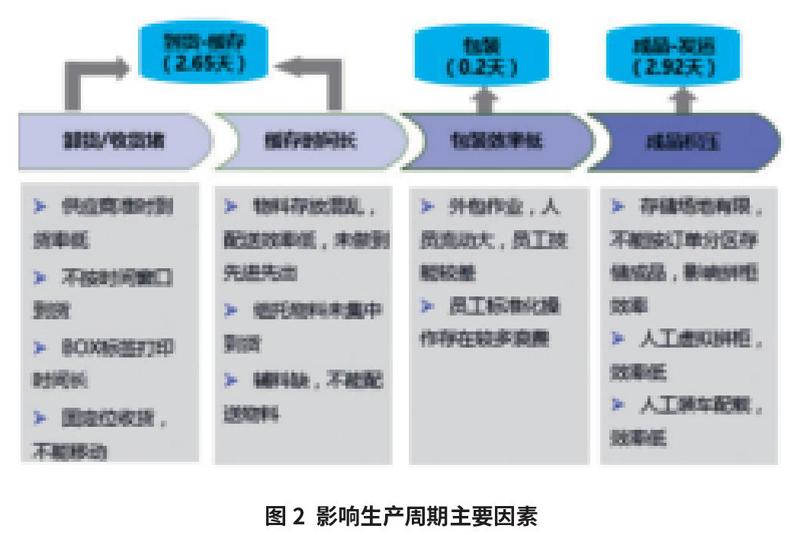

根據物料流经各环节的特点,将周期时间按收货- 缓存、包装、成品- 发运3 个时间段进行统计,其中收货- 缓存时间为2.65天,包装区域时间为0.20 天,成品- 发运2.92 天,从收货到发运整个生产周期时间为5.77 天。从人、机、料、法、环等多方面对影响生产周期的因素进行分析,主要影响因素如图2 所示。

1.2 作业面积分析

KD车间主要工艺是零部件包装,对设备依赖程度较低,优化现有空间,增加包装作业场地,较少成本投入将获得较大产能提升。如车间布局,车间室内面积为9 600 m2,其中虚拟拼柜区为500 m2,木箱存放区为900 m2,存在改进空间。

2 产能改进方案与效果

2.1 缩短生产周期

2.1.1 收货——缓存时间改进

减少收货时间:①根据供应商送货频次大小,合理分配送货到达时间窗口,避免集中时间段送货造成拥堵;②应用IE 工具ECRS优化收货流程,取消不必要的标签打印,简化方法使用Pad移动收货,平均收货时间从40 min 减至21 min。

减少缓存时间:①供应商准时到货率低,影响订单包装发运,造成积压,严重影响产能。针对该问题,一方面加强供应商准时到货率考核,同时积极为供应商分忧,由改进前供应商自行送货方式(问题点:订单波动易造成送货车辆装载率低,送货成本高),改成“循环取货”方式[5],提升送货车辆装载率,降低送货成本,准时到货率由46% 提升到77%。

②改善前来料区物料混合存放,造成配送效率低,通过优化来料区布局,采用按订单按车型分区集中存放,同时分时间段按车型集中配送。

经以上改进后,收货- 缓存时间由2.65 天降至1.61天。

2.1.2 包装区域时间改进

针对员工包装技能差、操作存在较多浪费等问题,开展“员工技能培训+ 精益改善培训+ 劳动竞赛”,激发全员参与包装效率提升,共完成30 余项改善,包装区域时间从0.20 天降至0.11 天。

2.1.3 成品-发运时间改进

①优化排产方式,改进前按“供应商每天均衡到货”方式排产包装,导致成品积压严重。优化后“按发运订单拉动,以每天发运量最大”方式排产包装,有效减少成品积压,并节约场地面积。

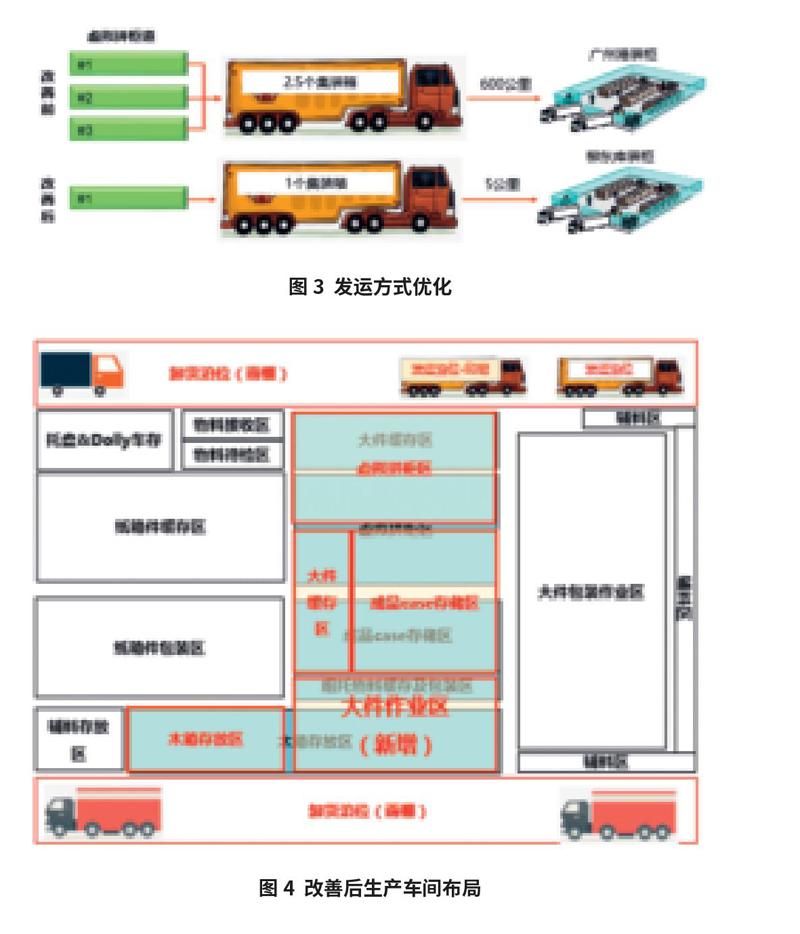

②优化发运方式(图3),改善前在车间内部虚拟拼柜2.5 个集装箱,由平板车运送至广州港装柜。改善后在车间内部虚拟评估1 个集装箱,由平板车运送至柳东库,由铁路运送至广州港装柜,发运效率提升25%,缩短周期0.70 天,节省场地面积120m2。经以上改进后,成品- 发运时间由2.92 天降至1.60 天。

2.2 增加有效作业面积

目前木箱存放区用于存放成品木箱,占用场地面积900 ㎡。优化现有方式,把原来由供应商运送成品木箱至存储区的方式,改为运送木箱边板至存储区,然后现场根据包装需要组装成成品木箱,节约面积450 m2。另外,在优化发运方式时,虚拟拼柜区节省场地面积120 m2。车间改进前后布局对比如图4 所示,新增大件包装面积480 m2,新增发运泊位1 个,可提升产能367 个集装箱。

2.3 总体改进效果

KD车间实施改善后,产能逐步开始提升,改进前后产能输出情况如图5 所示。以单月最大产量计算,全年产能可达10164个集装箱(注:以9月产量计算),产能由改善前的5 568 个集装箱提升到10164个,在较小的投入情况下,达到了提升产能的目标(目标为7000个集装箱)。

3 结束语

精益生产是一种文化、一种理念。本文在精益思想指导下,灵活应用精益生产、IE 等工具对KD车间影响产能的因素进行分析,并提出改进方案,在较小投入情况下达到了产能提升目标,可为同类车间或生产线提升产能提供参考。持续改进是一个阶梯上升、永无止境的过程,后续将持续优化员工操作效率,不断提升KD车间产能,并建立一套适合KD车间的精益体系。