不等肢耗能竖缝装配式剪力墙试验研究*

王宇亮, 何 斌, 张玉敏, 李 祥, 庞 豹

(1 华北理工大学建筑工程学院, 唐山 063210; 2 河北省地震工程研究中心, 唐山 063009;3 河北工业大学土木与交通学院, 天津 300401)

0 引言

装配式剪力墙结构是在现场进行装配的结构体系,其构件适于工业化生产,具有良好的应用前景。装配式剪力墙结构中存在大量接缝,因此可将阻尼器设置于竖缝中,不仅能起到耗能作用,提高结构抗震性能,还可实现墙肢之间的连接。但为了满足建筑结构使用功能等要求,往往会出现墙肢尺寸不同的情况,此时会形成不等肢装配式剪力墙结构。

Crisafulli F J等[1]研究了一种新型焊接连接竖向接缝的抗震性能,并给出了该类竖向接缝的剪切刚度、屈服强度及极限强度的简化表达式。Pantelides C P等[2]采用纤维聚合物(FRP)加固预制装配式剪力墙的竖向接缝,结果表明,FRP加固预制装配式剪力墙能够有效地传递荷载,并获得比焊接节点板更强的连接强度。宋国华等[3]进行了装配式大板结构竖向接缝在低周反复荷载作用下的抗震性能研究,结果表明,竖向接缝的最大受剪承载力随着接合筋直径的增大而增大,与接缝宽度呈非线性关系,且通过接缝混凝土的斜压杆机制和接合筋的压力摩擦机制表现出来。杨勇[4]针对预制混凝土构件竖向拼接的结合面性能及其对墙体抗震性能的影响进行了拟静力试验,通过试验数据分析给出了接合面抗剪设计建议公式,该公式中体现了钢筋剪切摩擦力和销栓的共同作用。刘飞姣、赵新兴等[5-6]对不等肢剪力墙结构进行了有限元分析,研究其承载力、刚度、变形及耗能能力,并给出了相应的设计建议。

本文设计了三个不等肢耗能竖缝装配式剪力墙试件,对其进行低周往复荷载试验,并与现浇试件进行对比,对不等肢装配式剪力墙试件的承载力、延性、抗震性能以及阻尼器的耗能进行了分析。

1 试件设计及材料性能

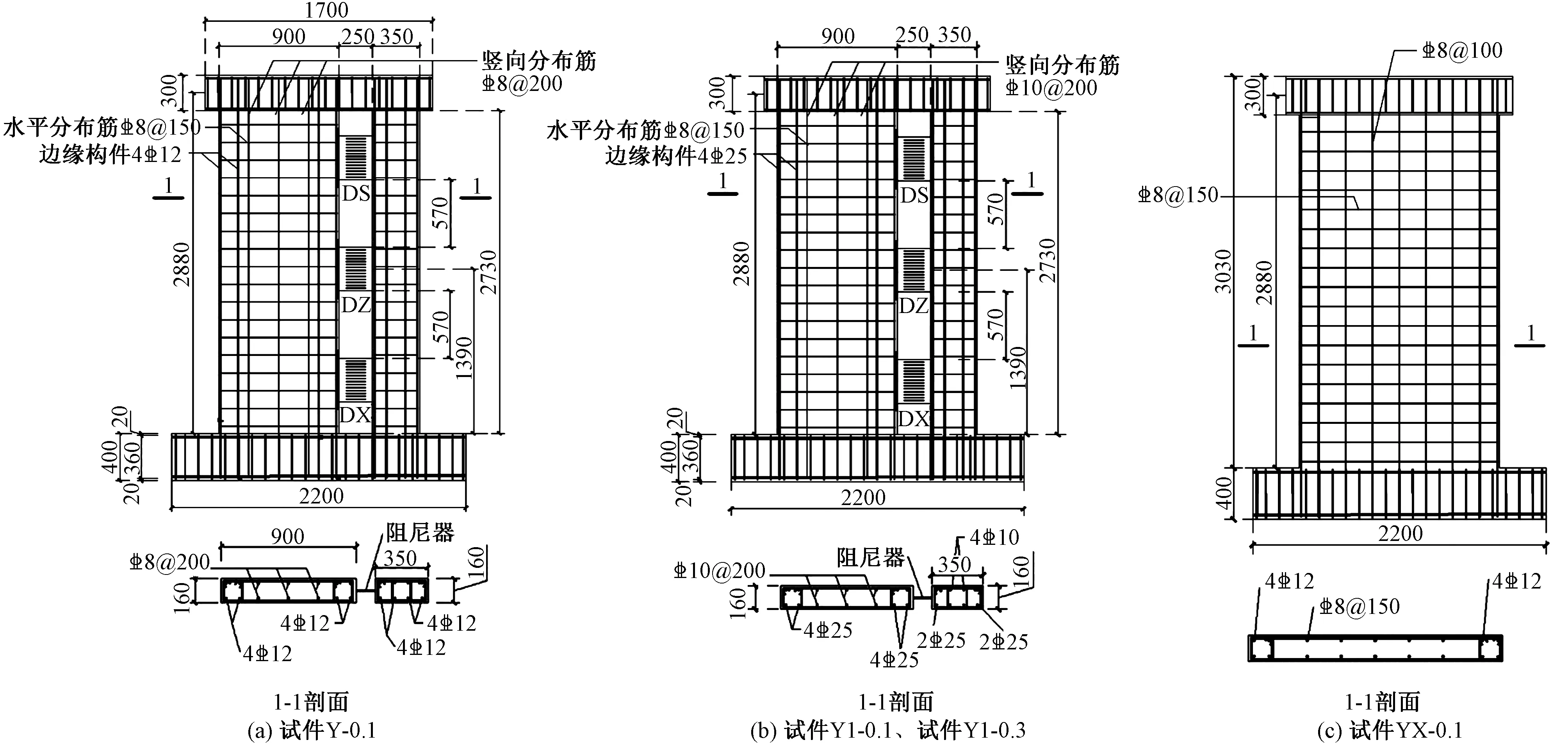

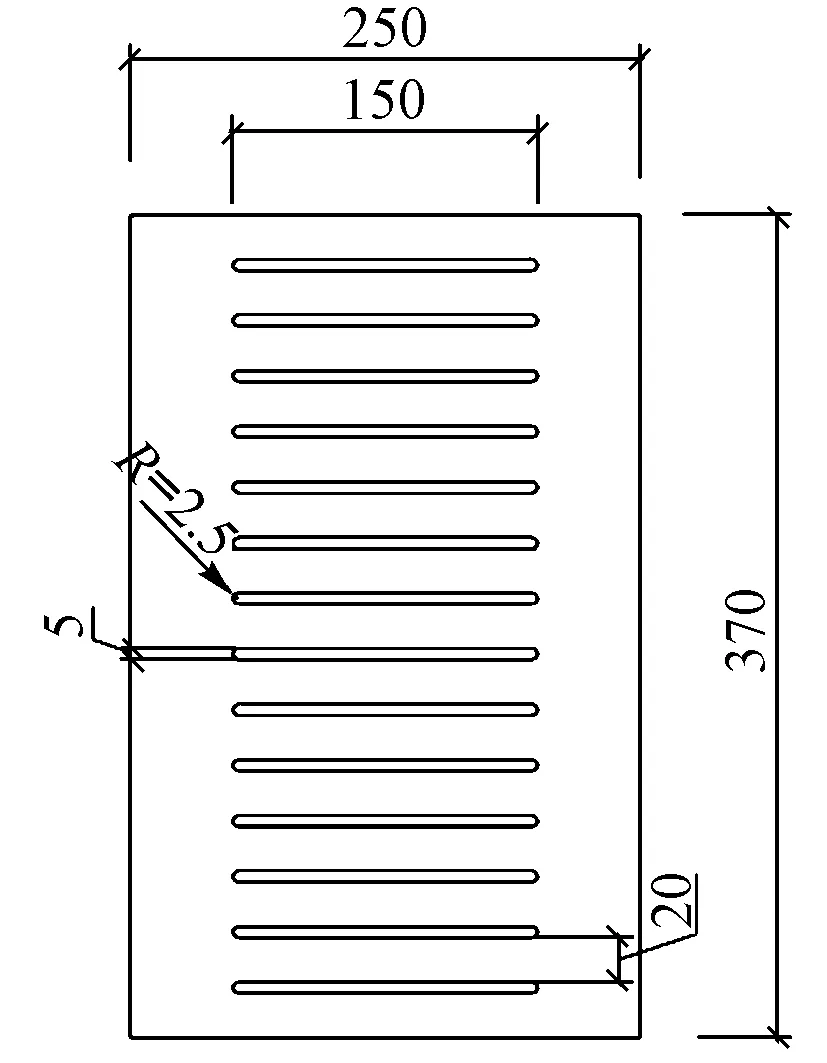

图3 试件几何尺寸及配筋

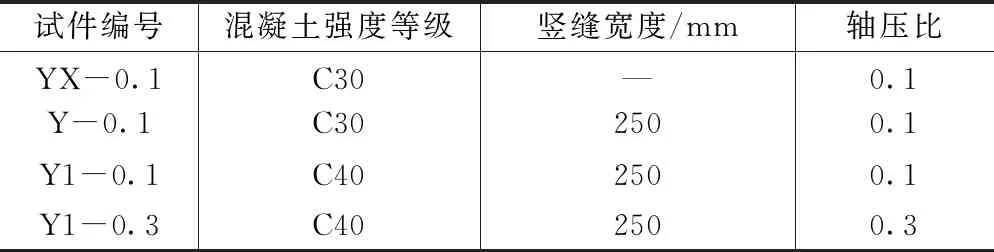

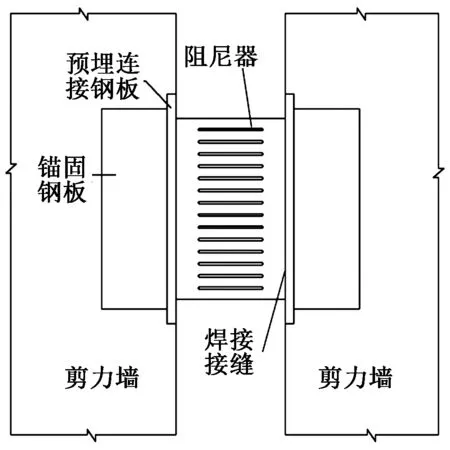

剪力墙试件的总长度为1 500mm,作动器中心到墙肢底部的距离为2 880mm,装配式试件的竖缝宽度为250mm,试件编号及相应设计参数如表1所示(X表示现浇剪力墙试件)。制作试件时,预先在墙肢中设置预埋钢板并锚固,阻尼器与预埋钢板焊接连接(图1),并使阻尼器位于装配式剪力墙结构受力平面内。阻尼器在试件中起到耗能的作用,同时也要保证墙肢竖缝之间的连接,根据课题组对软钢阻尼器的试验[7],选用屈服位移最小且延性好的阻尼器(图2),其性能参数见表2。装配式剪力墙结构的水平缝通常按照等同现浇来设计,以避免水平方向变形较大而引起结构倒塌,因此,本文中水平缝采用了现浇的形式,试件几何尺寸及配筋见图3,试验前对所用材料材性进行了试验,结果如表3、表4所示。

剪力墙试件设计参数 表1

图1 节点连接示意图

图2 阻尼器尺寸参数

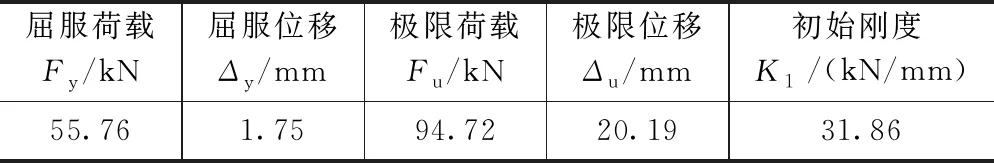

阻尼器性能参数 表2

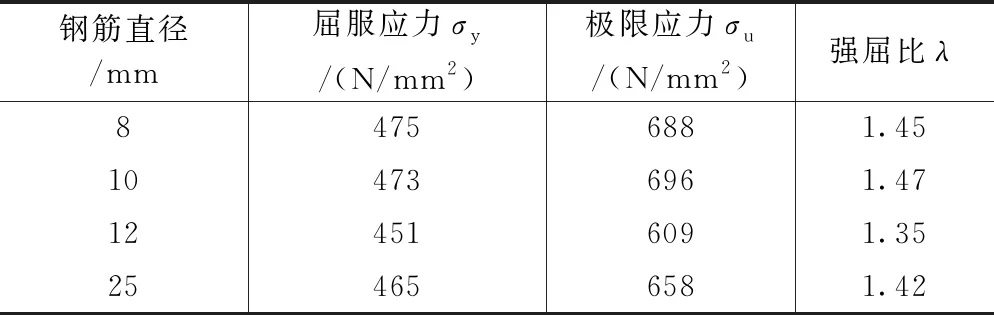

钢筋材料性能试验结果 表3

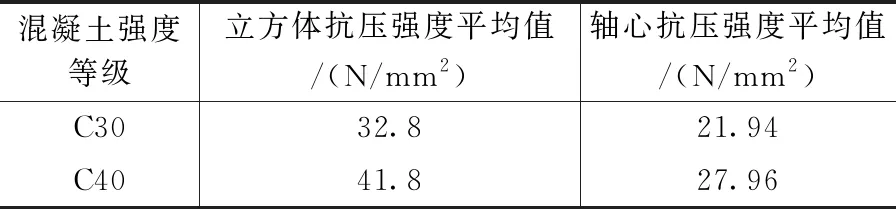

混凝土力学性能参数 表4

2 试验装置及加载方案

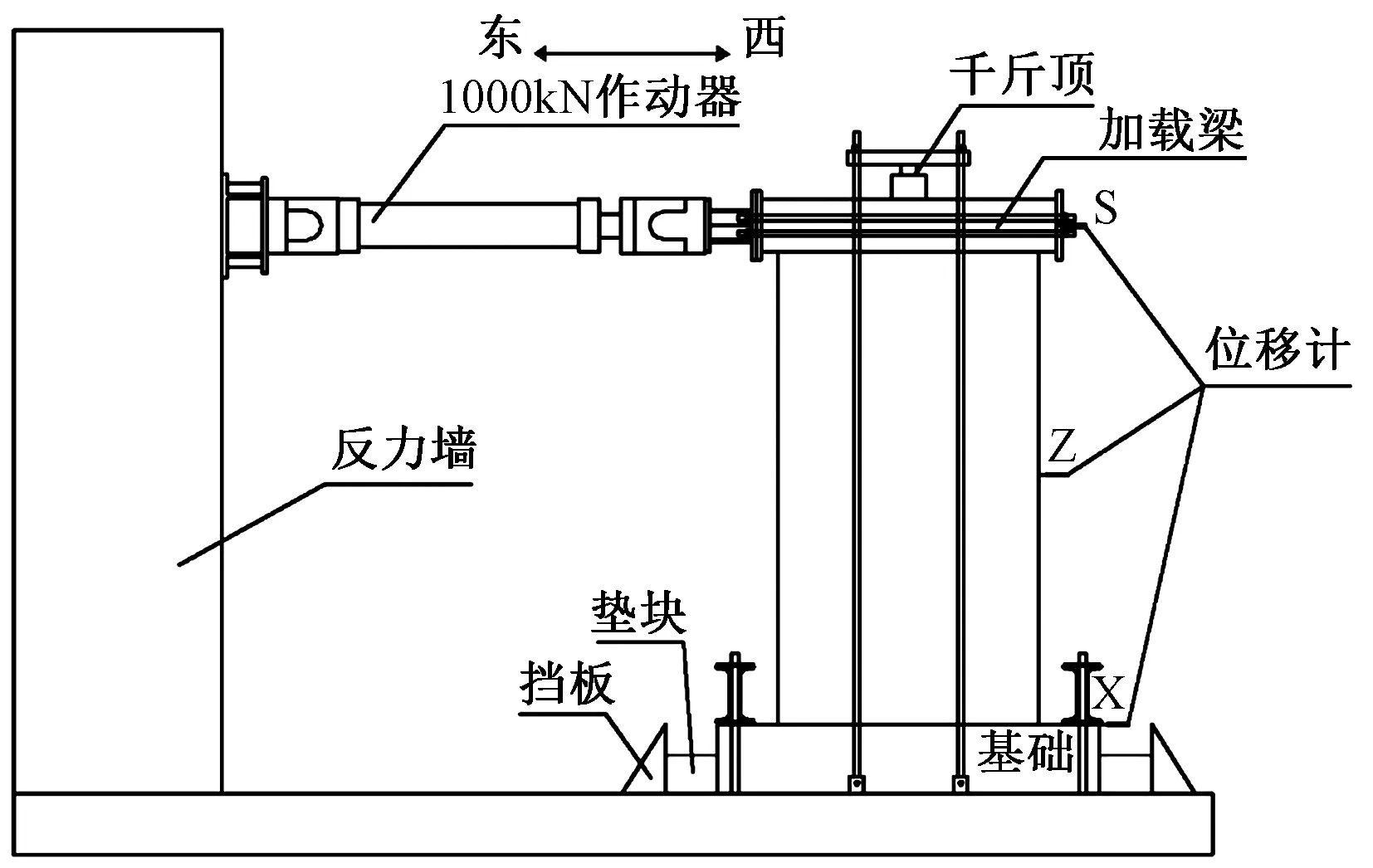

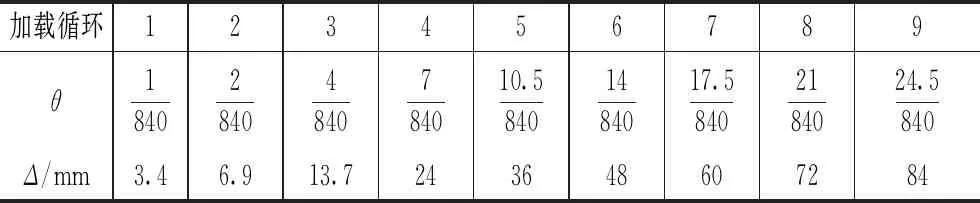

试验装置如图4所示,试件上部的千斤顶施加轴压力,同时在试件上中下三个位置分别布置位移计用于量测试件的水平位移。试件水平往复加载全过程采用剪力墙结构层间位移角作为控制指标,根据《建筑抗震设计规范》(GB 50011—2010)[8]、《建筑抗震试验规程》(JGJT 101—2015)[9]可知,剪力墙结构最大弹塑性层间位移角θp=1/120,墙肢高度为2 880mm,此时对应水平加载位移为24mm,由此确定了加载方案,如表5所示。由于采用拟静力加载方式,由文献[10]确定了加载速率为0.5mm/s,每级加载循环两周。当承载力降至峰值荷载的85%以下或发生不适于继续加载的过大变形或超出设备能力时,试验终止,同时规定MTS作动器向西推时为正,向东拉时为负。

图4 加载装置北视图

加载方案 表5

3 试验现象

3.1 试件YX-0.1

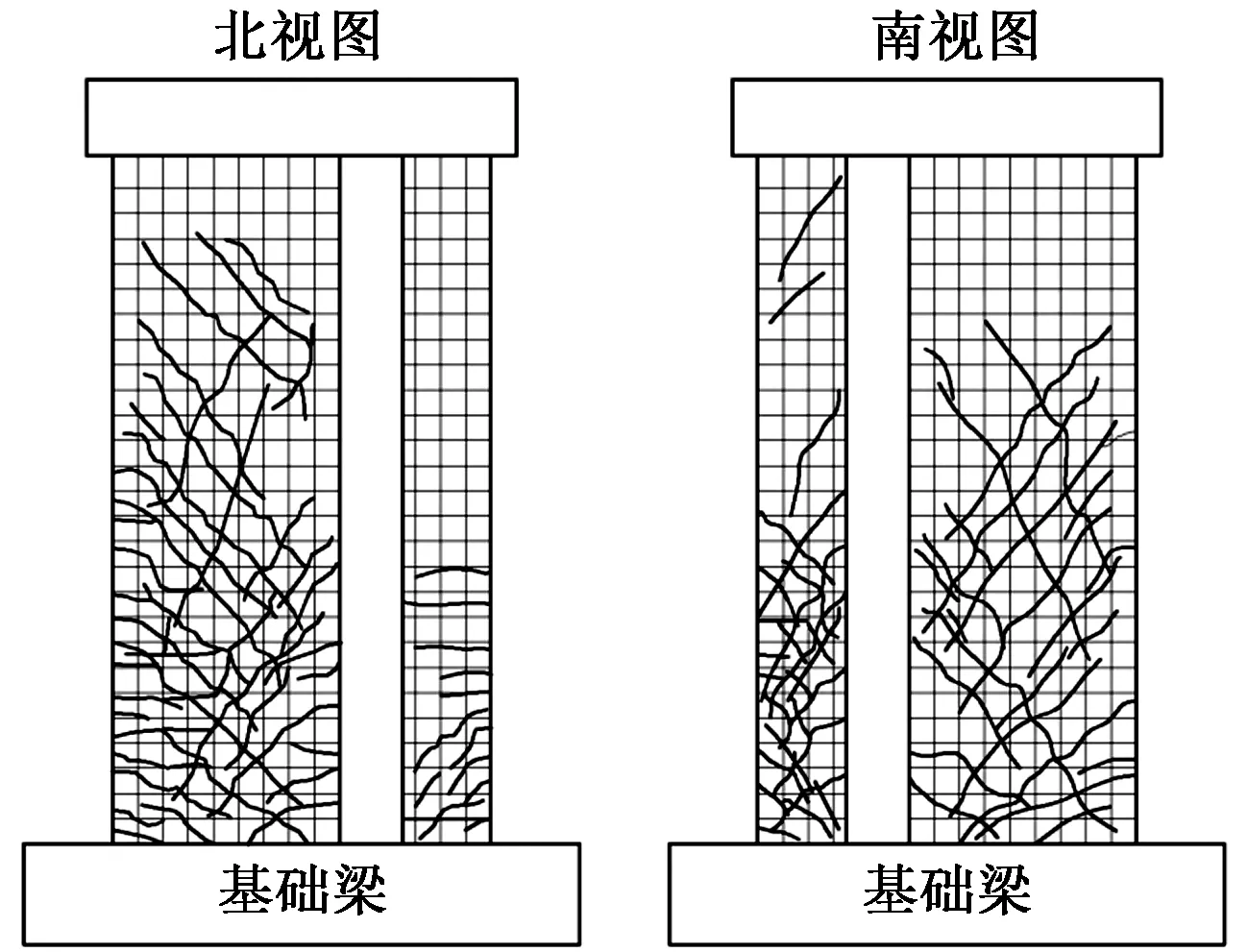

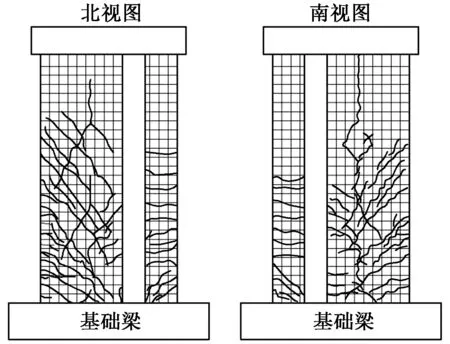

前两级加载时试件处于弹性状态。加载位移为13.7mm时,试件两侧均出现了裂缝,裂缝在边缘呈水平分布,向中心发展约200mm后转为45斜裂缝,裂缝长度约为800mm。加载位移为24mm时观察到由作动器得到的滞回曲线出现拐点,说明试件发生屈服。加载位移为48mm时,墙肢下部出现塑性铰,混凝土有轻微剥落的现象。加载位移为60mm时,塑性铰位置混凝土被压碎并出现剥落现象,钢筋发生弯曲并外凸。加载位移为72mm时,塑性铰区域混凝土大面积剥落,钢筋外凸更为明显(图5),试件承载力下降。在整个加载过程中,随着加载位移的增加,裂缝不断开展,在构件边缘呈水平分布,在向试件中心发展约200mm后逐渐转为斜裂缝,并在试件中部形成交叉,试件裂缝开展示意见图6。

3.2 试件Y-0.1

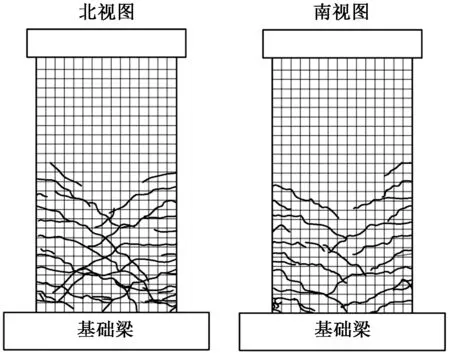

加载初期,试件处于弹性工作阶段。加载位移为6.9mm时,较大墙肢边缘距离基础梁约200mm处出现第一条裂缝,水平发展约150mm后逐渐向斜下方发展,此后在其上部又出现两条新的裂缝,裂缝间距约150mm;在较小墙肢上出现了四条水平裂缝,间距也约为150mm。加载位移为24mm时观察到作动器得到的滞回曲线出现拐点,说明试件屈服,此后加载过程中原有裂缝不断开展,又出现多条新的裂缝并在较大墙肢中部交叉。加载位移为48mm时,较大墙肢下部出现塑性铰,混凝土出现剥落现象;由于加载梁的抗剪强度不足,在竖缝位置加载梁出现X形交叉斜裂缝(图7),承载力下降,此后对破坏的加载梁进行加固处理,继续进行加载,加载过程中裂缝宽度继续增加,塑性铰混凝土压碎明显。加载位移为72mm时,试件承载力显著下降,说明试件已经破坏,此时停止加载。图8为整个墙肢两侧裂缝开裂示意图,在较大墙肢的边缘裂缝呈水平分布,后逐渐转为斜裂缝,较小墙肢则只有水平裂缝,说明其主要发生弯曲破坏。试验加载过程中阻尼器屈服但未发生明显破坏,起到了较好的连接作用。

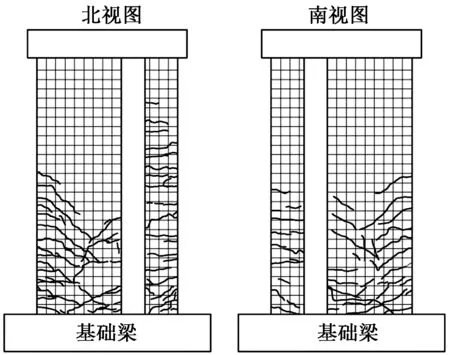

3.3 试件Y1-0.1

加载初期,试件处于弹性状态。加载位移为6.9mm时,较大墙肢距离基础梁约400mm处出现第一条水平裂缝,水平延伸200mm后以45斜向下延伸;负向加载时,较小墙肢上出现两条近似平行的45斜裂缝。加载位移为24mm时观察到试件的滞回曲线出现拐点,说明试件屈服。随着加载位移的增加,原有的裂缝继续开展,并出现多条新的裂缝,裂缝出现的位置逐渐上移。加载位移为48mm时,较大墙肢上部出现斜裂缝,较小墙肢靠近加载梁的位置出现螺旋形斜裂缝,观察发现试件东侧向南偏移,发生了扭转,因此在两个墙肢上出现了螺旋斜裂缝。加载位移为60mm时,墙肢下部出现塑性铰(图9),但破坏并不明显,正向加载时试件扭转更为明显,但承载力并未明显下降;负向加载时试件又逐渐恢复到原来的状态,负向加载到60mm时,较小墙肢钢筋有拔出的现象。加载位移超过60mm以后,试件扭转更为明显,承载力急剧下降,随即停止加载,此时观察试件上的裂缝情况(图10),在较大墙肢及较小墙肢上部均有扭转斜裂缝,扭转作用对试件有一定的影响。阻尼器在加载过程中工作性能良好,不仅耗能,还起到了连接的作用。

图5 试件YX-0.1塑性铰破坏照片

图6 试件YX-0.1裂缝开展示意图

图7 试件Y-0.1加载梁破坏照片

图8 试件Y-0.1裂缝开展示意图

3.4 试件Y1-0.3

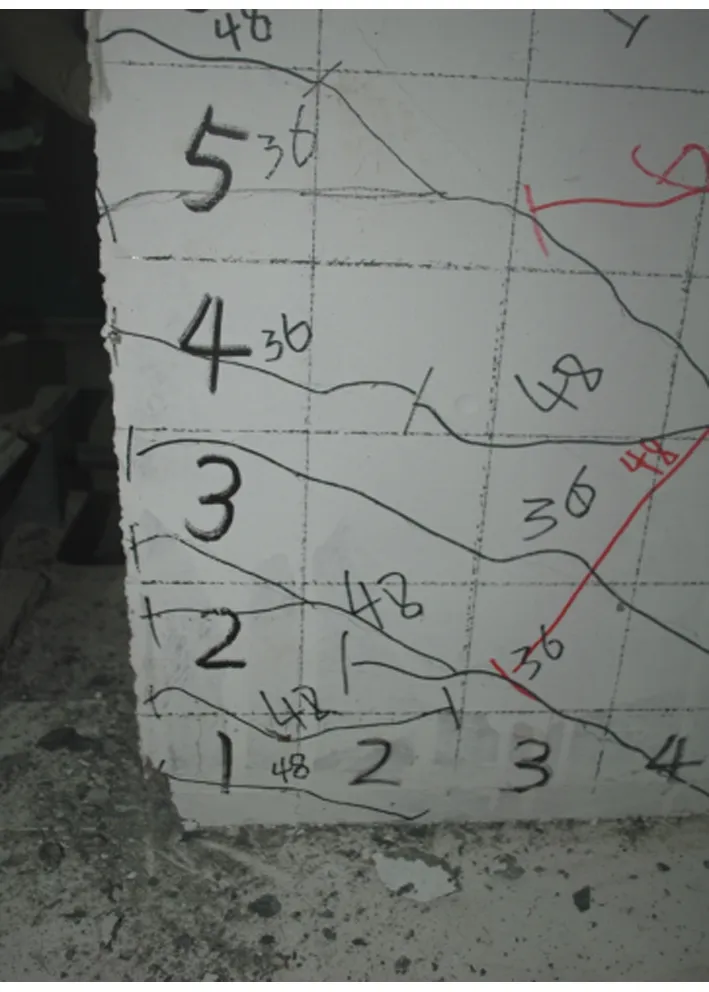

加载初期,试件处于弹性状态。加载位移为6.9mm时,较小墙肢下部出现两条斜向裂缝。加载位移为13.7mm时,距较大墙肢边缘约160mm的位置出现斜裂缝,并以45向斜下方开展,裂缝位于距基础梁1 000mm高范围内。加载位移为24mm时观察到试件滞回曲线出现拐点,试件发生屈服。此后随加载位移的增加,又出现多条腹剪斜裂缝,并逐渐交叉。加载位移为48mm时,较大墙肢下部出现塑性铰,此时观察到试件上部千斤顶作用点位置向下出现了一条明显的竖向劈裂裂缝,并逐渐向下延伸。加载位移为60mm时,较小墙肢上部与加载梁交界处也出现了塑性铰破坏(图11),此后试件承载力略有降低。加载位移为72mm时,试件承载力明显下降,随即停止加载,整个试件裂缝的开展示意见图12。阻尼器在加载过程中屈服耗能,并起到了连接的作用。

4 试验结果及分析

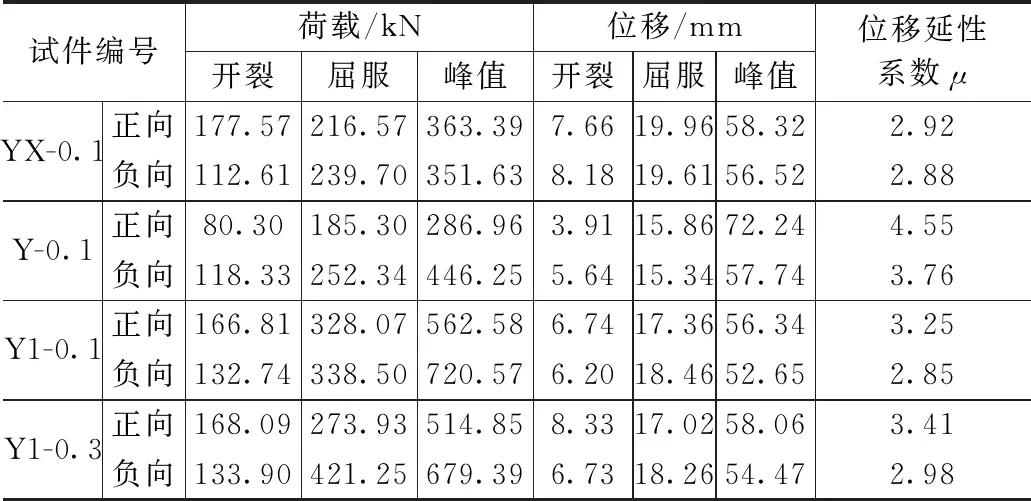

4.1 承载力及延性系数

根据试验结果,考虑到试件中钢筋应变片布置位置应力不一定最大,且受到混凝土不均匀性等因素影响,因此未采用钢筋应变来确定试件的屈服点;而当整个构件屈服时,主筋大多已经达到屈服,因此考虑将骨架曲线的明显拐点作为试件的屈服点,当骨架曲线没有明显拐点时,则采用等效能量法来确定试件的屈服荷载和屈服位移[11-13],并取峰值位移和屈服位移的比值来计算位移延性系数。表6给出了各试件开裂、屈服、峰值点时的荷载、位移以及位移延性系数。试件Y-0.1参照现浇试件YX-0.1进行设计,和试件YX-0.1相比,其正向承载力降低了21%,而负向承载力提高了27%,试件Y-0.1在两个加载方向承载力差异较大,这是由于两片墙肢的差异以及较大墙肢起主要作用,正向加载时,阻尼器屈服力作用于较大墙肢且方向向上,使较大墙肢的轴压比减小,其承载力随之降低,虽然较小墙肢的轴压比增大,但起作用较小,因此试件整体承载力较小,这也会在一定程度上对试件整体的承载力产生一定的不利影响;负向加载时,较大墙肢轴压比增大,较小墙肢轴压比减小,因此得到的承载力较大。试件Y1-0.1相对于试件Y-0.1提高了配筋和混凝土强度等级,因此试件承载力提高明显,试件Y1-0.3和试件Y1-0.1相比,提高了轴压比,试件Y1-0.3试验过程中较大墙肢上部出现了竖向劈裂裂缝,改变了试件的受力形态,因此试件Y1-0.3的极限承载力有所下降。由于阻尼器等的影响,装配式剪力墙试件在两个加载方向的承载力不同,试件Y-0.1,试件Y1-0.1和试件Y1-0.3在两个加载方向的极限承载力分别相差56%,28%,32%,说明随着配筋及混凝土强度等级的提高,试件承载力提高的同时,阻尼器对试件承载力的影响逐渐减小。

图9 试件Y1-0.1塑性铰照片

图10 试件Y1-0.1裂缝开展示意图

图11 试件Y1-0.3塑性铰照片

图12 试件Y1-0.3裂缝开展示意图

由表6可知,除试件Y1-0.1在负向加载时位移延性系数为2.85,小于现浇试件外,其余装配式剪力墙试件的位移延性系数均大于现浇试件,表现出较好的变形性能,且试件正向位移延性系数大于负向位移延性系数,这说明装配式剪力墙试件中阻尼器发挥了作用,改善了装配式剪力墙试件的延性,提升了装配式剪力墙试件的抗震性能。和试件Y-0.1相比,试件Y1-0.1和试件Y1-0.3正向加载时的位移延性系数分别降低了28.6%和25.1%,负向加载时的位移延性系数分别降低了24.2%和20.7%,说明随着试件承载力的提高,其延性随之降低,但仍具有较好的变形性能。试件Y1-0.3由于受到劈裂裂缝的影响,其受力形态发生了改变,因此得到的延性系数略大于试件Y1-0.1。

试件承载力、位移及位移延性系数 表6

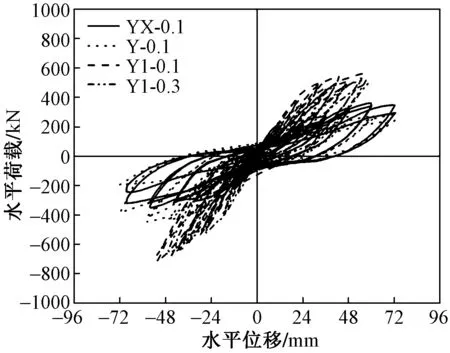

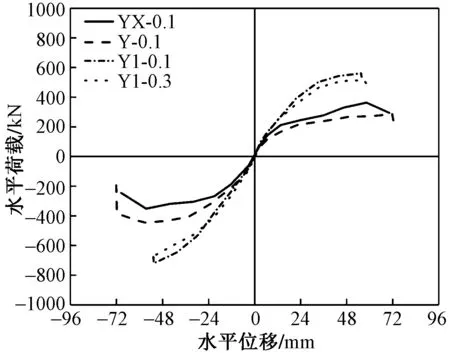

4.2 滞回曲线

各试件滞回曲线见图13。由图13可知,在加载初期,各试件滞回曲线呈细长形,均处于弹性工作阶段;随着加载位移的增加,各试件滞回环包围的面积及高度逐渐增加,卸载后出现了残余变形,后期加载中各试件承载力增长小于位移增长,变形能力及耗能能力显著增强,各试件滞回曲线也由弓形逐渐转为反S形,说明随着裂缝的开展,钢筋出现了滑移,试件Y1-0.1较小墙肢出现了拔出现象,这些都对试件有影响。由于墙肢的不同,装配式剪力墙试件的滞回曲线不对称,但随着试件承载力的提高,这种差异会逐渐减小。试件YX-0.1和试件Y-0.1滞回特性接近,由于墙肢的差异等原因,试件Y1-0.1正向加载时耗能较小,而负向加载时耗能较大。试件Y1-0.1和试件Y1-0.3滞回特性接近,试件Y1-0.1在加载后期发生了扭转,造成试件承载力的降低,耗能也随之减少;试件Y1-0.3较大墙肢上部出现的劈裂裂缝改变了试件受力形态,造成其极限承载力降低,但结构的延性有所提升。

4.3 骨架曲线

各试件骨架曲线见图14。由图14可知,加载初期,各试件的骨架曲线呈线性关系,随着加载位移的增加,试件逐渐开裂,各试件骨架曲线斜率逐渐减小,试件出现了刚度退化。试件Y-0.1和试件YX-0.1相比,正向加载时承载力较小,而负向加载时承载力较大,墙肢的不同以及阻尼器屈服力对单片墙肢轴压比的改变造成了试件在两个加载方向承载力差异。相对于试件Y-0.1,试件Y1-0.1材料强度有所提高,承载力也有了较大提升,但由于受到试件扭转的影响,其延性较差。和试件Y1-0.1相比,试件Y1-0.3提高了轴压比,在加载初期,较大的轴压比减缓了裂缝的开展,其承载能力有所增强;加载后期,由于试件Y1-0.3较大墙肢上部出现了竖向劈裂裂缝,改变了其受力形态,其承载力也显著下降,刚度也随之降低。

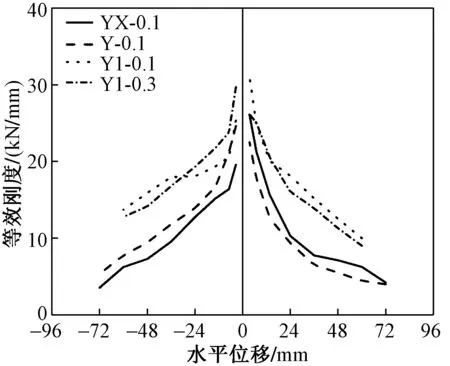

4.4 刚度退化

随着水平加载位移的不断增加,试件在两个方向的抗侧刚度逐渐降低。本文采用等效刚度,即取一个加载循环中荷载峰值点与加载起始点连线的斜率,有正、负向等效刚度之分,如图15所示,其中试件Y1-0.1由于试验误差的影响,前三个加载循环负向刚度较小,其余试件的负向刚度均大于正向刚度。由图15可知,随着试件配筋及混凝土强度等级的提高,试件的刚度也相应提高。在加载初期,由于开裂等造成了试件刚度退化较快,随着裂缝逐渐出齐,试件刚度退化逐渐趋于平缓。试件Y-0.1正向加载时的承载力小于试件YX-0.1,因此其正向刚度也相对较小;负向加载时试件Y-0.1承载力较大,因此其负向刚度也较大。试件Y1-0.3加载后期较大墙肢上部出现了劈裂裂缝,改变了试件受力形态,因此在加载后期试件Y1-0.3的刚度明显小于试件Y1-0.1。由于两片墙肢的不同以及阻尼器屈服力对单片墙肢轴压比的改变,使装配式剪力墙试件在两个加载方向承载力有一定的差异,也造成了装配式剪力墙试件在两个加载方向刚度的不同。

图13 各试件滞回曲线

图14 各试件骨架曲线

图15 各试件刚度退化曲线

4.5 试件及阻尼器耗能分析

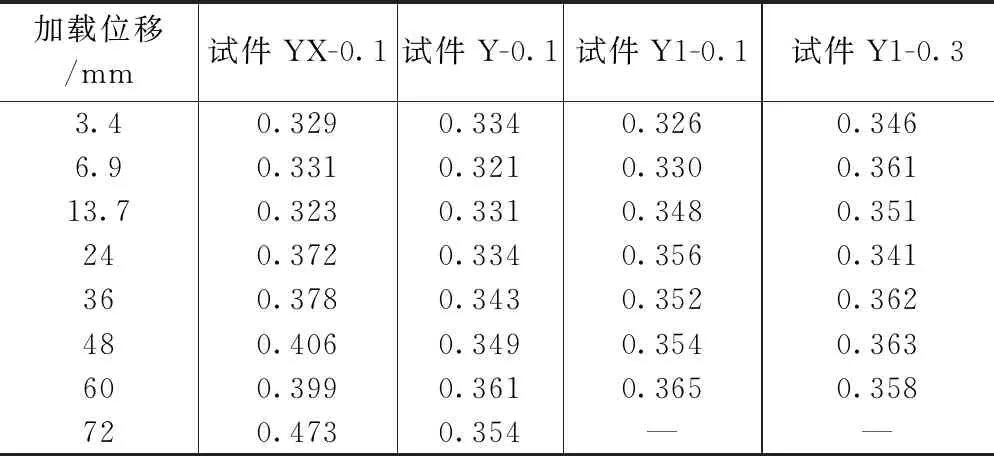

4.5.1 等效黏滞阻尼系数

根据《建筑抗震试验规程》(JGJT 101—2015)[9]计算了四个试件的等效黏滞阻尼系数并列于表7中。由表7可知,现浇试件的耗能能力随加载位移的增加而逐渐增大,到加载后期试件塑性铰的出现以及钢筋的受压屈服,等效黏滞阻尼系数明显增大。试件Y-0.1的等效黏滞阻尼系数小于试件YX-0.1是因为竖缝造成了试件Y-0.1中墙肢截面尺寸减小,但试件Y-0.1耗能能力下降并不明显,说明采用阻尼器进行连接的装配式剪力墙试件具有良好的抗震性能。试件Y1-0.1由于受到扭转及较小墙肢纵筋拔出的影响,其等效黏滞阻尼系数在加载位移为36,48mm时有所降低;试件Y1-0.3由于较大墙肢上竖向劈裂裂缝的出现,对试件整体的耗能也产生了一定的影响,但并不显著。试件Y1-0.1和试件Y1-0.3的等效黏滞阻尼系数略大于试件Y-0.1,说明随着承载力的提高,试件耗能能力也有所增强。装配式剪力墙试件的等效黏滞阻尼系数在加载初期比现浇剪力墙试件略大,这是由于阻尼器的屈服耗能引起的。装配式剪力墙试件耗能性能与现浇剪力墙试件接近,可满足装配式剪力墙结构对于抗震的要求。

等效黏滞阻尼器系数 表7

4.5.2 阻尼器相对位移

阻尼器两端的相对位移可直接体现其耗能量,图16给出了各阻尼器实测的相对位移变化趋势。试件中不同位置的阻尼器相对位移不同,其耗能量也有差异;阻尼器DS,DZ屈服较早,在加载位移达到24mm(层间位移角为1/120)时已经屈服耗能;阻尼器DS的相对位移较大,其最大值分别为10.95,9.52,10.65mm,耗能最好;试件Y-0.1,Y1-0.1,Y1-0.3中阻尼器DZ最大相对位移为8.69,7.26,8.66mm,略小于阻尼器DS,耗能也较好;试件Y-0.1,Y1-0.1,Y1-0.3中阻尼器DX屈服较晚,且均在加载位移超过24mm以后,其最大相对位移分别为5.64,4.43,4.01mm,耗能也相对较少。试件Y1-0.1的相对位移较小,这是由于加载后期其发生了扭转造成的,这也对阻尼器的耗能产生了影响。各阻尼器均未超出表2给出的阻尼器极限位移值,且试验过程中未发生破坏及平面外屈曲现象,不仅消耗了一定的能量,提高了结构的抗震性能,同时也起到了连接墙肢的作用,在试件整个受力过程发挥了作用。

图16 阻尼器相对位移变化

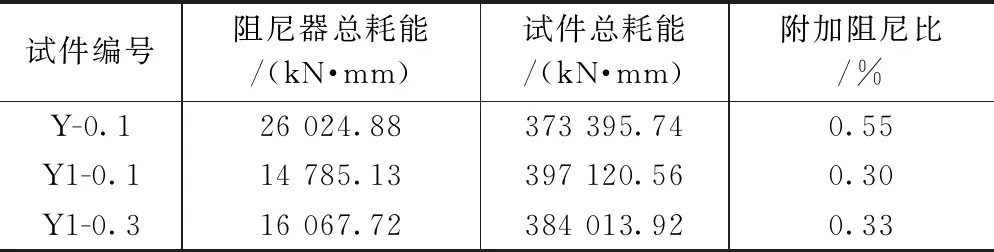

4.5.3 附加阻尼比

为了对试件和阻尼器的耗能进行分析,分别计算了试件及阻尼器的耗能量,并对阻尼器进行如下假设:阻尼器在达到屈服以后不考虑其强化作用[14],即阻尼器屈服前处于弹性状态;当加载位移超过阻尼器屈服位移后,阻尼器的屈服力不再提高。表8给出了三个装配式剪力墙试件和阻尼器的总耗能量。由表8可知,随着试件整体承载力的提高,阻尼器耗能比例随之下降,其所提供的附加阻尼比也随之降低。试件Y1-0.3的附加阻尼比略大于试件Y1-0.1,由于试件Y1-0.1在试验加载后期发生了整体的扭转,造成阻尼器相对位移的减小,而墙体本身消耗了更多的能量;试件Y1-0.3由于千斤顶施加荷载作用点出现了竖向劈裂裂缝,也对耗能产生了一定的影响,且由于墙肢刚度较大,阻尼器耗能相对较小。试件Y-0.1的阻尼器耗能相对较大,其给整个结构提供的附加阻尼比也更大,阻尼器的耗能效果也就越好。

试件及阻尼器的总耗能量 表8

5 结论及建议

(1)在加载过程中,竖缝中的阻尼器起到了很好的连接作用,未发生平面外屈曲破坏,且均达到了屈服耗能。由于装配式剪力墙试件中墙肢的不同,造成其在不同加载方向承载力、刚度等的差异,因此应考虑装配式剪力墙试件中竖缝两侧墙肢的不同对试件的影响,使试件在平面内不同受力方向均具有较好的工作性能。

(2)装配式剪力墙试件的等效黏滞阻尼系数与现浇试件较为接近,竖缝的存在会对装配式剪力墙试件有一定的削弱,但阻尼器屈服耗能提高了试件的耗能能力,其抗震性能也有所提升。试件Y-0.1、试件Y1-0.1和试件Y1-0.3中阻尼器提供的附加阻尼比分别为0.55,0.30,0.33,随着试件承载力的提高,阻尼器的耗能作用逐渐减小。不同位置的阻尼器耗能不同,可通过改变阻尼器的位置来对其耗能进行调整。

(3)装配式剪力墙试件的位移延性系数均不低于现浇试件,说明竖缝耗能的装配式剪力墙试件延性较好,阻尼器的耗能对提高结构的抗震性能起到了作用。装配式剪力墙试件破坏时均能满足剪力墙结构大震下的弹塑性层间位移角限值(1/120)要求,破坏时均已达到了最大弹塑性层间位移角的2倍以上,满足现行规范的设计要求。