基于近似模型和遗传算法的等离子喷焊工艺参数多目标优化

刘永姜,李俊杰,曹一明,曾艾婧

(中北大学先进制造技术山西省重点实验室,太原 030051)

等离子喷焊产品作为整个再制造行业发展的重要分支,它的产品质量是衡量等离子喷焊技术发展的重要指标,因此继续深入研究如何有效提高等离子喷焊产品的质量变得愈发重要[1]。

多目标优化问题解决的是在一定区域内的多个数值目标函数的优化问题[2]。近年来,随着模糊优化、遗传算法和神经网络技术等新概念的引用,使得多目标优化问题在方法上有了进一步的突破。Fu等[3]采用一种新颖的元启发式算法同时优化最小体积、最大表面疲劳寿命和最大负载能力的目标,优化的结果为Pareto解集,解决了重型电缆铲挖掘机的起重运输优化问题。Zhang等[4]选取电压偏差指数和开关操作次数设置作为目标函数,使用改进的多目标粒子群优化算法来提高全局优化的计算能力。朱小平等[5]通过多目标粒子群算法,将表面粗糙度与加工工时作为目标函数,建立切削用量数学模型,对切削用量进行多目标优化,得出其Pareto最优前沿,然后进行多准则决策,确定最优工艺参数组合。董长青等[6]将汽车油耗和排放量作为优化目标函数,先采用多目标粒子群算法对汽车的主要参数进行优化,得到油耗经济性和污染物排放性能指标的Pareto最优解集,再基于改进熵权法,在Pareto最优解集中选出最佳参数集合。安治国[7]通过比较四种主流近似模型方法的优缺点,提出了用于板料成形的径向基函数(radical basis function,RBF)近似模型方法,再基于非支配排序遗传算法(non dominated sorting genetic algorithm Ⅱ,NSGA-Ⅱ)法进一步寻优,得到Pareto的最优解集。

现通过实验设计获得不同喷焊电流、喷焊速度和送粉量对显微硬度、磨损量、稀释率的影响,基于MATLAB平台,建立RBF神经网络模型,分别对显微硬度、磨损量和稀释率进行预测,然后利用MATLAB中基于NSGA-Ⅱ遗传算法对所建立的径向基函数神经网络近似模型进行优化求解。最后与响应面法最优解进行对比。

1 实验设计

1.1 实验材料

采用基体材料为H13钢作模具钢,其具有较高的淬透性和抗回火稳定性。它的化学成分如表1所示。喷焊材料为武汉高力热喷涂工程有限公司生产的Ni60B、TiC和TaC粉末。Ni60B合金粉末是一种具有高硬度、流动性良好的镍铬硼硅合金粉末;TiC粉末和TaC粉末都是金属碳化物粉末,它们的导电性强、抗氧化能力强且耐高温,可作为构件添加剂提高基体材料的硬度和韧性。

表1 H13钢的化学成分Table 1 Chemical composition of H13

1.2 实验方案

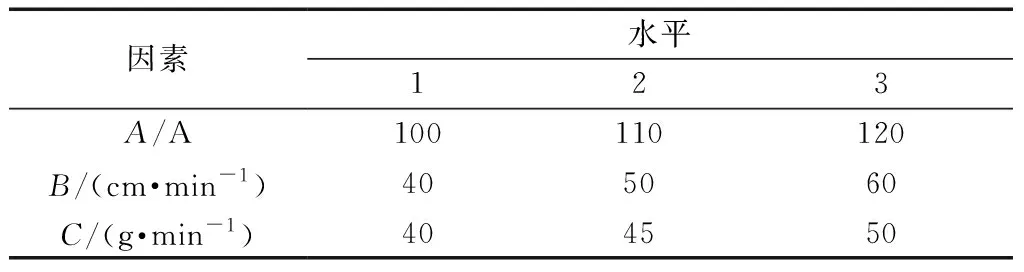

将喷焊电流(A)、喷焊速度(B)、送粉量(C)作为优化变量,将喷焊层显微硬度(R1)、磨损量(R2)和稀释率(R3)作为响应指标。在试验前,先进行了单因素试验,确定这3个参数的大致范围为:A=100~120 A,B=40~60 cm/min,C=40~50 g/min,从而划分各优化变量的因素水平,如表2所。

表2 等离子喷焊工艺参数Table 2 Plasma spray welding process parameters

考虑到训练模型需要的数据较多,而中心复合试验法的试验次数不够多,会影响模型的准确性,故进行全因子试验[8],得到27组试验数据,如表3所示。然后对表3中的数据进行RBF神经网络分析。

表3 全因子试验表Table 3 Full factor test table

2 近似模型-遗传算法

2.1 径向基函数近似模型

径向基函数通常定义为样本与数据中心之间的径向距离的单调函数[9],将其融合到神经网络中。

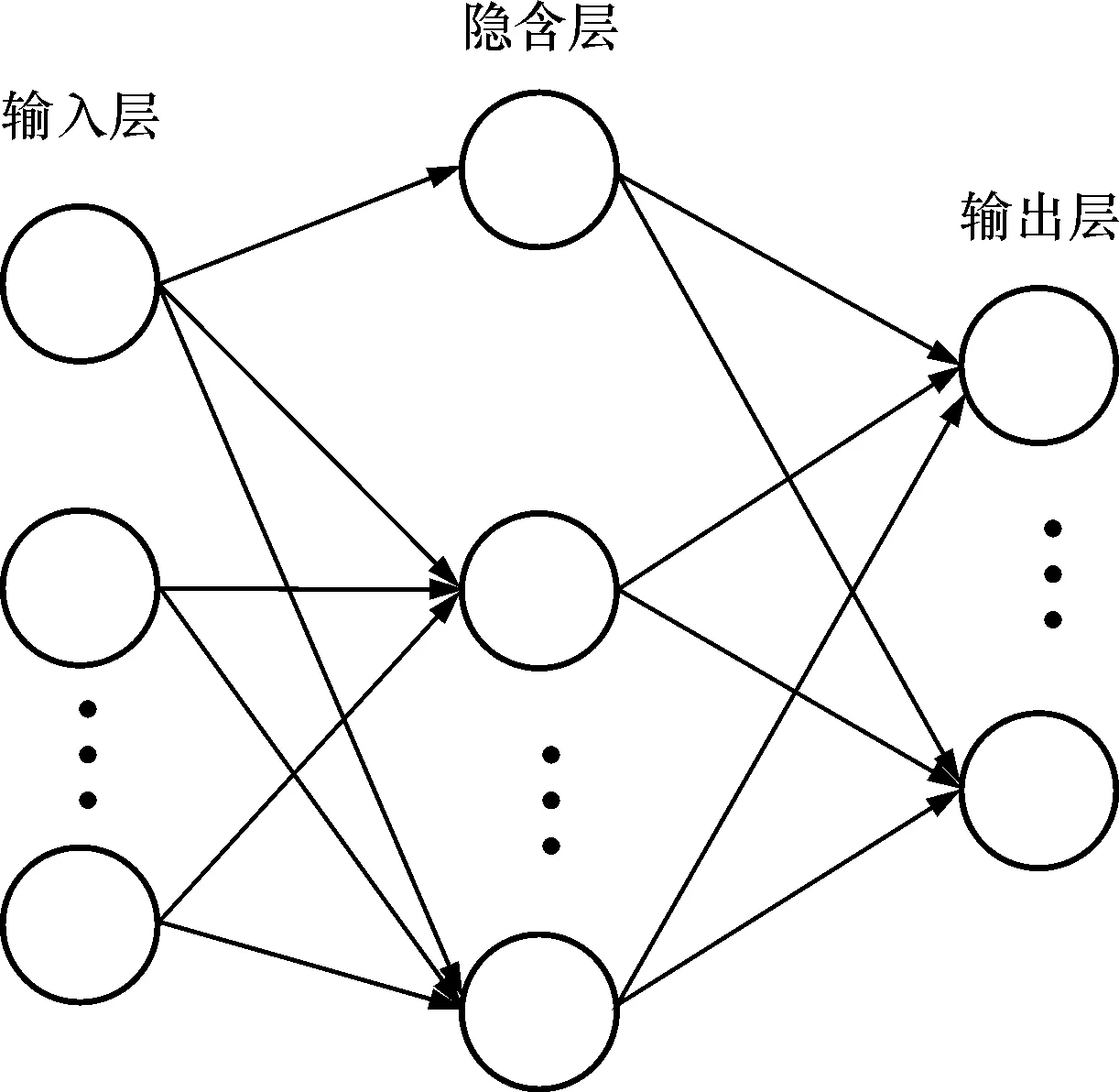

RBF神经网络是一种具有单隐含层的三层前向网络[10],包括输入层、隐含层、输出层,主要用来对数据进行函数逼近以及预测。它的网络结构如图1所示。其中输入层输入的数据信息会原封不动地输入到隐含层中,即无权值设置,而隐含层使用的作用函数是径向基函数中被广泛使用的高斯函数,表达式为

(1)

式(1)中:x为输入向量;ci为基函数的中心;σi为基函数的方差;p为输出节点数。

RBF神经网络将输入数据经过隐含层输出为一组基函数,即完成x→φ(x)的非线性映射,然后将输出层进行线性组合,完成φ(x)→F(x)的线性映射,即

(2)

式(2)中:βi为隐含层与输出层之间的调节权重;r为样本与数据中心之间的径向距离;a为非负常数。

当式(2)满足条件f(xi)=F(xi)(i=1,2,…,m)时,近似模型输出的基本形式可以表达为

(3)

图1 RBF网络结构图Fig.1 RBF network structure diagram

2.2 NSGA-Ⅱ遗传算法

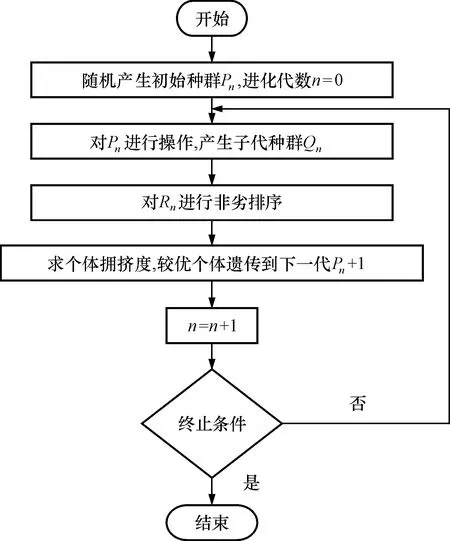

NSGA-Ⅱ算法是21世纪初Deb等学者根据 NSGA算法改进而来,它是一种基于快速分类的非支配遗传算法[11]。NSGA-Ⅱ算法试图直接找到一个可以支配值域内劣势解的Pareto解集,这样可以避免解集中的解互相支配,同时也可以支配值域内劣势解。NSGA-Ⅱ算法的流程图如图2所示。

图2 NSGA-Ⅱ算法的基本流程图Fig.2 Basic flow chart of NSGA-Ⅱ algorithm

前文已通过实验设计获得不同喷焊电流、喷焊速度和送粉量对显微硬度、磨损量、稀释率的影响,接下来基于MATLAB平台,建立RBF神经网络模型,分别对显微硬度、磨损量和稀释率3个响应指标进行预测,然后利用NSGA-Ⅱ 遗传算法对建立的RBF神经网络近似模型进行多目标优化。最后和响应面法优化后的响应目标值及其相对误差进行对比。

3 模型建立

3.1 RBF神经网络模型的建立

用MATLAB实现RBF神经网络近似模型来进行分析研究主要分为以下几步。

步骤1确定输入层节点。在等离子喷焊工艺过程中,多种工艺参数影响着喷焊层的质量,选取喷焊电流、喷焊速度和送粉量这3个主要工艺参数作为神经网络的输入节点。

步骤2确定输出层节点。根据影响喷焊层质量的因素来确定,在此网络中以显微硬度、磨损量和稀释率为喷焊层质量的评价指标。

步骤3确定隐含层节点。在RBF神经网络近似模型中,模型的误差、精度和运行速度和隐含层层数有关,所以要结合实际情况进行试探性选择,再逐步进行优化。

步骤4规范化处理。由于各参数的取值范围和单位名称都不一致,不能够在相同标准下得到各参数分别对显微硬度、磨损量和稀释率的影响,所以需要将样本数据归一化处理,把数据都转化为[0,1]的数,加快径向基函数神经网络的训练速度。采取的规范化方法为最大最小值归一法,其函数形式为

(4)

式(4)中:xk为标准化的数据;xmin为数据中最小的数;xmax为数据中最大的数。

步骤5RBF神经网络近似模型的训练。样本数据为全因子试验中的前17组实验数据,测试数据为全因子试验中的18~27组实验数据。基于 MATLAB软件工具箱中的newrbe函数构建RBF神经网络近似模型。在RBF神经网络近似模型中,输入层节点数为3,即优化参数的个数,隐含层节点用newrbe函数的自动设置,输出层节点是响应目标的个数即为3。spread作为径向基函数的扩展系数,过大或者过小都会使RBF神经网络的预测出现偏差,因此采用试凑法确定spread的值:分别取15、19、20、21、25进行预测,经过对比分析,确定spread为20。

3.2 RBF神经网络预测结果与分析

通过MATLAB编程,建立RBF神经网络近似模型,分别对显微硬度、磨损量和稀释率进行预测。将18~27组测试数据组输入到所构建的RBF神经网络模型中,得到预测结果,对全因子实验实测数据和输出的预测数据进行对比,计算出相对误差值=(实测值-预测值)/实测值,如表4所示。从表4可以得出:显微硬度、磨损量、稀释率的最大相对误差分别为3.26%、5.44%、6.29%,平均相对误差分别为2.13%、2.55%、3.80%。所有预测数据和实测值的相对误差均控制在很小的范围内,说明RBF神经网络近似模型的预测精度较高,模型的可靠性高。实测值与预测值的对比折线图分别如图3所示,可以看到,实测值与预测值的趋势基本重合。

表4 RBF神经网络预测值与实测数据对比表Table 4 RBF neural network prediction and measured data comparison table

图3 RBF显微硬度、磨损量和稀释率实测值与预测值的对比折线图Fig.3 RBF microhardness, wear and dilution rate measured value and predicted value comparison line chart

4 NSGA-Ⅱ多目标优化

将等离子喷焊过程中保证显微硬度最高、磨损量最小、稀释率最小作为多目标优化问题,利用MATLAB中基于NSGA-Ⅱ遗传算法对所建立的径向基近似模型进行优化求解,从而得到平衡3个目标函数的Pareto最优解[12],具体步骤为:编写M文件并合理设置算法的参数:最优前端系数为0.3,它指的是最优前端所占比例;种群大小为100,它表示的是遗传进化中某一代个体的总数;进化代数和停止代数为100;适应度偏差为10-100。

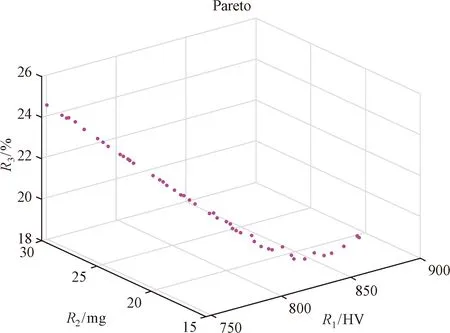

经过迭代后,可得到显微硬度(R1)、磨损量(R2)、稀释率(R3)3个响应目标Pareto的优化前端图,如图4所示,可以看到解的分布和趋势:Pareto最优解前沿曲线平滑,这说明Pareto解集中的解多样性良好,且分布均匀,获得了很好的优化结果。

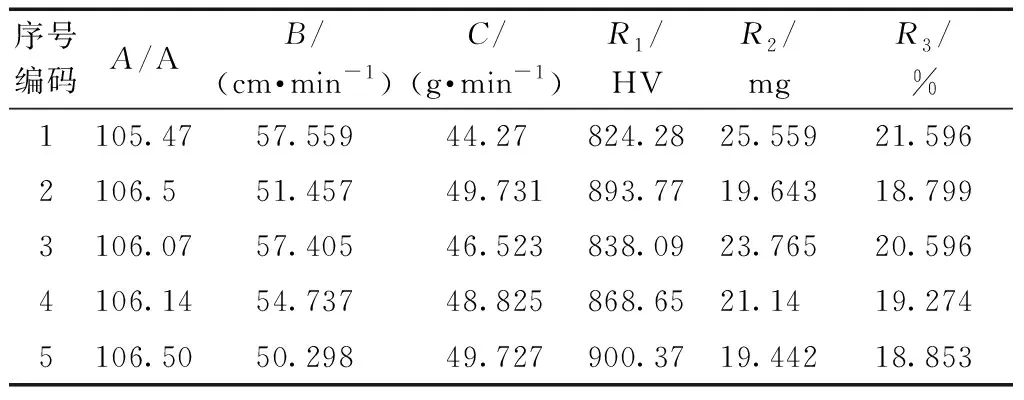

从Pareto前沿的解集中,得到了几组高质量的可行解,多目标优化的结果如表5所示。根据不同的工艺需求对解进行选择。根据对比,发现第5组比前4组更符合选取条件。则使喷焊层质量最优的参数组合为:当喷焊电流为106.5 A,喷焊速度为50.298 cm/min,送粉量为49.727 g/min,此时的硬度为900.37 HV,磨损量为19.442 mg,稀释率为18.853%。为了验证RBF-NSGA-Ⅱ法方法的可行性,利用优化后的参数再次进行喷焊实验,得出的结果为:显微硬度为904.87 HV,磨损量为19.33 mg,稀释率为18.74%。经过计算得出:显微硬度、磨损量、稀释率的相对误差分别为0.2%、0.5%、0.6%,这验证了将RBF-NSGA-Ⅱ方法应用于等离子喷焊的多目标优化是合理且有效的。

表5 Pareto最优解集Table 5 Pareto optimal solution set

图4 三个目标的Pareto前沿图Fig.4 The Pareto frontier of the three goals

5 对比分析

按照中心复合试验方法进行设计,采用不同编码值的等离子喷焊参数组合进行试验,将喷焊电流(A)、喷焊速度(B)、送粉量(C)作为优化变量,喷焊层显微硬度(R1)、磨损量(R2)和稀释率(R3)作为响应指标进行多次测定,取其平均值作为响应值,通过实验获得实验数据。

利用Design-expert软件建立设计三因素三水平的中心复合试验[13]。通过分析,证明回归方程有良好的可靠性,建立的响应回归预测模型为

R1=901.99+83.35A-36.90B+38.31C-

53.42AB-57.32C2

(5)

R2=34.62-1.66A+1.76B-5.82C-0.16AB+

0.84AC+3.64BC+5.75A2-0.15B2+0.85C2

(6)

R3=13.96+3.70A+0.18B-3.34C+0.33AB-

1.54AC+0.86BC-0.54A2-4.091E-

0.03B2+4.56C2

(7)

在Design-Expert软件中对等离子喷焊工艺的响应曲面模型方程进行分析,通过多目标优化模块的分析功能对多个响应目标的极值点进行搜索,得到使喷焊层质量最优的参数组合:喷焊电流为109.11 A,喷焊速度为44.78 cm/min,送粉量为41.07 g/min,此时的显微硬度为855.55 HV,磨损量为40.5 mg,稀释率为19.24%。根据得到的最佳参数组合值,进行实际验证,得出的结果为显微硬度为847.85 HV,磨损量为39.97 mg,稀释率为18.89%;经过计算,显微硬度、磨损量、稀释率的相对误差分别为0.9%、1.3%、1.8%。

对比近似模型-遗传算法和响应面法两种方法优化后的响应目标值及其相对误差,如表6所示,采用RBF-NSGA-Ⅱ求解的显微硬度、磨损量、稀释率的相对误差更小且显微硬度更大,磨损量更小,稀释率更低,结果误差也更小。

表6 两种方法优化结果对比表Table 6 Comparison table of optimization results of the two methods

6 结论

(1)根据优化变量和响应指标确定RBF神经网络各个层节点,然后基于MATLAB平台对结果进行训练,以此来构建显微硬度、磨损量和稀释率的近似模型。

(2)通过NSGA-Ⅱ遗传算法对建立的近似模型进行多目标优化求解,得到平衡三个目标函数的Pareto最优解集,选出使喷焊层质量最优的参数组合为:喷焊电流为106.5 A,喷焊速度为50.298 cm/min,送粉量为49.727 g/min,此时的硬度为900.37 HV,磨损量为19.442 mg,稀释率为18.853%。

(3)从表6中对比看出,虽然通过响应面法和RBF-NSGA-Ⅱ优化后的喷焊层质量都得到了一定的提高,但是采用RBF-NSGA-Ⅱ求解的显微硬度更大,磨损量更小,稀释率更低,结果误差也更小。