CCS铜冶炼厂提高阳极板质量的生产实践与探索

贾 龙

(赞比亚谦比希铜冶炼有限公司,铜带 卡鲁鲁西)

谦比希铜冶炼有限公司(CHAMBISHI COPPER SMELTER LIMITED,以下简称“CCS”)位于赞比亚铜带省中部的卡鲁鲁西(Kalulushi)市,由中国有色矿业集团和中铝云南铜业股份有限公司共同出资组建,到目前为止是中国在海外建设并运营的最大的铜钴火法冶炼厂。冶炼采用艾萨炉富氧顶吹熔池熔炼、贫化电炉澄清分离、PS 转炉吹炼、回转式阳极炉精炼及还原电炉回收钴工艺技术,冶炼烟气经余热锅炉和电收尘器降温除尘后,送硫酸工序采用两转两吸制酸工艺生产浓硫酸。

CCS阳极炉工序属二期扩建项目,主要任务是对转炉产出粗铜进行精炼生产阳极板,于2018年4月正式生产阳极板。投产后前一年,在化学成分方面,CCS 产出阳极板因As含量偏低,导致电解过程中出现阳极钝化、浮泥增加、阴极顶部结瘤、阴极表面质量下降、电流效率降低等问题,多次遭到下游客户投诉,甚至面临降价、CCS阳极板销售受拒等困局。在物理规格方面,CCS阳极板主要存在鼓包、裂纹、板弯、耳弯、耳距尺寸不达标、飞边毛刺等质量问题,浇铸合格率仅有70%左右,产出大量废品,导致生产成本增加,油耗达吨铜16.92 kg。公司通过总结分析CCS铜冶炼工艺元素砷的分布及走向情况,以及开展提高阳极板浇铸质量等技术攻关项目,采取了向阳极炉内添加砷铜合金、强化工艺操作、加强生产过程管理等措施,成功解决了上述问题。本文对此次技改分析及内容进行了详细阐述,以期为相关企业提供参考。

1 CCS 火法精炼主要设备

铜火法精炼的精炼炉型主要有固定式反射炉、回转式阳极炉、倾动式阳极炉,因回转式阳极炉具有炉体结构简单、机械化程度高、操作可控性好、高效、环保等优点,被世界大多数冶炼厂采用[1]。CCS 粗铜火法精炼选用300 t 回转式阳极炉,与其配套使用的有双18 模圆盘浇铸机、稀氧燃烧系统、透气砖系统、固体还原剂LV 自动喷吹系统、排烟系统等。

1.1 回转式阳极炉本体

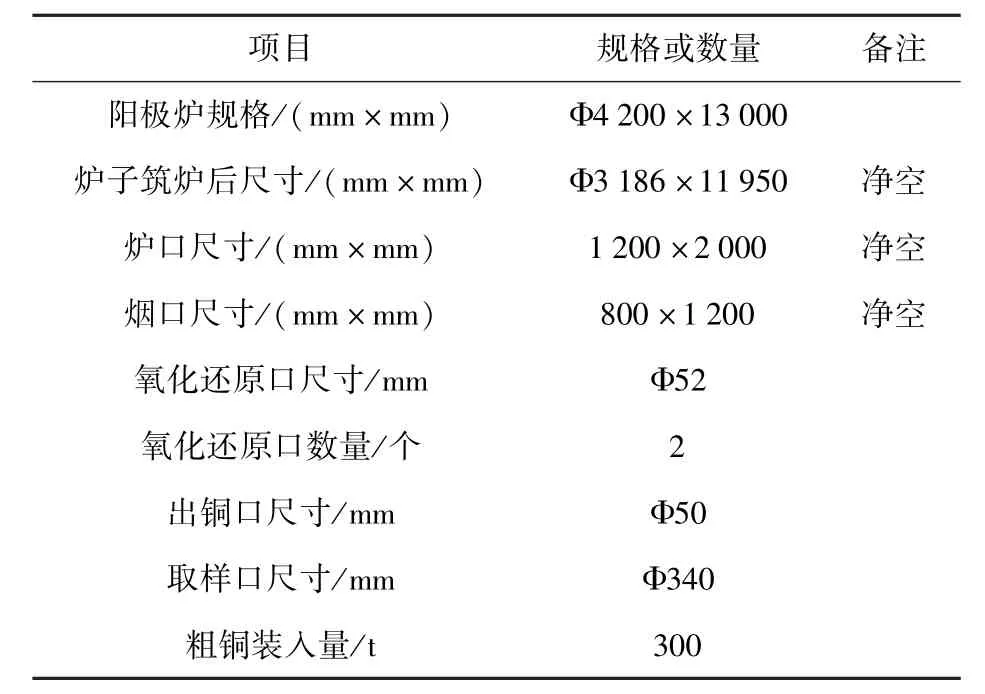

CCS现有2台回转式阳极炉,炉体尺寸均为Φ4 200 mm×13 000 mm,一用一备,炉体主要尺寸特性见表1。

1.2 圆盘浇铸机

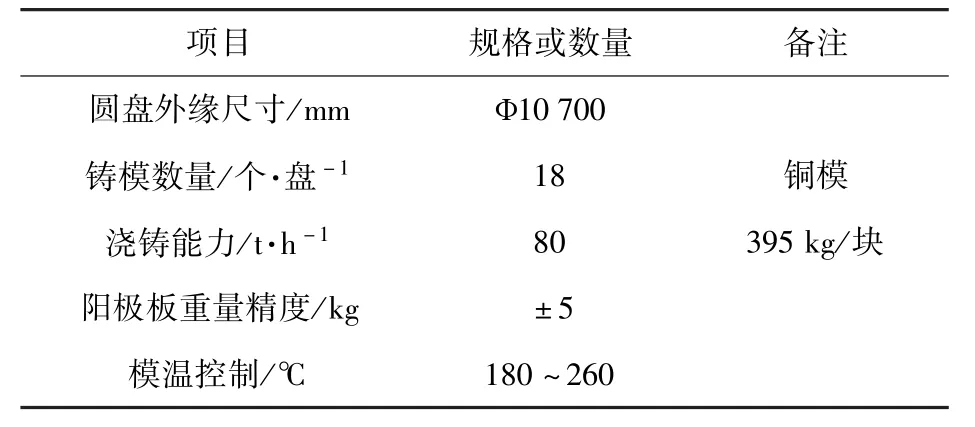

CCS现有1套由云南铜业股份有限公司自主研发的国产双18 模圆盘浇铸机,基本实现自动浇铸、冷却、喷涂、取板等操作控制,主要规格性能参数见表2。

表1 CCS阳极炉主要规格

表2 圆盘浇铸机主要性能参数

1.3 稀氧燃烧系统

CCS 回转式阳极炉供热系统选用的是普莱克斯稀氧燃烧技术(DOC),燃料为0#柴油。其原理是高速氧气和柴油射流通过不同的烧嘴(“JL 烧嘴”)射入到炉体中,高速的氧气射流带来强劲的炉气卷吸,在没有引入无用氮气的情况下起到了“稀释”氧气的作用,稀释的氧气再与柴油混合燃烧供给热能[2]。稀氧燃烧技术在大幅度提高燃料利用率的同时,还极大地减少了烟气和污染物的排放,具有热点集中、传热均匀、对炉体寿命影响小等优点。

1.4 氮气底吹透气砖系统

由于回转式阳极炉在生产过程中存在炉膛内温度不均匀,化学成分不均匀的问题,导致炉膛内一些死角部位粘结严重,阳极铜化学成分波动大。透气砖技术的应用实现了炉内铜液的搅动,达到了加快传热传质的目的,从而缩短了回转式阳极炉的作业时间,提高了作业效率,降低了能耗[3]。CCS 回转式阳极炉氮气底吹透气砖系统由氮气气源收集单元、气源调节控制单元(气控柜)和透气砖等组成。其中透气砖和气源调节控制单元是透气砖技术的关键设备和技术。气源调节和控制单元由PLC 程序控制系统和气动系统组成,对8 组透气砖进行控制和显示。根据透气砖通入氮气压力和流量的大小,分为氧化操作、保温操作、还原操作、出铜操作4种模式。

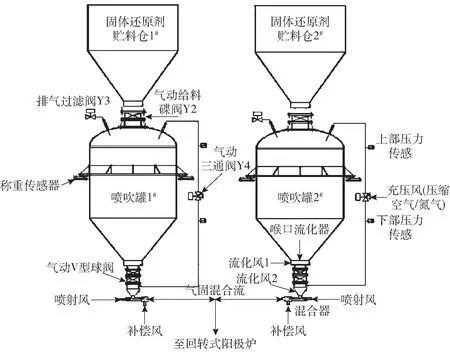

1.5 固体还原剂LV 自动喷吹系统

CCS 回转式阳极炉固体还原喷吹系统是由昆明理工精诚科技有限公司设计的固体还原剂LV 自动补偿喷吹系统,通过PLC 集成到炉前计算机控制系统,实现装料、喷吹自动化控制[4]。工艺流程为:固体还原剂通过气动给料蝶阀从还原剂仓加入到喷吹罐体,当此加料过程结束后,固体还原剂便经过喷吹罐体的下料口与喷射气混合后通过输送管道由氧化还原喷枪吹送到阳极炉内进行还原,还原结束后停止喷吹。喷吹压缩风压力为0.4~0.7 MPa,流量为250~700 Nm3/h,固体还原剂LV 自动补偿喷吹系统设备连接流程见图1。

2 工艺流程和原理

2.1 工艺流程

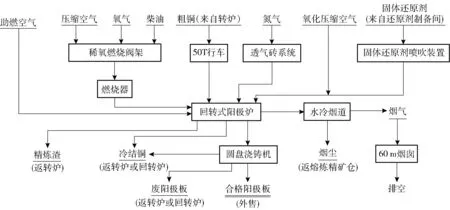

将转炉吹炼产物粗铜(Cu含量98.5%~99.5%)加入到阳极炉内,通过稀氧燃烧系统进行升温和保温,利用氮气底吹透气砖系统为精炼反应提供动力学条件,将压缩空气鼓入铜熔体中进行氧化除杂,固体还原剂LV 自动喷吹系统喷入固体炭基还原剂进行还原除氧,得到满足电解精炼化学成分要求的阳极铜,再通过圆盘浇铸机浇铸出符合电解精炼物理规格要求的阳极板,烟气通过沉尘室降温除尘后排空。生产过程主要分为进料升温、氧化、扒渣、还原、浇铸五个阶段,工艺流程图见图2。

2.2 粗铜火法精炼的基本原理

火法精炼的目的是对转炉粗铜进行进一步的提纯以生产阳极铜,并将熔融的阳极铜浇铸成满足电解精炼要求的阳极板。转炉吹炼的粗铜,一般含铜98.5%~99.5%,其余为硫、氧、砷、铅、镍、铋、锑、金、银等元素。为满足电解精炼对阳极板硫、氧等杂质元素及外形尺寸的要求,转炉粗铜必须进行火法精炼,除去部分杂质,使含铜量达到99.2%以上,并浇铸成一定形状的阳极板。粗铜精炼包括进料、熔化、氧化、还原、出铜浇铸等过程。

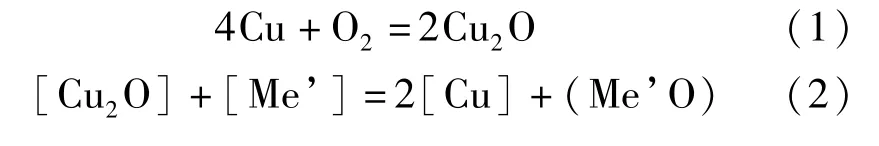

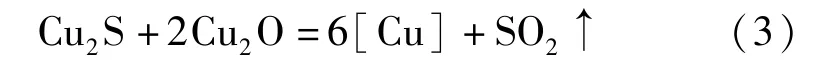

2.2.1 氧化过程的基本原理

图1 固体还原剂LV 自动补偿喷吹系统设备连接流程图

图2 CCS 粗铜火法精炼工艺流程

氧化过程是依据不同元素对氧的亲和力大小不同的性质,将压缩空气通入铜熔体中,利用空气中的氧将硫及部分杂质氧化造渣或以气态形式挥发除去的过程。铜熔体中元素对氧的亲和力从大到小排列顺序为:铝、硅、锰、锌、铁、镍、砷、锑、铅、硫、铋、铜、银、金、硒、碲。一般与氧亲和力大的元素更容易与氧结合,并优先于与氧亲和力小的元素被氧化,但铜熔体中铜占绝大多数,铜与氧的接触机率远远大于氧与杂质的接触几率,故铜首先发生氧化反应生成Cu2O,随着熔体中Cu2O 浓度的升高并趋于饱和时,Cu2O 与金属杂质发生交互反应,杂质被氧化造渣或挥发除去,基本化学反应见式(1)~(3)。

式中:[Me']表示金属杂质;[Me'O]表示金属氧化物。

2.2.2 还原过程的基本原理

还原过程是在铜熔体中的杂质被氧化除去符合要求后,对铜熔体中存在约6%的Cu2O 用碳氢物质进行还原,目前国内外常用的还原剂有固体(木炭、固体炭基还原剂等)、液体(柴油、重油等)和气态(天然气、LPG 等)三种形态[5]。因固体还原剂具有还原时间短、成本低、不易冒黑烟等优点,所以CCS 选用固体炭基还原剂,其基本化学反应见式(4)~(8)。

3 阳极板质量要求

阳极板质量好坏直接影响电解精炼工艺技术经济指标和阴极铜的质量,对阳极板质量要求主要包括化学成分和物理规格两个方面。

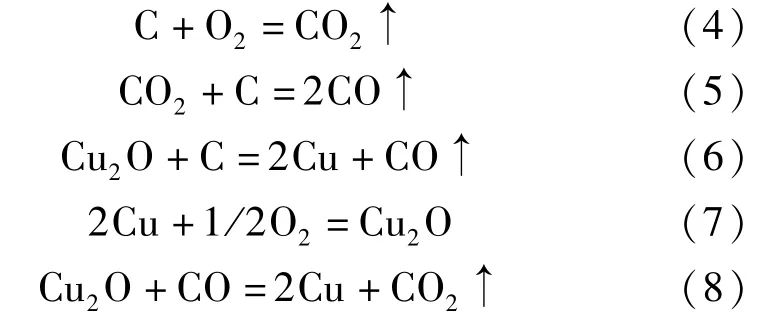

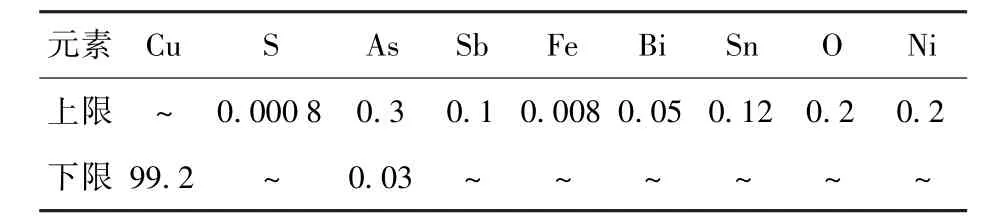

3.1 化学成分要求

阳极板化学成分的一般要求见表3[6],CCS阳极板的化学成分要求见表4。

表3 阳极板化学成分的一般要求 %

表4 CCS阳极板化学成分要求 %

3.2 物理规格要求

阳极板的物理规格要求主要是控制外观质量、块重,特别是要高度重视阳极板的耳部质量。CCS阳极板为双羊角型阳极板,板面厚度为47 ±8 mm,浇铸面长1 000 ±10 mm,脱模面长986 ±10 mm,浇铸面宽970 ±10 mm,脱模面宽957 ±10 mm,浇铸面两耳宽1 305 ±10 mm,脱模两耳面宽1 280 ±10 mm,浇铸面两内耳宽583 ±3 mm,脱模面两内耳宽630 ±3 mm,块重395 ±5 kg。对阳极表面质量的要求为:呈细密皱纹形状、平整无明显弯曲(<10 mm)、边角饱满无残缺、无飞边毛刺(<5 mm)、无板面附着杂物及鼓包凸起(<5 mm)、无背面隆起(<10 mm)、无较大面积气孔、板面厚度均匀(下部厚度≤上部厚度,且厚度差<5 mm)。对阳极耳部的质量要求为:耳部厚度38 ±4 mm、无明显分层、无折弯扭曲、无折断裂纹、底部平整无棱角。

4 CCS阳极板质量问题原因分析及改进措施

4.1 化学成分方面

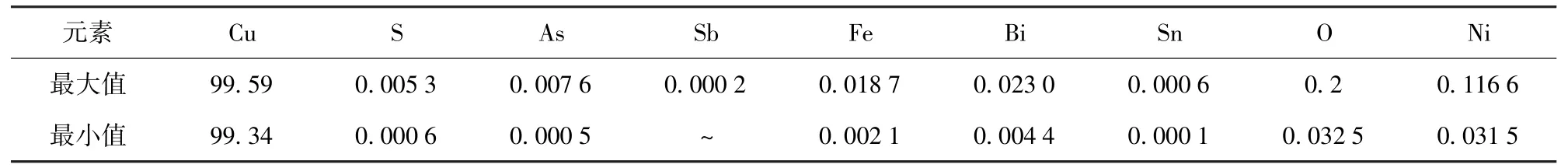

通过生产实践总结得出CCS 生产初期阳极板化学成分方面质量问题主要是As含量偏低和部分炉次Fe含量偏高,CCS阳极板化学成分见表5。

表5 CCS阳极板化学成分 %

4.1.1 As含量偏低

4.1.1.1 原因

根据铜电解精炼工序反馈,CCS 生产的阳

极板在电解精炼过程中易出现阳极钝化、浮泥增加、阴极顶部结瘤、阴极表面质量下降、电流效率降低等问题,其主要原因为阳极铜中As含量偏低,平均砷含量仅0.004 5%,远达不到电解精炼对阳极铜砷含量0.03%~0.3%的要求。通过总结分析发现CCS阳极板As含量偏低的主要原因是铜精矿中As含量低(约0.12%),经熔炼工序后 As的脱除率约75.59%,只有24.41%进入冰铜,冰铜经吹炼工序后As的脱除率约91.47%,只有约2.08%As 进入粗铜,粗铜经火法精炼后As的脱除率约26.13%,最后只有约0.52%的As 进入阳极铜中,导致阳极板中As含量仅有0.004%左右,远达不到电解精炼工序对阳极板As含量要求,CCS 冶炼厂2019年1月铜系统内砷的平衡与分布见表6。

4.1.1.2 措施

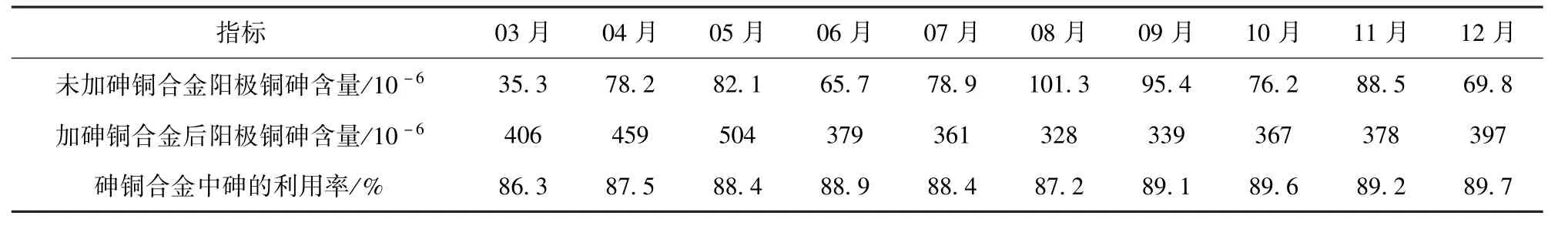

通过总结分析了CCS阳极板As含量偏低的原因,2019年3月开始采取从火法精炼工序阳极炉内添加砷铜合金提高阳极铜中砷含量的工业生产实践[7],使CCS阳极铜的砷含量提高到0.03%以上,并且从还原结束阶段添加砷铜合金砷的利用率最高,可达85%以上,该措施成功解决了As含量偏低问题。

表6 CCS 冶炼厂2019年1月铜系统内砷的平衡与分布

4.1.2 Fe含量偏高

4.1.2.1 原因

CCS阳极板出现部分炉次Fe含量偏高的情况,阳极板电解过程中铁溶解进入电解液会增加硫酸消耗,二价、三价铁离子在阴、阳极来回作用使电效降低[8]。通过总结分析发现,CCS阳极板部分炉次Fe含量偏高的主要原因是由冷料或工具带入。

4.1.2.2 措施

因铜液中Fe 易被氧化成FeO,FeO 被游离氧进一步氧化成Fe2O3,并与Cu2O 或其他杂质氧化物生成铁酸盐造渣除去。所以加强入炉物料粗铜的化验分析,针对Fe含量偏高的炉次,应适当延长氧化操作时间,并尽可能将精炼渣排净,可有效解决阳极板中Fe含量偏高的问题。

4.2 物理规格方面

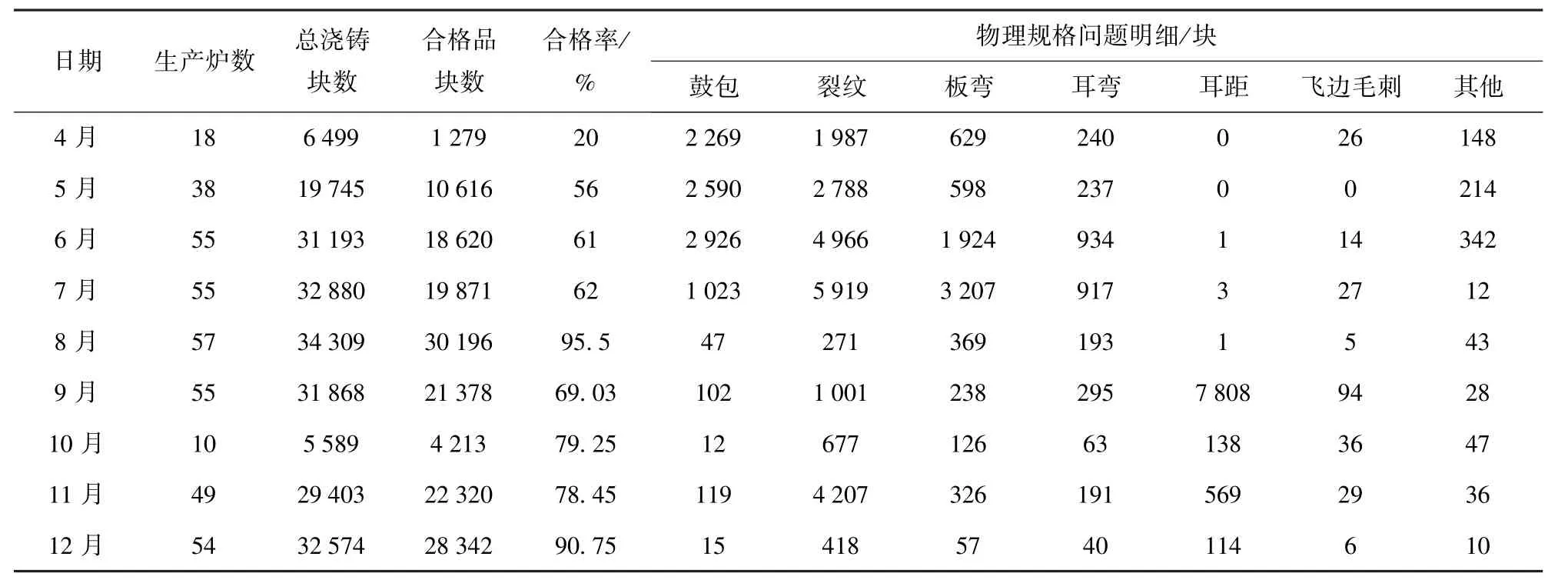

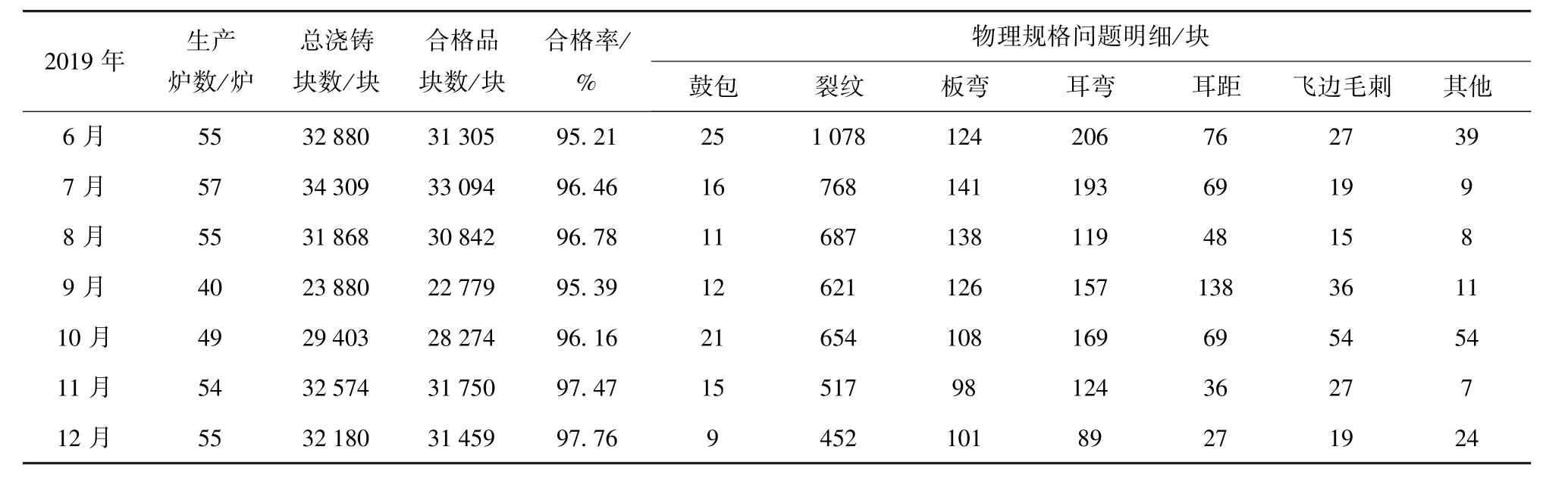

对CCS阳极炉生产初期(2018年4月~2018年12月)阳极板物理规格方面进行了总结分析,主要问题有鼓包、裂纹、板弯、耳弯、耳距尺寸、飞边毛刺等,详细统计情况见表7。

表7 CCS阳极板物理规格问题统计表

4.2.1 鼓包

4.2.1.1 原因

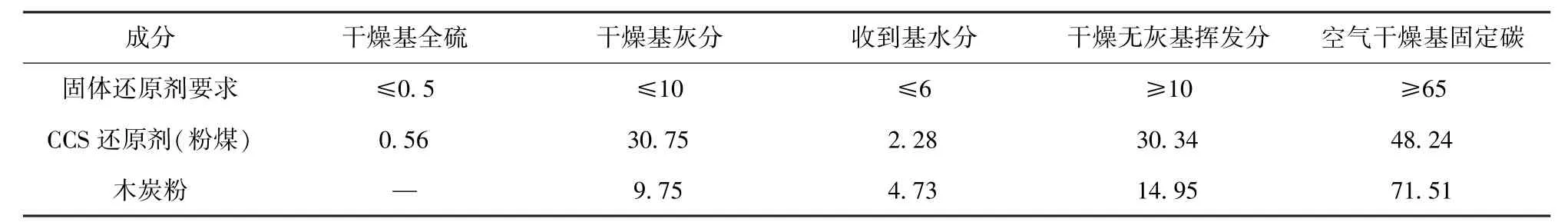

CCS阳极板鼓包的主要原因是固体还原剂粉煤的干燥基全硫、干燥基灰分、空气干燥基固定碳三项指标达不到工艺技术要求,造成浇铸过程中阳极板出现鼓包或“冒硫”现象。不同还原剂成分见表8。

表8 不同还原剂成分 %

4.2.1.2 措施

因赞比亚煤炭资源匮乏,工业基础落后,无法购买到满足技术要求的还原剂,所以用木炭粉代替,有效解决了因固体还原剂质量造成阳极板鼓包或“冒硫”的问题。但木炭粉轻且易吸水,存在破碎粉尘大、利用率低、堵塞还原喷吹系统等问题,公司已开展了用油还原代替固体还原剂建设项目。

4.2.2 裂纹

4.2.2.1 原因

CCS阳极板裂纹主要集中在上沿、内外耳内沿等位置,其主要原因为阳极板在浇铸冷却过程中温度不均匀导致。

4.2.2.2 措施

通过改进喷涂系统加强对铜模耳部的喷涂质量,改进冷却水系统增加铜模冷却面积,使阳极板在冷却过程中温度更均匀,并将模温控制在160~180℃。

4.2.3 板面弯曲和耳部弯曲

4.2.3.1 原因

CCS阳极板出现板面弯曲、耳弯的主要原因是铜模因长时间使用“龟裂”现象严重,耳部变形及存在凹凸点等质量问题,致使阳极板在脱模过程中出现“粘模”、“夹耳”等现象,造成阳极板的板面和耳部弯曲。

4.2.3.2 措施

严格加强铜模质量管理,对“龟裂”不严重的铜模用捶打的方式进行修复,严重的则及时更换;对耳部存在变形及存在凹凸点的铜模进行打磨和修正。

4.2.4 耳距尺寸

4.2.4.1 原因

CCS阳极板耳距问题的主要原因是母模因长时间使用致使耳部变形、缺损,造成浇铸出的铜模耳部尺寸有变化,从而导致浇铸出的阳极板耳距尺寸达不到要求;铜模水平度不够同样会造成耳距尺寸的变化。

4.2.4.2 措施

严格加强铜模浇铸和使用质量管理,对耳部存在变形、缺损等问题的母模进行及时的修复和更换,对上盘的每一块铜模尺寸进行核对,浇铸前对所有铜模进行水平校验。

4.2.5 飞边毛刺

4.2.5.1 原因

CCS阳极板的飞边毛刺问题主要存在于阳极板顶部、底部和耳部位置,顶部和底部飞边毛刺主要是因为铜水在铜模内的落点太前或太后造成的,耳部飞边毛刺主要是因为圆盘轨道变形严重,行走过程中造成铜水晃动大。

4.2.5.2 措施

通过调整浇铸包的位置和浇铸曲线,使铜水在铜模中的落点位置适宜,减少阳极板顶部和底部飞边毛刺问题;通过控制合理的铜水温度和降低浇铸速度,尽量降低阳极板耳部飞边毛刺问题,对无法解决的耳部飞边毛刺进行人工打磨,利用停产检修时间更换变形的圆盘轨道。

5 实践效果

在化学成分方面,通过总结分析CCS铜冶炼工艺元素砷的分布及走向情况,找到阳极板中砷含量偏低的原因,并提出从火法精炼工序阳极炉内添加砷铜合金的方法来提高阳极板中的砷含量,成功解决阳极板砷含量偏低问题,添加砷铜合金前后CCS阳极铜砷含量情况见表9。针对部分批次阳极板铁含量偏高问题,分析发现主要原因是冷料或工具中带入铁高,通过加强入炉物料化验分析,延长Fe含量偏高炉次的氧化操作时间,有效解决了阳极板中Fe含量偏高的问题。采取以上措施后,成功生产出满足电解精炼工艺对化学成分要求的合格阳极板,并重获客户信任。

表9 添加砷铜合金前后CCS阳极铜砷含量情况

在物理规格方面,通过开展提高阳极板浇铸质量等技术攻关项目,用木炭粉替代粉煤为还原剂解决鼓包问题,改进喷涂系统和阳极板冷却系统解决裂纹问题,加强铜模使用和浇铸质量管理解决板弯、耳弯、耳距尺寸等问题,控制铜水温度和浇铸速度减少飞边毛刺问题等一序列措施,使CCS阳极板的浇铸质量稳定提升至95%以上,油耗降到14.36 kg/t-Cu,生产成本大幅下降,改进措施实施后阳极板物理外形生产情况如表10所示。

表10 改进措施后阳极板物理外形生产情况

6 结语

CCS铜冶炼厂根据自身冶炼工艺特点,从化学成分和物理规格两方面总结分析了阳极板存在的质量问题,并提出相应的改进措施,效果明显。其中从火法精炼工序阳极炉中添加砷铜合金提高阳极板中砷含量的方法,对同行业具有重要参考意义。