脉冲萃取柱界面控制方法研究

张 博 冯存强 刘晓莉

(中国核电工程有限公司)

核燃料后处理一直是国际上的敏感领域。我国仅有的一座动力堆乏燃料后处理厂(中试厂)于1991年设计,2010年热试验成功。当时,该厂在核燃料后处理领域首次使用分布式集散控制系统(Siemens PCS7)控制包括脉冲萃取柱在内的主工艺流程。

脉冲萃取柱是基于普雷克斯(Purex)流程的核燃料后处理溶剂萃取的最关键设备。柱式萃取具有容易保证临界安全、处理能力大、排污容易、达到平衡时间短、料液停留时间短、占地面积小及封闭性能好等优点[1]。但该厂核燃料后处理用脉冲萃取柱原单回路PID控制方法致使界面控制滞后,为了解决这个问题,笔者基于脉冲萃取柱的界面参数,提出采用改进的前馈-反馈控制方法加以改善。

1 核燃料后处理用脉冲萃取柱简介

典型的核燃料后处理用脉冲萃取柱如图1所示。水相由上方进入柱体,有机相由下方进入萃取柱,在旋转阀控制的脉冲性压缩空气作用下,两相发生充分逆流接触完成萃取过程后,水相从下方输出至下一流程,有机相由柱体上方溢流输出。

图1 典型核燃料后处理用脉冲萃取柱示意图

2 原有的界面控制方法及问题

原有的界面控制方法采用的是PID方法,控制框图如图2所示。可以看出,该控制系统为常规单回路负反馈控制系统,为偏差控制,当界面变送器测量值与给定值产生偏差时,控制器才会施加PID调节。

图2 原有脉冲萃取柱界面控制框图

由于脉冲萃取柱柱体很高(实际尺寸近9m),当上扩大段水相入口的进料流量改变时,原控制方式中存在两方面的原因导致界面难以在短时间被拉回:

a.上扩大段水相入口的进料流量改变后,相当长时间是与有机相处于混相状态的,在脉冲和重力作用下,一边与有机相发生萃取,一边缓慢下落,在与下扩大段水相结合之前,控制系统无法获得任何偏差(因为界面并未发生变化),而一旦与水相结合,界面将发生较大幅度上升,此时控制器虽然能够获得偏差,但由于给定值不变,控制器将加大下扩大段水相出口(图1)流量,尽快提走水相,以拉低界面,但此时界面上升速度已经很快,在过渡过程将会出现较大、较长时间的偏差。从这一点来说,脉冲萃取柱界面调节系统存在比较大的滞后。

b.由于强放射性,脉冲柱下扩大段水相出口不能使用调节阀调节流量,而是采用空气提升系统的质量流量控制器作为调节机构。该调节机构是利用压缩空气的流体静力学原理,用压缩空气提升液体,被提升的液体流量与压缩空气流量呈一定比例关系,因此流量控制是通过气体质量流量控制器调节压缩空气流量从而间接控制液体(此处为水相)流量的方式。如果使用调节阀,可以根据调节对象的特点选择口径、流量特性、结构形式,使其尽可能有利于调节。然而空气提升系统的气-液流量关系是固有的、非线性的且不可改变的,更为不利的是,空气提升的响应较慢,控制范围非常有限,仅在一段流量范围内维持较好的气-液流量关系。综上,特殊的空气提升系统加剧了界面控制的难度。

3 一种改进的前馈-反馈控制方法

针对界面控制存在的问题,笔者提出一种新的界面控制方法。

萃取柱上扩大段水相入口进料量的改变是由于水相供料的流量发生变化,而该改变发生时,控制系统可以立刻检测到,因此可以将水相供料流量作为干扰通道,在其影响到主要被控变量——界面之前,预先进行补偿,也即增加前馈通道。

前馈控制与反馈控制作用的比较见表1[2]。

表1 前馈控制与反馈控制比较

增加前馈以后,萃取柱界面控制框图如图3所示。

图3 萃取柱前馈-反馈界面控制框图

设R(s)为给定值,GC(s)为反馈控制器传递函数,F为干扰,Gff(s)为前馈控制器传递函数,GPD(s)、GPC(s)为干扰通道、控制通道传递函数,Y(s)为被控参数,则图3转换为图4的形式。

干扰F对被控变量的传递函数为:

应用不变性原理,即被控变量的稳态不受扰动影响时,则有条件:

代入式(1),可得:

图4 萃取柱前馈-反馈界面控制回路

工程应用总是力求一定的通用性,因此此处选用常见的非周期与过阻尼特性,近似为:

其中,K1、K2表示放大系数;T1、T2表示时间常数。

当τ1、τ2差别不大时,为了简化前馈补偿装置,采用如下形式:

其中,Kf为静态前馈放大系数。

针对式 (7),由于使用了通用近似式(5)、(6),并约去了τ1、τ2,使得主流控制系统中提供的通用控制算法与式(7)一致,因此在实际应用时不再需要编制控制算法,仅需组态后整定Kf、T1、T2即可。

脉冲萃取柱柱体很高,因此当控制系统检测到二级空气提升流量改变时,距离界面上升可能还有比较长的时间,因此如果流量改变时立刻施加前馈作用很可能导致界面被前馈控制器拉低。为此,提出引入前馈控制开关参数K的方法,在适当时刻开启前馈作用(图3演变为图5)。

图5 加入延时参数K的萃取柱前馈-反馈界面控制框图

萃取柱内两相的密度不同,有机相密度约为0.8g/cm3,水相密度约为1.1g/cm3,当变化流量的水相进入萃取柱柱体(去除上、下扩大段的窄段)时,柱重将会增大,而一旦柱重增加,表明水相已经从上扩大段下落至柱体部分(正常运行时,没有其他扰动导致柱重增加,因此柱重增加必为水相入口变化导致),设定此时为前馈作用的起始时刻,即延时开关K的接通时刻。

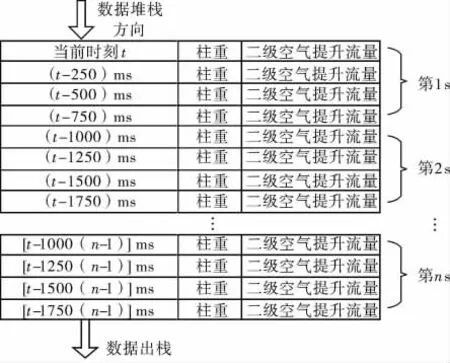

当延时开关K接通时,控制系统实时采集来的萃取柱水相入口二级空气提升流量可能已经发生变化,而前馈控制应该依据的是当初的流量改变,因此须存储一定时间的数据。为保证采样率,控制周期设定为250ms。在每个控制周期,记录一次柱重和萃取柱水相入口二级空气提升流量,并在控制器内存中建立一个堆栈区(图6),定为n秒,使得4n个数据存储在堆栈区中,每当一个新数据来临时,入栈并存储在最顶部,所有旧数据下移一格,最旧的数据被顶出堆栈区。

图6 堆栈区原理示意图

柱重改变的测量方法为:每个控制周期(即每250ms),将时刻t、(t-250)、(t-500)ms3个柱重数据求平均,平均后的柱重数据即为Wt。为了防止测量数据波动,跳过相邻8个控制周期(2s)Wt-250,Wt-500,Wt-750,…,Wt-2000,Wt与2s之前的8个控制周期Wt-2250,Wt-2500,Wt-2750,…,Wt-4000分别作比较,如果有6个或6个以上比较值大于0,则认为柱重确实增加了,当前时刻t即为延时开关K接通的时间。

此时尚需查找引起柱重变化(延时开关K接通)的二级空气提升流量变化的时间,该流量在控制模型中被定义为干扰,而在实际工况中该干扰是人为施加的(操作员改变萃取柱水相入口二级空气提升流量设定值),因此该值很容易查找到,同时也找到了流量改变对应的时间tm。

系统运行时,反馈控制使用当前测量值,而前馈控制在延时开关K接通时,使用流量改变对应的时间tm开始的堆栈区的流量值。

延时开关K接通后,当平均后的柱重值Wt在一定时间内不再增加、趋于稳定时(判断堆栈区中柱重的变化),将延时开关K断开,即断开前馈通道,等待下一次扰动的来临。

以上为针对水相入口流量增加的讨论,对于入口流量减少的情况也同样适用。

4 结束语

针对Purex流程核燃料后处理溶剂萃取的最关键设备——脉冲萃取柱,提出了一种新型界面控制方法,该方法已经在萃取柱试验台架上得到应用,效果良好。加入延时开关K的前馈-反馈萃取柱控制方法将脉冲萃取柱上扩大段水相入口流量适时作用于前馈通道,补偿单纯的负反馈带来的滞后,改善了界面的调节品质。