碳基纳米传感器在复合材料制造过程及服役过程监测中的应用

卢少微, 蒋孝伟, 王晓强, 王 星, 张 璐

(1.沈阳航空航天大学 材料科学与工程学院,沈阳 110136;2.沈阳航空航天大学 航空发动机学院,沈阳 110136;3.沈阳航空航天大学 航空宇航学院,沈阳 110136)

由于其高比强度、模量和耐腐蚀性,纤维增强聚合物复合材料(fiber reinforced plastics composites,FRPCs)已在航空航天、船舶、汽车和民用及基础设施等行业得到了应用,有力地促进了卫星、飞船、运载器、飞机等装备的高性能化、轻量化、一体化。为了充分利用FRPCs的优势,生产无缺陷的复合材料是极其重要的。空隙和工艺诱发的缺陷是复合材料制造过程中最常见的问题。空隙是由于层压过程中加压不良造成的,而工艺导致的缺陷可能是由于树脂润湿不良或固化不足造成的。为了改进制造工艺,保证零件的一致性,建立合适的树脂流动和固化监控系统尤为重要,该系统能够捕捉压实行为、树脂流动进程、模具夹紧力、树脂固化程度和模具内压力分布的信息。固化产品中的空隙可以通过光学显微镜和X射线计算机断层摄影等技术确定,但这些实验后处理程序非常繁琐,因为只有少数来自结构的代表性样品可用于观察空隙。基于数码相机[1-2]的传统视觉流量监测方法通常用于实时树脂流量监测,但它们不能用于封闭的金属模具。而线型传感器,例如线性导体传感器[3-4]和光纤布拉格光栅(FBG)传感器[5-6],可以检测沿着一维传感器长度的不同点处的树脂流动。与点和线传感器相比,二维区域传感器提供了更全面的图像。使用分布式点传感器阵列[7-8]和线传感器网格[9-10]可以获得面感测,但系统的检测精度和灵敏度是阵列密度的函数,因此高密度的传感网络需要大量的传感器,这将增加阵列的复杂性和总体成本。这些传感器通过侵入性或准微创过程嵌入复合结构中。如果传感器的尺寸与复合材料的尺寸相比太大,还会引发缺陷,如光纤光栅的嵌入。

另外,FRPCs在各类装备上主要以层合板、梁、板加强部分、板连接部分等形式出现,尤其是飞机机翼、机身、旋翼、桨等关键部件,基本都采用复合材料层合板。复合材料在服役期间要承受各种恶劣甚至极端的载荷作用,在制造瑕疵、薄弱环节处往往会产生应力集中,从而使得微小的瑕疵进一步发展,加速结构裂纹、分层、脱粘等损伤的形成,进而使结构失效,严重威胁重大装备及结构的可靠性和安全性;所以对复合材料结构在服役过程中进行健康监测显然尤为重要。近年来,国内外开发了多种用于复合材料结构损伤周期性连续检测的原位结构健康监测技术[11-16],包括超声波监测、介电分析、热电偶监测、光纤光栅传感器、声发射法等。在这些技术中,超声波监测对复合材料的性能有很大的影响,其在高温环境下的稳定性较差;电介质分析易受电磁场干扰;热电偶只能监测温度,且容易在复合材料中造成主要缺陷;光纤光栅的嵌入同样会对复合材料产生缺陷;声发射技术在实际工况下易受到现场噪声的干扰。由于这些缺点未能得到有效的解决,上述监测技术没有得到大规模的工程应用。

碳基纳米材料的进步为开发高性能低成本的碳基纳米传感器开辟了新的途径,这些碳基纳米传感器可用于复合材料制作过程监测和复合材料结构服役过程的健康监测。与其他方法相比,碳基纳米传感器具有高电流承载能力,能够在聚合物内形成导电网络,通过电阻变化对复合材料进行健康监测。除了传感能力,纳米材料的引入还可以改善复合材料的力学性能和物理性能。通常报道的碳纳米材料包括碳纳米管(CNTs)、石墨烯纳米片(GNPs)、CNTs bucky纸(CNTs-BP)、氧化石墨烯(GO)、还原氧化石墨烯(RGO)以及不同材料的杂化物[17]。这些纳米材料可通过各种方法沉积在增强材料上,形成导电网络。

本文介绍碳基纳米传感器的传感原理和沉积方法,综述碳基纳米传感器在复合材料制作过程监测和结构健康监测方向上的研究进展,展望其在复合材料健康监测领域的发展方向。

1 碳基纳米传感器原理

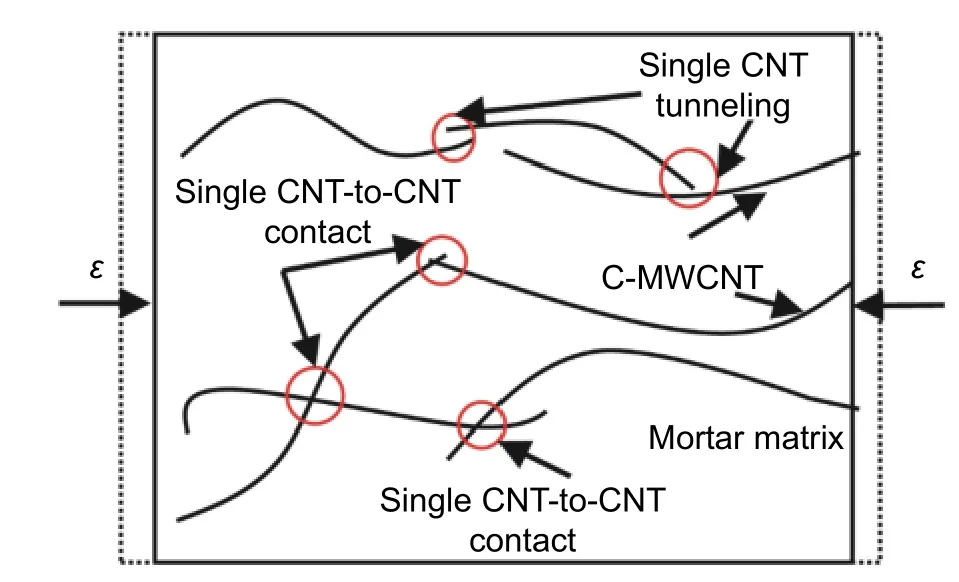

碳基纳米传感器是由碳基纳米材料制作的应变传感器,其主要工作原理是碳基纳米材料在复合材料中形成的隧道效应。碳基纳米传感器主要包括:碳纳米管传感器、石墨烯传感器以及碳纳米纸传感器等。基于碳纳米材料的压阻传感器的传感机理,主要归结为外部激励使得带电载流子发生隧穿效应,进而使得传感器电阻发生变化。以碳纳米管传感器为例。其形成的导电网络的总电阻有两个来源,一是碳纳米材料由于自身结构所导致的本征电阻,二是碳纳米管之间纵横交错形成的接触节点处的电阻。碳纳米材料与树脂基体一体成型后,内部孔隙被树脂分子填充,接触电阻的产生主要由碳纳米管之间的隧穿效应引起,即当碳纳米管之间的树脂厚度相当小时,在电子隧道效应的作用下,碳纳米管壁上的自由电子会穿越到邻近的碳纳米管壁上,从而在连接处产生接触电阻。碳纳米管具有较高的弹性模量和抗拉强度,碳基纳米传感器在受到外力作用时,碳纳米管自身的变化很小,主要依靠碳纳米管之间的相对位置的改变而引起形变,所以碳基纳米传感器的电阻因应变发生变化时,其内部接触电阻的变化起到主要作用,本征电阻的影响可以忽略不计,而碳基纳米传感器内部的隧穿效应在应变传感时,起到了主要作用。碳基纳米传感器的传感机理如图1所示[18]。石墨烯等其他碳基纳米传感器的传感机理与碳纳米管传感器具有相似之处,均是因隧穿效应引发传感器电阻发生改变。

图1 碳基纳米传感器工作原理示意图[18]Fig. 1 Schematic diagram of working principle of carbonbased nanosensor[18]

对复合材料制造过程监控,电阻的变化可以用传感系数来表示,传感系数是结构初始电阻变化百分比的量度[11]。对于复合材料结构损伤监测而言,结构会因施加机械力而产生应变。对应变任何变化的响应能力的灵敏度用应变仪系数表示。标准系数定义为相对电阻变化(ΔR/R0)与施加应变(ε)的比率[18]:

式中:ΔR等于(R-R0),R0是无负载时传感器的初始电阻。

2 碳基纳米传感器沉积及层间嵌入方法

碳基纳米传感器可通过不同的方法沉积到复合纤维增强材料上,包括浸涂、喷涂、化学气相沉积和电泳沉积。这些方法之间的主要区别特征包括沉积的质量和均匀性以及工艺的简易性、可扩展性和成本。另外,还有一种层间嵌入的方法,可使碳基纳米传感器与复合材料一体成型。

2.1 浸涂

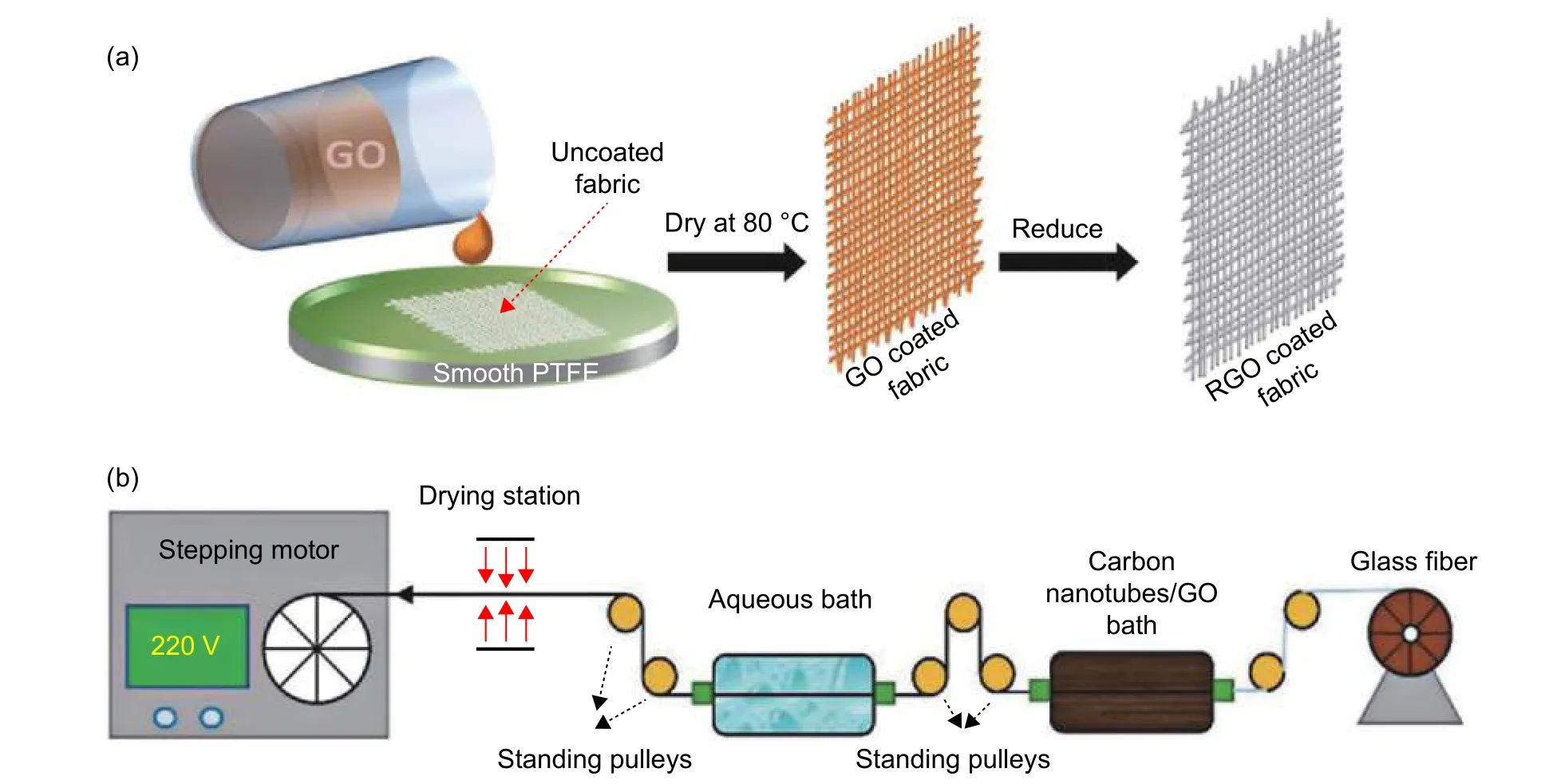

浸涂或溶液涂覆是沉积碳基纳米传感器最常用的方法之一,方法是在去离子水或合适的溶剂中制备碳纳米材料(大多数情况下为石墨烯)的溶液,再将复合材料浸入该溶液中,如图2所示[19]。Ali等[13]使用这种方法将氧化石墨烯沉积到3D玻璃织物上,制备了用于树脂注入过程监控的传感器(图2(a))。对氧化石墨烯涂层织物进行热处理,将氧化石墨烯转化为还原氧化石墨烯(RGO)。氧化石墨烯是通过石墨氧化产生的,石墨氧化导致层间间距增加和石墨基面的功能化,而还原氧化石墨烯(RGO)是将氧化石墨烯通过化学、热等方法处理降低氧含量。RGO涂层织物可作为区域传感器,在整个树脂注入周期中监控压实、浸渍和固化。Dai等[11]采用浸涂法制造基于织物的复合材料,该织物涂覆碳纳米材料以形成原位区域传感器。Tzounis等[19]将碳纳米管溶液沉积到玻璃纤维织物上,制备碳纳米管导电压阻增强材料(图2(b))。Luo等[20]和Wang等[21]用碳纳米管和涂覆玻璃纤维束制备线传感器,然后将其编织成织物以产生连续的一维传感器。在VARTM(vacuum assisted resin transfer molding)成型法过程中,以传感线沿着树脂流动前沿跟踪传感器的电阻响应,监测其固化。Luo等[20]还开发了一种用碳纳米管涂覆的纤维网格的面传感器,用于监测树脂流动的空间图。连续溶液涂布法可用于单纤维或纤维束[22-23]。单纤维涂层传感器(称为FibSen)可用于未涂层织物或预浸料层之间,涂覆的纤维束可以编织成织物。尽管已经成功涂覆单个丝束并将其编织成织物,但是额外的编织步骤导致这种方法在工业化生产中存在易用性和扩展性的问题。碳纳米材料和增强材料表面之间的界面非常重要,因为界面强度会影响复合材料的最终性能及其作为传感器的性能[24-25]。Tzounis等[26-27]在浸涂前对碳纳米管和玻璃纤维的表面进行了改性以提高界面强度。Tzounis等[27]和Rausch等[28-29]提出使用碳纳米管对玻璃纤维进行涂覆。这些技术可以增强碳纳米材料和增强材料之间的相互作用,但代价是增加了处理增强材料或纳米材料或两者的额外步骤。

图2 浸涂或溶液涂覆碳基纳米传感器 (a)溶液涂布工艺[13];(b)纤维涂层系统[19]Fig. 2 Dip coating or solution coating carbon nanosensors (a)solution coating process[13];(b)schematic diagram of fiber coating system[19]

2.2 喷涂

喷涂相对容易且规模较小,是将碳纳米材料直接涂覆到增强材料上的一种非常方便的方法。Rodriguez等[17,29]使用喷涂方法将碳纳米管和碳纳米管-氧化石墨烯杂化物涂覆到玻璃纤维织物和碳纤维-环氧树脂预浸料上。Pinto等[30]、Gnidakouong等[31]和Zhang等[32-34]也使用喷涂工艺将碳纳米管涂覆到织物或预浸料上。喷涂过程的示意图如图3(a)所示。如何保证纳米材料溶液喷涂到织物上的涂层的均匀性以及最终复合材料压阻性能的一致性是一个挑战。与涂覆整个织物相反,Luo等[22-23,35]使用连续喷涂方法涂覆单丝玻璃纤维(图3(b))。在VARTM过程中,涂层光纤传感器(FibSen)被夹在预浸料层之间,制备原位复合传感器。涂覆纤维束可以被编织成织物。

图3 喷涂碳纳米材料 (a)在玻璃纤维织物上喷涂碳纳米管[19];(b)制造碳纳米管-玻璃纤维传感器的连续喷涂工艺[23]Fig. 3 Spray nanocarbon materials (a) deposit CNTs on glass fiber fabric [19];(b) continuous spray coating process for fabricating CNT-glass fiber sensor [23]

2.3 电泳沉积

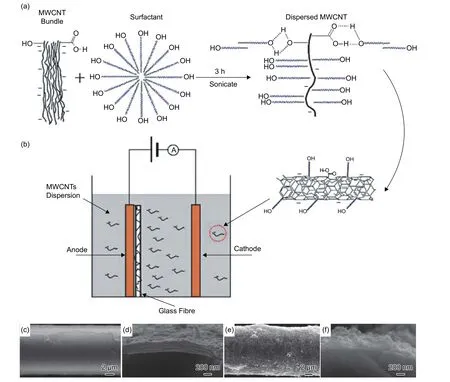

电泳沉积是基于碳纳米材料的带电粒子在外加电场下移动并沉积在电极上的过程。这种方法可以用来在玻璃纤维上涂覆碳纳米管和石墨烯[36-39]。Zhang等[38]使用三元乙丙橡胶方法将碳纳米管涂覆到玻璃纤维上(图4(a)、(b)),并与浸涂法进行了比较。结果表明,与浸涂纤维相比,三元乙丙橡胶涂覆纤维具有更好的电响应和力学性能。Mehmood等[40-41]用电泳沉积在玻璃纤维上涂覆GO。Hao等[37]用三元乙丙橡胶在玻璃纤维上沉积碳纳米管。玻璃纤维上石墨烯和碳纳米管涂层的扫描电镜图像如图4(c)~(f)所示。三元乙丙橡胶法旨在提高碳纤维表面碳纳米材料涂层的均匀性,但与浸涂或喷涂方法相比,该方法较为繁琐,限制了其在大面积结构上的应用。

2.4 化学气相沉积

化学气相沉积是一种在表面沉积可控材料层的方法。与可在室温和液态下进行的浸涂或喷涂方法不同,化学气相沉积法需要相对苛刻的条件才能使碳纳米材料在纤维上生长[36,42-43]。Felisberto等[43]通过化学气相沉积法在碳纤维表面生长多壁碳纳米管,增强了层压复合材料中碳纤维和环氧树脂基体之间的界面附着力,过程如图5所示。在第一步中,使用图5(a)中的双DC溅射设备在室温下将催化镍纳米粒子(NPs)沉积到CFs上,用于沉积镍纳米颗粒的设备如图5(b)所示;沉积后,通过图5(c)所示的改进的化学气相沉积装置,将碳纳米管沉积生长在碳纤维的表面上。He等[44]使用化学气相沉积法在玻璃纤维上沉积碳纳米管,形成自感知碳纳米管-玻璃纤维-环氧树脂复合材料。

2.5 层间嵌入

除了在树脂中添加碳纳米材料,或沉积在纤维表面,还有第三种方法制备复合传感器,即将碳纳米材料传感器夹在预浸料或织物层之间。Lu等[45]将碳纳米管片嵌入预浸料之间,制备自感知复合材料,以氯化铁为催化剂,通过化学气相沉积法在石英衬底上制备碳纳米管片。Endo等[46]在预浸料层之间放置一条矩形的碳纳米纸传感器(BP)(30 mm × 10 mm),组成导电复合材料,BP由范德华力相互作用形成的碳纳米管缠结网络组成[46-49];如图6(a)所示,通过VARTM工艺制备复合材料。BP传感器在插入的位置具有良好的传感能力,通过在复合结构中嵌入的线路来获取信号,如图6(b)所示

图4 电泳沉积法 (a)使用表面活性剂的碳纳米管在水中的分散过程示意图[38];(b)通过三元乙丙电池将碳纳米管沉积在玻璃纤维表面[38];(c)、(d)石墨烯涂层平面和界面SEM图像[40];(e)、(f)碳纳米管涂层平面和界面SEM图像[37]Fig. 4 Electrophoretic deposition (a)schematic diagram of CNTs dispersion process in water using a surfactant[38];(b)deposition of CNTs onto the surface of glass fiber by an EPD cell[38];(c,d)SEM images of in-plane and cross-section of graphene coating [40];(e,f)SEM images of in-plane and cross-section of CNTs coating [37]

3 制造过程监测

众所周知,复合材料零件的质量和性能由制造工艺决定。在制造过程中,聚合物基质的相从低分子量液体变成橡胶状,然后在固化周期结束时转变成玻璃状固体。由于树脂力学性能和流变性能的不断变化,确保固化反应的均匀发展极其重要,这将对复合材料零件的固化程度、残余应力水平产生重大影响。为了满足复合材料零件的质量和性能要求,现场固化监控程序已用于获取实时信息和优化工艺步骤。用于原位监测固化状态的常用方法是光纤传感器和介电分析。Marin等[50]研究了使用长周期光栅和光纤布拉格光栅(FBG)制造玻璃纤维环氧复合材料的工艺。Mueller等[51]研究了使用裸光纤光栅和封装光纤光栅制造碳-环氧树脂层压板的过程,以区分应变和温度。Kim等[52]利用介电测量和FBG传感器研究了碳纤维增强环氧复合材料的制造过程,结果表明,与普通固化周期相比,热残余应力可以通过改变固化周期(在固化反应开始点快速冷却)来降低。尽管介电测量和光纤传感器在这些应用中有许多优势,但介电测量仪器与复合材料之间的不良连接和杂质、FBG直径过大(几乎是纤维直径的20倍)和有限的传感面积是实际制造过程中存在的障碍[53]。

图5 化学气相沉积法在碳纤维表面生长多壁碳纳米管[43] (a)溅射系统示意图;(b)纳米颗粒沉积的溅射装置;(c)合成多壁碳纳米管Fig. 5 Growth of multi-walled carbon nanotubes on carbon fibers by chemical vapor deposition [43] (a)schematic diagram of sputtering system;(b)photographs of the sputtering setup showing the nanoparticles deposition;(c)synthesis of MWCNTs using a CVD system

图6 层间嵌入示意图 (a)烘箱中嵌入BP传感器复合材料的VARTM制造工艺[45];(b)嵌入复合材料中三个不同位置的碳纳米管传感器 [46]Fig. 6 Schematic diagram of intercalation (a)VARTM manufacturing process for bucky-paper embedded composites in an oven and structure of composite test coupon made[45];(b)six carbon nanotube sheets embedded in three different locations in the composite [46]

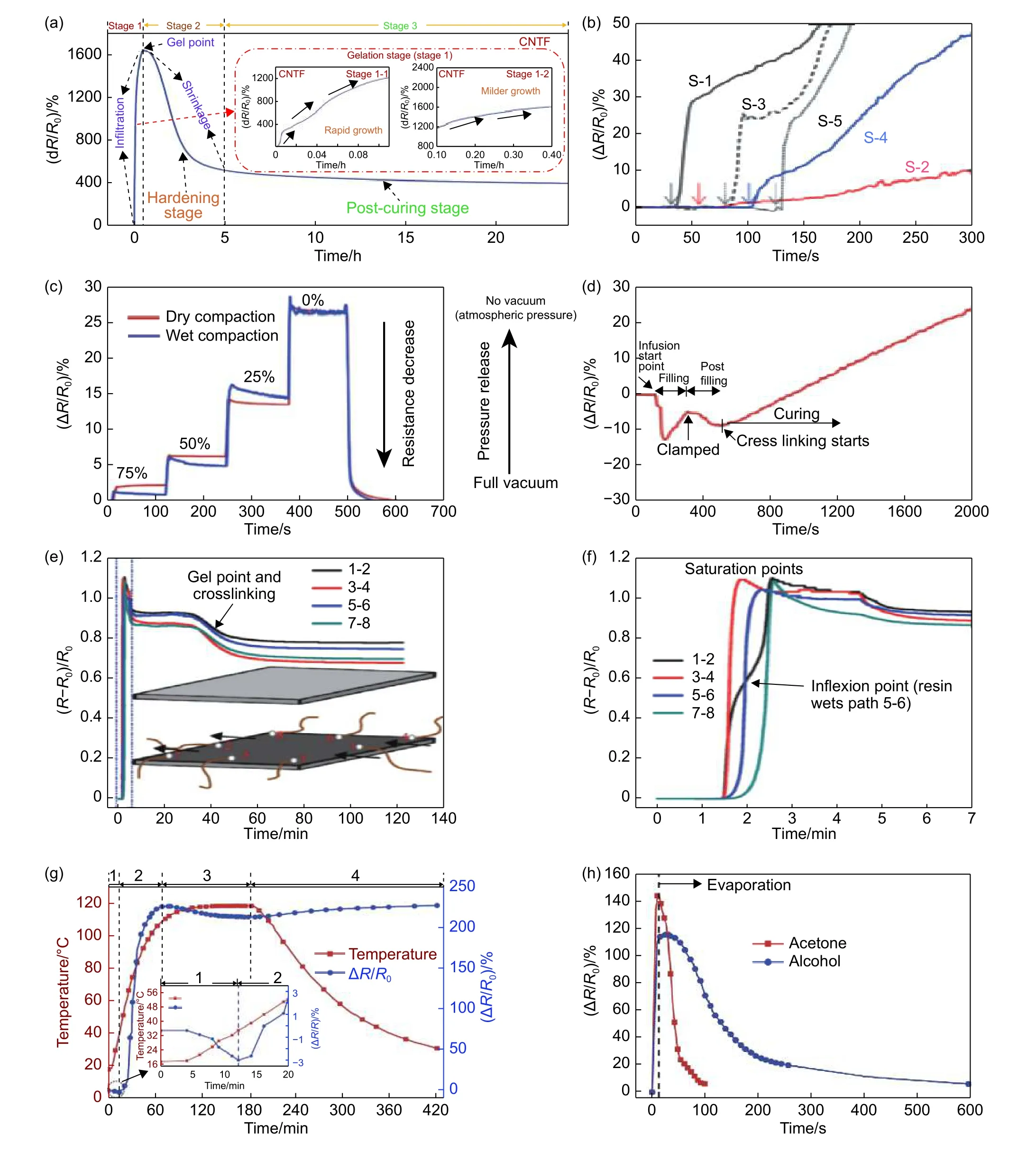

由于碳基纳米传感器与复合材料具有良好的相容性,以最低的成本为复合材料的原位在线监测提供了极好的选择,可以通过碳基纳米传感器的电阻变化来监测树脂固化信息。Luo等[20]在环氧基复合材料中使用了各种纳米材料,包括碳纳米管、涂层玻璃纤维和原始碳纤维作为线传感器。这些传感器成功地用于监测不同固化阶段的压阻响应(图7(a))。从图7(a)可以看出,在树脂渗透、凝胶化、树脂的体积收缩和后固化在内的不同阶段,碳基纳米传感器获得了电阻的变化。这些线传感器的局限性在于它们仅在传感器附近区域提供信息。为了覆盖更大面积,需使用线传感器,Luo等[20]证明了可用多个传感器嵌入复合材料中以创建网格。从多个传感器获得的电阻变化可确定特定位置的浸渍和固化状态。图7(b)为来自传感器阵列的响应。虽然这种将线传感器编织到织物中的技术已经被成功地应用,但是在织物中编织涂层丝束的额外步骤对于大规模应用来说可能是一件棘手的事情。Ali等[13]和Gnidakouong等[31]分别在整个玻璃织物上沉积RGO和碳纳米管作为传感器,监测浸渍过程的各个阶段。与点、线和栅格传感器相比,这些传感器显示出更好的区域覆盖,并分别显示出约30%和约160%的传感系数。然而,由于Ali等[13]采用了双电极传感方案,因此只能获得整个传感区域的平均全局信息。除了监测树脂注入过程(图7(d)),Ali等[13]还监测了涂层织物在干燥状态下真空压实的压阻响应(图7(c))。监控压力(VARTM情况下为真空,室温条件下为机械压力)导致的增强材料的压阻响应,可以提供树脂注入前增强材料发生变化的有价值信息,这些信息在闭模工艺中尤为重要。为了解决织物面积平均值的问题,Gnidakouong等[31]在复合材料的不同位置使用电极对获得空间感测。不同电极对(1-2、3-4、5-6和7-8)的位置以及树脂流动的方向如图7(e)所示。电极对1-2平行于树脂流动方向,电极对3-4、5-6和7-8垂直于树脂流动的方向。固化过程中,最高温度往往与电阻曲线的拐点一致。在这一点上,树脂已经充分固化,不再需要模具来保持其最终形状,然后将拐点作为凝胶点。同时测量的FCR值提供了4条曲线,如图7(e)、(f)所示,提供了关于树脂在增强体中的固化进展的信息。

Lu等[54]提出用buckypaper传感器作为一种新的方法来监控玻璃纤维增强复合材料的制造过程,采用多壁碳纳米管单分散的喷雾真空过滤法制备了单壁碳纳米管,并与聚合物复合材料共固化。如图7(g)所示,在第一阶段(0~12 min),当温度从18 ℃上升到35 ℃时,BP传感器的电阻变化率从0上升至2.9%。在第二阶段(12~82 min),温度从35 ℃升至110 ℃,BP传感器的电阻变化率急剧增加至225.8%。在随后的阶段(82~181 min),传感器电阻最初减小,然后在第三阶段结束时逐渐接近稳定值。在冷却阶段(第四阶段,181 min结束),随着温度的降低,BP传感器的相对电阻变化从212.3%线性增加到226.5%。BP传感器的相对电阻变化与复合材料制造过程中树脂基体的相变有关。第一阶段,温度低时,基体黏度高,流动困难,BP传感器中没有渗入树脂。第二阶段,随着温度的升高,树脂黏度降低,开始流动,树脂渗透到BP传感器中,增加了隧道势垒和碳纳米管之间的距离,甚至破坏纳米管结;因此,传感器电阻显著增加。第三阶段,随固化过程的进行,交联密度增加导致体系黏度和基质收缩急剧增加,渗入传感器的树脂收缩,导致在第三阶段开始时电阻降低;随着时间的推移,交联树脂网络得到充分发展,以稳定传感器电阻。第四阶段(冷却阶段),体系温度降低,复合材料形成,固有网络电导率支配传感器电阻响应。因此,当温度降低时,电阻增加。为了说明BP传感器在第二阶段电阻的增加,设计了一个简单的实验:在室温下分别测量0.01 mL丙酮和0.01 mL乙醇渗透和蒸发过程中BP传感器的电阻。结果(图7(h))表明,阻值在渗透过程中增加,在蒸发过程中减少。随着渗透的进行,小分子溶剂在碳纳米管和纤维束之间的插入增加了隧道势垒,这意味着纳米管结需要电荷载流子通过溶剂分子隧穿,因此,观察到电阻急剧增加。随着溶剂的蒸发,通过纳米管结的隧道传导的势垒降低,BP传感器的电阻降低。由于丙酮的沸点比酒精的沸点低,所以丙酮从BP蒸发时的阻力变化率比酒精高。与上面提到的线传感器和面传感器相比,Dai等[11]提供了一种在复合样品的某些位置进行过程监测的替代方法。他们用电阻抗断层成像技术对树脂注入过程进行空间流量绘图,电阻抗成像方法的一个重要特征是可以在不需要内部布线和电极的情况下用于大的传感区域,同时仅依赖于边界测量。电阻抗成像图显示了树脂流动前沿的形状和位置,从而显示了干点和不饱和区域。这种方法对于闭模工艺非常有用,在闭模工艺中,浸渍、固化和固化后监测可以在不侵入结构的情况下进行。图8显示了树脂注入的不同阶段以及相应的电阻抗图,树脂从正方形样品的中心向外边缘注入。

4 结构健康监测

图7 传感器响应 (a)用于在线过程监测的碳纳米管涂层织物的传感性能[20];(b)树脂注入过程中五个传感器的响应[20];(c)真空压实过程中RGO镀膜玻璃纤维的响应[13];(d)环氧树脂涂覆的RGO玻璃纤维织物浸渍过程中的响应[13];(e)四对点电极的碳纳米管涂覆玻璃纤维层的响应[26];(f)图(e)的数据放大图像[34];(g)BP传感器在复合材料制造过程中的相对电阻变化[54];(h)BP传感器在溶剂膨胀和蒸发过程中的相对电阻变化[54]Fig. 7 Sensor response (a)sensing performance of a CNT-coated fabric for the in-line process monitoring of FRPC manufacturing [20];(b)FCR of five sensors during the resin infusion process[20];(c)response of RGO coated glass fabric during vacuum compaction[13];(d)response during the infusion process of RGO coated glass fabric with epoxy resin [13];(e)FCR response of CNT coated glass fiber ply using four pairs of point electrodes [26];(f)magnification of Fig.(e) [34];(g)relative resistance changes of BP sensor during composite manufacturing process[54];(h)relative resistance changes of BP sensor during solvent inflation and evaporation process[54]

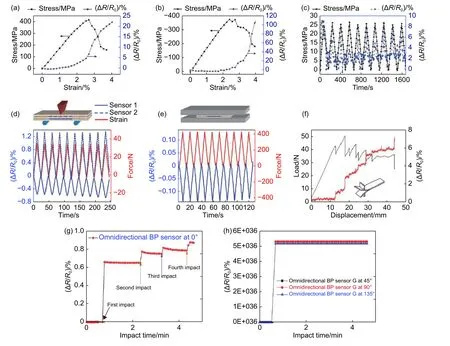

复合材料结构在其使用寿命期间会承受各种机械载荷,包括拉伸、弯曲、压缩或冲击载荷形式的静态和动态载荷[55-56]。由于封装聚合物树脂和纤维增强材料的黏弹性,其机械响应与时间有关,因此压阻响应也成为时间的函数[57]。在表征嵌入纳米材料传感器的复合材料的机械响应时,测量蠕变和黏弹性应力松弛在这种情况下至关重要。Mahmood等[40]和Rausch等[29]通过在复合材料上施加单调和循环弯曲载荷,验证了复合材料的损伤检测能力,其中玻璃织物分别涂覆有RGO和多壁碳纳米管。测量是在矩形试样的拉伸侧和压缩侧进行的。弯曲实验对单调和循环弯曲载荷的压阻响应如图9(a)~(c)所示。玻璃纤维-碳纳米管/环氧树脂复合材料中碳纳米管的逾渗阈值在0.5%~1 %(质量分数)之间。对于0.75%的样品,测量系数为6.5 ± 0.2[19]。

Luo等[23]展示了三层复合材料层压板弯曲实验结果,其中两个纤维传感器嵌入中间表面的上方和下方,如图9(d)所示。上方的传感器在纵向上受到压缩,在横向上受到拉伸,因此在施加弯曲力的过程中显示出整体阻力增加。另一方面,下方的传感器受到纵向拉伸和横向压缩,因此显示出较低的电阻值。其他研究人员也进行了弯曲测试,如Pinto等[30],得出了相似的结论。Luo等[23]还论证了复合材料压缩实验过程中的原位监测。图9(e)给出了在循环压缩测试下嵌入在两层环氧复合材料中的玻璃-碳纳米管传感器的压阻响应。Han等[32]采用双悬臂梁试样进行Ⅰ型层间实验,如图9(f)所示,载荷曲线中的连续下降是由于碳纳米管网络中的裂纹扩展,其受到裂纹扩展的影响。

图8 树脂注入的不同阶段以及相应的电阻抗图[11](a)~(e)显示注入过程中树脂流量随时间变化的照片和电阻抗成像图(树脂注入区域(蓝色)和干燥区域(红色);(f)显示带有大面积干燥织物区域的成品零件的照片Fig. 8 Different stages of resin injection and corresponding electrical impedance diagrams[11](a)-(e)photographs and EIT maps showing the resin flow during the infusion as a function of time(resin infused area(blue)and dry region(red));(f)photograph showing the finished part with large dry fabric zones

Zang等[56]对碳纳米管-芳族聚酰胺-环氧复合材料进行了空间冲击损伤检测。该传感器由非织造芳纶织物组成,首先用碳纳米管涂覆,然后采用VARTM工艺使用环氧树脂浸渍。以整个织物为面积传感器,利用EIT对冲击力引起的结构损伤进行成像。创建EIT的方法类似于Dai等之前提到的过程监控方法[11]。卢少微等[58]采用全向BP传感器对复合材料进行低速冲击损伤监测。结果表明,基于全向buckypaper传感器的结构监测不仅可以检测出微小的几乎看不见的冲击损伤缺陷,可对复合材料结构在冲击作用下的损伤进行评估,而且可以通过对结果的分析确定低速冲击损伤的位置。图9展示全向buckypaper传感器在低速冲击下的响应。

图9 传感器响应 (a)RGO涂层玻璃的单向复合材料弯曲模式下拉伸测试压阻响应;(b)RGO涂层玻璃的单向复合材料弯曲模式下压缩测试压阻响应[40];(c)RGO涂层玻璃的单向复合材料在载荷控制下弯曲循环压阻响应[29];(d)双传感器循环弯曲下的压阻响应[23];(e)循环压缩实验[27];(f)损伤检测结果和动荷载-位移曲线[32];(g)、(h)全向BP传感器冲击后响应[58]Fig. 9 Sensor response (a)piezoresistivity response of unidirectional composites with RGO coated glass when tested under flexural mode on the tensile sides; (b)piezoresistivity response of unidirectional composites with RGO coated glass when tested under flexural mode on the compressive sides[40];(c)piezoresistivity response of unidirectional composites with RGO coated glass fibers under flexural cyclic tests with load control [29];(d)piezoresistive response of glass-CNTs sensor embedded in epoxy/glass composite under cyclic flexural test with two sensors[23];(e)cyclic compression test [27];(f)in situ damage sensing results during DCB testing,accompanied with load displacement curves [32];(g),(h)gauge factors of omnidirectional BP sensors after each impact[58]

许多研究者研究了在拉伸模式下对复合材料的原位监测。Wang等[21]对环氧树脂-玻璃复合材料进行了拉伸实验,将涂覆碳纳米管和涂覆的纤维编织在织物内。图10(a)~(c)给出了用碳纳米管涂覆的纤维作为传感器的拉伸实验的压阻响应。图10(d)为原始碳纤维的长期耐久性实验的响应,其纤维本身涂覆有碳纳米管及RGO。Luo等[23]的拉伸实验在环氧树脂/玻璃纤维复合材料中同时使用了四个传感器,如图10(e)所示。沿着样品的长轴方向施加循环拉伸载荷,同时监测四个传感器的疲劳断裂响应。位于0°方向的传感器1显示负压阻,而三个90°方向的传感器(2、3和3′)显示正压阻。Mehmood等[40]也使用涂层织物作为拉伸模式下的结构健康监测传感器。

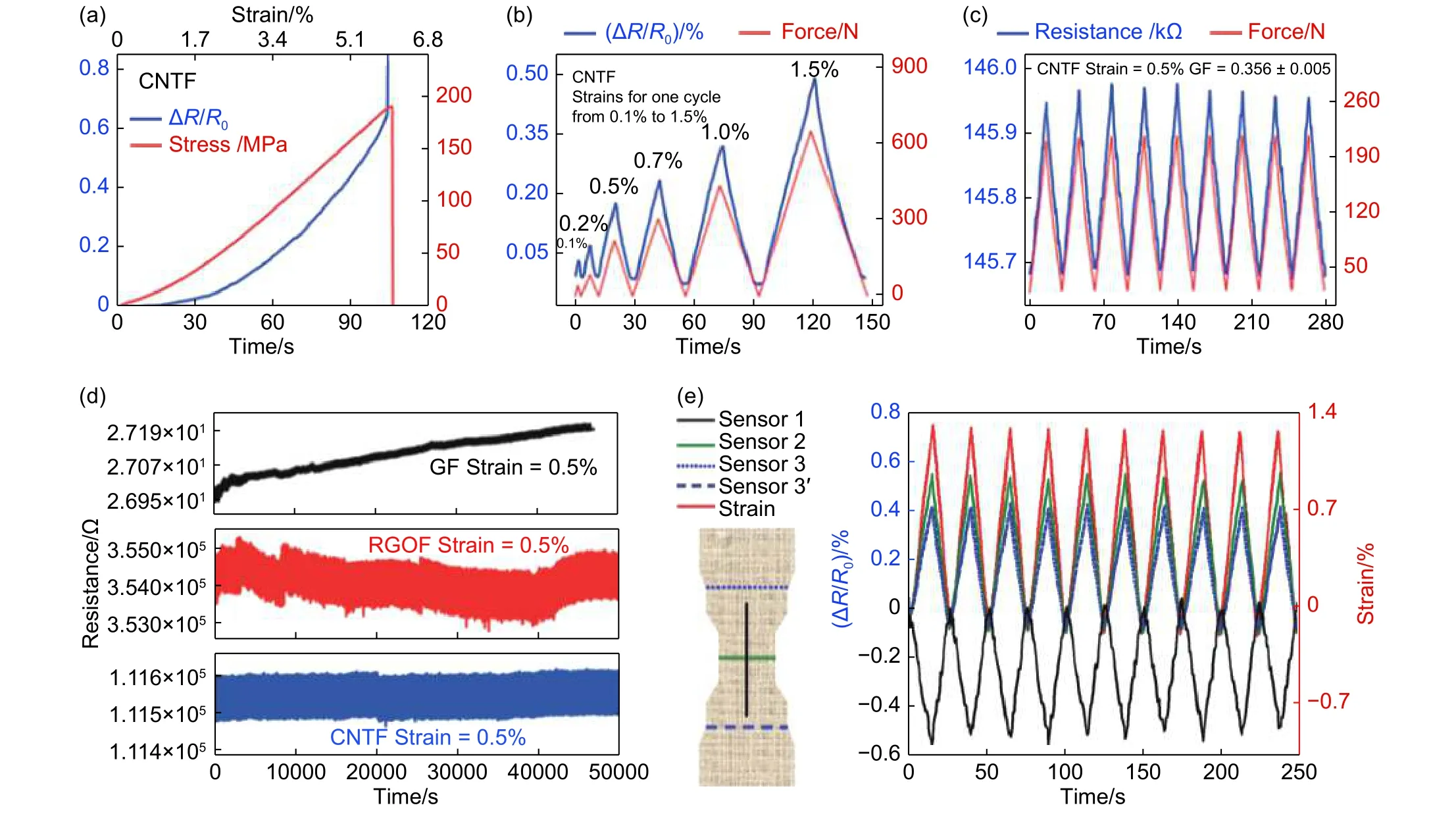

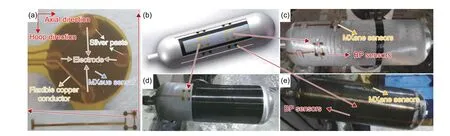

为了证明复杂形状的复合材料结构中碳基纳米传感器的监测能力,Luo和Liu[22]进行了非常规的机械载荷实验,制造了具有弯曲形状的三层环氧树脂/玻璃纤维层合板(图11(a)),并嵌入了两个GNP-FibSen传感器,用于感测不同的变形模式。传感器(Sa)位于上方,传感器(Sb)位于下方,如图11(b)所示。图11(c)显示了当通过手动压缩其两端使零件反复变形时Sa和Sb的FCR值。Sa承受拉伸载荷,而Sb承受压缩载荷。这些结果与Rodriguez等[29]的弯曲实验结果一致。同为曲面结构,卢少微团队[59]对复合材料压力容器(COPV)进行了水压循环实验,将bukcypaper及MXene传感器固化在对复合材料压力容器表面及内胆表面,通过柔性印刷电路将传感器集成阵列,进行损伤状态的实时监测,整个压力容器监测系统如图12所示。实验结果表明,MXene和BP传感器嵌入复合外包装具有相同的灵敏度,但BP传感器对COPV微裂纹的萌生和扩展比MXene传感器更敏感。对于埋置在铝内衬和复合外包装之间的界面中的MXene和BP传感器,由于两种传感器的微观结构不同,MXene对塑性变形或压缩残余应变比BP传感器更敏感,如图13所示。图13(a)给出了MXene传感器(M)和BP传感器(B)获得的典型阻力变化率对时间的曲线。数字1和2分别代表第一和第二循环液压测试。两次循环水压实验是在同一个COPV上进行的。采用的COPV在玻璃纤维复合外包装中嵌入了M和B传感器。用电阻变化率ΔR/R0来描述传感器的灵敏度,这里,ΔR等于(R−R0),R0是无负载时传感器的初始电阻。ΔR/R0随着压力的强度而变化。在不同的三个循环中,峰值压力达 到 的 最 大 值ΔR/R0分 别 为10 MPa、20 MPa、30 MPa、40 MPa和50 MPa。当COPV被加压到五个不同的峰值循环压力时,M传感器的ΔR/R0值分别为0.057、0.069、0.079、0.087和0.103,压力降至0 MPa,M传感器的ΔR/R0值可恢复其起始值。对于B传感器,如果施加到COPV的压力不超过正常工作压力(30 MPa),B传感器和M传感器具有几乎相同的可再现电阻响应。当COPV第一次加压超过30 MPa(从0 MPa到40 MPa)时,B传感器的ΔR/R0突然从0增加到0.093,当COPV的压力从40 MPa降低到0 MPa后,B传感器的ΔR/R0没有恢复到其起始值0(从0.093降低到0.028),如图13(a)所示。在第二次测试期间。M传感器的压阻响应变化几乎为零,而B传感器(B2)的ΔR/R0具有相同的压阻响应。例如,COPV的压力从0增加到50 MPa或从50 MPa减少到0 MPa三次,B传感器变化的ΔR/R0也在变化范围(0.043~0.141)内增加或减少三次。这意味着B传感器的压阻响应具有更好的稳定性和重复性。对于五种不同的压力范围,B传感器的ΔR/R0变化范围分别为0.043~0.075、0.043~0.103、0.043~0.118、0.043~0.127和0.043~0.141。这种现象可以用复合外包装中微裂纹的产生来解释。如果COPV首先受到高内压(超过30 MPa),可以清楚地听到破裂或啪嗒声。在复合材料中,基体开裂、纤维断裂和基体与纤维的脱粘是可能的声源。这表明复合材料中产生了微裂纹。MXene纳米片的直径约为20~30 μm,而碳纳米管的长度和直径约为10~30 nm。微裂纹(通常为纳米级)的引发和扩展将导致导电网络的不可逆破坏,导电网络由碳纳米管在BP中随机分布,而对M传感器的微结构影响很小。在第二次测试中,施加的水压不超过50 MPa。复合材料中没有产生微裂纹。因此,M和B传感器的压阻响应具有更好的重复性,如图13(b)所示。

图10 碳纳米管FRPC传感器在拉伸实验下的电和机械响应 (a)拉伸失效[21];(b)最大应变的循环拉伸响应从0.1%增加到1.5%[21];(c)最大应变为0.5%的循环拉伸实验[21];(d)在最大应变水平设定为0.5%的情况下,对各种基于纳米材料的传感器进行3000次拉伸实验的耐久性实验[22];(e)带有多个传感器的两层环氧树脂/玻璃纤维层压板的示意图及其在循环拉伸载荷下的疲劳断裂响应[23]Fig. 10 Electrical and mechanical responses of FRPC with CNT-based sensors under tensile testing (a)tension-to-failure test[21];(b)cyclic tensile response with the maximum strain increased from 0.1% to 1.5%[21];(c)10-cycle-tensile test with the maximum strain at 0.5% [21];(d)durability test of the various nanomaterial based sensors subjected to 3000 cycles of tensile test with the maximum strain level set at 0.5% [22];(e)schematics of a 2-layer epoxy/glass fiber laminate with multiple 1D sensors and its FCR response under cyclic tensile loading [23]

图12 传感器布控[59] (a)柔性印刷电路;(b)COPV结构和传感器布置;(c)、(d)嵌入界面的传感器;(e)嵌入玻璃纤维的传感器示意图Fig. 12 Sensors arrangement schematic[59] (a)design details of FPC;(b)COPV structure and sensors arrangement;(c),(d)sensors embedded in the interface;(e)sensors embedded in glass fibres

5 碳基纳米传感器发展方向与挑战

随着复合材料在航空航天、船舶和汽车等关键领域应用的进步,在加工和应用阶段进行现场监测的重要性日益凸显。不仅如此,现场监测的进步将进一步使复合材料在更多领域得到应用。工业4.0的出现要求使用新型传感器,这些传感器可以通过云连接来监控和控制关键的制造参数。前文已经表明,碳基纳米传感器具有作为原位过程监测传感器的巨大潜力,可用来监测复合材料的压实、树脂流动和浸渍以及聚合物复合材料中的树脂固化程度。对于结构健康监测来说,碳纳米材料在监测各种外部机械行为方面同样具有巨大的潜力。然而,碳纳米材料作为一个新兴的领域,在健康监测应用上仍然面临一些限制和挑战,还需要进一步发展。主要包括:

(1)碳基纳米传感器的性能需要与成熟的传感器进行比较,如压电传感器和光纤布拉格光栅(FBG)传感器。

(2)对碳基纳米传感器的灵敏系数及传感范围进行标定。

(3)压阻传感器的可扩展性需要进一步研究。在第4节讨论的沉积技术中,喷涂和溶液涂层由于易于使用而具有可扩展性的潜力。

(4)需要确定温度和湿度等外部参数对传感器灵敏度的影响。

(5)与复合材料中目前使用的纳米材料的有限敏感性相关的问题,需要探索其他可能的替代品。随着新型异质2D材料混合物的出现,如MXenes[60-61],科学界正在关注石墨烯[62-64]之外的传感器应用。

(6)获取和使用传感网络信息的整体技术的进步。电阻抗成像是一个很好的工具,但它需要合适的数据处理技能,不能称为真正的实时监测技术。

(7)随着能量储存领域的进步,复合材料内的碳基传感器网络可以直接与微电路连接,使得原位传感器可以直接将响应信号发送给移动设备。

随着各类装备执行任务的多样化、复杂化,装备结构设计对轻量化和高可靠长寿命的要求越来越高,因此各类装备结构上将大量使用纤维增强树脂基复合材料。碳基纳米传感器可对复合材料进行制造过程监测和结构健康监测,将会在航空航天、海洋和基础设施等领域得到越来越广泛的应用。

图13 传感器响应[59] (a)MXene和BP传感器在静水压力实验期间的压阻响应;(b)自紧压力下COPV充注和排空过程中的压阻响应Fig. 13 Sensors response[59] (a)piezoresistive response of MXene and BP sensor during hydrostatic pressure tests;(b)piezoresistive response of MXene and BP sensor during filling and emptying of COPV with autofrettage pressure