平整机组硌印缺陷分析

于三川

本溪钢铁集团公司 辽宁 本溪 117000

1 前言

我厂平整机组是从法国引进的二手设备,虽然经过改造,但装备水平还很落后,出现了很多表面缺陷,其中硌印缺陷在平整机组最主要表面缺陷,使用六西格玛方法对硌印缺陷成因的探究,提高不良品率指标和成材率指标,增加效益。

2 六西格的DMAIC方法的阶段应用

2.1 定义阶段 硌印就是在冷轧板的板面上凸凹的痕迹,存在于在钢板的任意部位,没有规律。

2.1.1 绘制SIPOC图进行流程分解[1]

普碳类产品的宏观流程:酸洗—轧机—退火—平整—精整

普碳类产品的平整区域流程:上料—翻卷—开卷—穿带—平整—卷曲—卸卷

2.2 测量阶段

2.2.1 测量系统分析

2.2.1.1 质检员一致性分析 平整后的钢卷在精整区域生产成为成品,为了保证硌印缺陷判定的准确性在精整区域对全部四个班组的15名质量检查员进行一致性分析,具体方法为:取30个已经按照完成质量终判的成品,其中有硌印(不合格)与无硌印(合格)产品各占50%,每件成品由每名质检员检验2次,对检验结果进行记录。

2.2.1.2 成品秤的测量系统分析 为了保证收集到得数据的准确性,对平整机组、精整横切R1/R2机组、重卷机组的四台成品秤进行测量系统检验,具体方法为:取10个钢卷或盒板,分别由三个班组负责吊到电子秤上反复检测2次,进行测量系统分析。

测量系统分析结论:测量系统稳定可靠,就是说检查人员、成品秤等构成的整体输出的测量结果是准确可靠的。

2.2.2 因果图分析与因果矩阵 对于输入变量、过程变量、输出变量根据人、机、料、法、环、测等方面找出对输出指标的相关影响因素;团队成员和重要相关人员根据各因素的不同影响程度进行打分,进而依次排列出各因素的影响次序。通过因果图分析与因果矩阵分析,避免遗漏了生产过程中的因子。

2.2.3 FMEA(失效模式与影响分析) 根据建立的平整区域根因缺陷的因果图,针对找出的影响因素进行FMEA打分,进而找出快速改善的机会,同时找出关键的影响因素。RPN=严重度*频度*探测度,可以根据RPN的分数由高到低作为考虑的改进方向。

2.2.4 快速改善 通过FMEA分析选取防颤辊轴承损坏改善、提高出口操作工技能、卷取机卷筒粘附异物、卷取机扇形板紧固螺丝凸起等4项造成平整区域硌印缺陷的原因进行快速改善。

2.2.4.1 防颤辊轴承损坏改善 a.设备点检员增加针对防颤辊轴承情况检查的频次,每周周五,利用静态点检时间,对防颤辊轴承情况进行检查;

b.当平整机组入口操作工发现防颤辊工作状态异常时,立即停机并联系点检员处理。

2.2.4.2 提高出口操作工技能

a.选择具有良好操作技能的老操作工对出口操作工进行统一技能培训;

b.相关技术人员对出口操作工的缺陷识别能力进行培训。

2.2.4.3 对于卷取机卷筒粘附异物的改善

a.设备点检员每天对卷取机卷筒进行检查,并在点检记录上签字,发现异物及时进行打磨处理;

b.精整区域建立五卷上机检查制度,当精整区域发现呈一定规律性的卷心点状硌印时,及时联系平整区域质量叫停,联系点检员进行处理。

2.2.4.4 对于卷取机扇形板紧固螺丝凸起的改善

a.设备点检员每天对卷取机扇形板螺丝情况进行检查,发现螺丝凸起或断裂及时进行处理;

b.精整区域建立五卷上机检查制度,当精整区域发现呈一定规律性的卷心点状硌印时,及时联系平整区域质量叫停,联系点检员进行处理。

2.3 分析-改进阶段

2.3.1 对将要分析的要因制定数据收集方案 在分析阶段,将认为关键的影响因素进行验证。通过统计技术将输入和输出指标进行量化,结合生产实际情况及流程经验准确找出关键的影响因素以待改进。首先,针对张力辊弧形板表面不光洁、防颤辊两侧行程差、张力辊压辊两侧压力不均等三项因素制定《验证根本原因计划表》和《数据收集计划书》便于后续分析阶段的数据收集及验证工具的选取[2]。

2.3.2 要因验证 对张力辊弧形板表面不光洁、防颤辊压力不均、张力辊压辊两侧压力不均等3项要因进行根本原因验证。根据数据类型,3项要因的验证工具均选择二项逻辑回归。

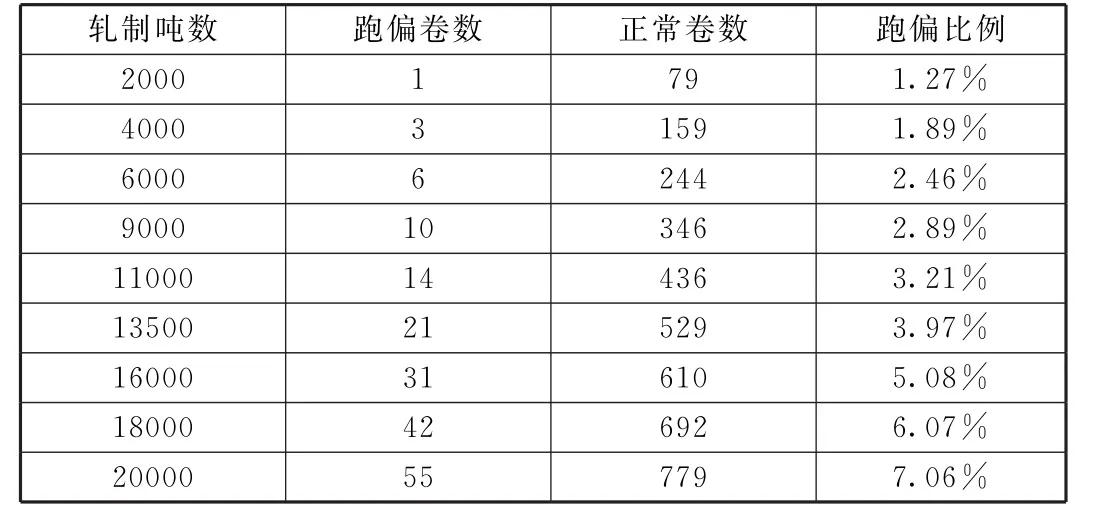

2.3.2.1 张力辊弧形板表面不光洁分析 带钢在穿带过程中与张力辊及弧形板接触,弧形板起到引导和限制带钢穿带的作用。弧形板为铸铁材质,带钢在穿带过程中与弧形板发生摩擦,导致弧形板表面出现划伤和凸起,导致后续带钢发生穿带跑偏,进而导致硌印缺陷的产生。根据不同轧制吨数,记录带钢跑偏卷数(如表1)。

表1 不同轧制周期下的带钢跑偏卷数

使用Minitab对收集到的数据进行二项逻辑回归,得到公式:

ln(p/(1-p))=-4.32624+0.0000874轧制吨数

根据实际情况p值取0.05,可得对应的轧制吨数为16000吨。

2.3.2.2 张力辊气压缸行程差影响分析 带钢在穿带过程中与张力辊及压辊接触,压辊起到夹送带钢穿带的作用。当张力辊压辊两侧气缸行程出现差值时,带钢在进入机架时两侧受力不均,导致后续带钢发生穿带跑偏,进而导致硌印缺陷的产生。张力辊压辊单侧行程均为130mm,对张力辊压辊两侧气缸行程差,进行人为调整,记录不同行程差下带钢穿带跑偏情况(如表2)。

表2 不同行程差下的带钢跑偏情况

使用Minitab对收集到的数据进行二项逻辑回归,得到公式:

ln(p/(1-p))=-4.47938+0.342134行程差

根据实际情况p值取0.05,可得对应的行程差为5mm。

2.3.2.3 防颤辊两侧行程差影响分析 防颤辊在穿带和甩尾时起到给带钢导向的作用。当防颤辊两侧气缸行程出现差值时,带钢在进入机架时两侧受力不均,可能导致后续带钢发生穿带跑偏,进而导致硌印缺陷的产生。对防颤辊压辊两侧气缸行程差,进行人为调整,记录不同行程差下带钢穿带跑偏情况(如表3)。

表3 不同行程差下的带钢跑偏情况

使用Minitab对收集到的数据进行二项逻辑回归,得到公式:

ln(p/(1-p))=-4.3832+0.32436行程差

根据实际情况p值取0.05,可得对应的行程差为5mm。

2.3.3 改进措施 通过二次逻辑回归,可知张力辊弧形板表面不光洁、防颤辊压力不均、张力辊压辊两侧压力不均等3项要因均为关键因素,根据分析所得结果对上述3项因素进行改进。

2.3.3.1 弧形板表面不光洁改进措施 针对分析阶段所收集数据,将轧制吨数16000设为临界值,带钢跑偏数量明显增加,根据实际生产情况推算,则弧形板在打磨后使用一周后会导致带钢出现跑偏的卷数明显增多,为方便管理,每周五对弧形板进行打磨。

2.3.3.2 张力辊气压缸行程差影响分析 张力辊气压缸行程原来为每月检修时进行检查,设备点检员每周对测量防颤辊两侧气缸行程进行一次测量,确保压辊两侧压力一致,保证带钢穿带对中。

2.3.3.3 防颤辊两侧气缸行程差改进措施 设备点检员每周对测量防颤辊两侧气缸行程进行一次测量,确保压辊两侧压力一致,保证带钢穿带对中。

2.4 控制阶段 控制阶段是六西格玛DMAIC实施流程的最后一个阶段。控制阶段的主要目的是对人们的工作方式行程长期影响并加以保持,避免回到旧的习惯和程序。为了巩固项目的改进成果,需要将改进阶段对流程的修改或新的流程作业指导书加以规范,成为标准。

3 结论

通过运用多种六西格玛分析方法我们找到了影响缺陷率的多个重要因素,并通过各种分析工具进行逐步地筛查,寻找到多处快赢机会,并将找到的改进方法运用到生产实际当中去,经过改进后平整区域的硌印缺陷量大幅降低,完成了预期目标。以上所提到改进方式是结合我厂生产情况、设备情况现场实际跟踪得出的结论,有些因素考虑的不一定全面,制定措施也不一定得利,还需在生产中进一步完善解决。随着全球经济一体化,市场竞争日趋激烈,产品质量则是提高企业形象和市场竞争力的重要砝码,六西格玛管理则是科学的质量管理方法,值得学习和推广并将其应用到解决实际问题当中[3]。