水力钻割一体化卸压增透技术试验研究

高永永

(山西西山晋兴能源有限责任公司 斜沟煤矿,山西 吕梁 033602)

由于低透气性采煤工作面瓦斯抽采效率低,导致钻孔施工量大、抽采达标时间长,对采煤工作面安全产生了严重的威胁,甚至引发矿井采掘衔接失衡。为了解决低透气性采煤工作面瓦斯治理压力大的难题,各个煤炭集团引入水力割缝卸压增透技术,水力割缝技术可明显改善煤层透气性,达到强化瓦斯抽采的目的[1-4]。

最近几年,伴随着国家科技的发展,高压水射流扩孔及割缝技术也得到迅猛发展,促使超高压(100 MPa)水力钻割一体化卸压增透技术逐渐在各大煤炭集团开始推广使用,其原理主要是通过向钻孔内注入100 MPa的高压水介质,迫使钻孔周围煤体不断被剥离、破碎,煤层内原始应力也得到重新分布,达到改变煤层物理力学性质的目的,实现卸压增透的目标[5-8],此技术已经在淮河能源集团、四川省煤炭产业集团、焦作煤业集团、贵州盘江煤电集团等地区开展了试验并获得良好效果。

为此,科研工作者开展了大量的研究,常宗旭等[9]通过逾渗理论得到煤岩体破坏准则及计算得到水射流破碎非均质煤岩体的临界压力;卢义玉等[10]通过从应力波传播和损伤等不同方向研究了水射流破岩机理;孙清德等[11]通过研究提出水射流破岩过程中有两个临界压力,破岩机理主要体现在冲蚀破碎和锤冲破碎;廖华林等[12]通过理论分析和现场试验,研究高压水射流以不同速度冲击破碎岩石过程的流场规律及应力分布规律。

超高压水力钻割一体化割缝增透效果主要跟三个因素有关:割缝压力、单刀出煤量和割缝时间[13-14],如果割缝钻孔出煤量过多,会破坏煤层结构,导致钻孔发生喷孔、塌孔,瓦斯流量衰减系数增大,增加钻孔施工量;如果单刀出煤量太少,会引发煤层增透效果不佳,很难实现煤层卸压增透和减少瓦斯涌出的目的[15]。所以通过现场试验,得到适合斜沟煤矿8号煤层的超高压水力钻割一体化卸压增透技术的最佳参数。

1 矿井概况

斜沟煤矿位于山西省吕梁市兴县,井田南北长约22 km,东西宽约4.5 km,面积为82.647 7 km2,采用斜井开拓方式。超高压水力钻割一体化卸压增透试验地点选在18205胶带巷的8号煤,煤厚4.7 m,倾角9°,坚固性系数0.47~0.57,瓦斯含量7.36 m3/t,煤层透气性系数为0.014 16 m2/(MPa2·d),为低透性煤层。

18205胶带巷断面为矩形,高度为3.8 m,宽度为5.4 m,根据抽采设计,采用顺层长钻孔的方式提前预抽煤层瓦斯,减少回采期间的瓦斯涌出,实现安全高效生产。

2 割缝钻孔设计

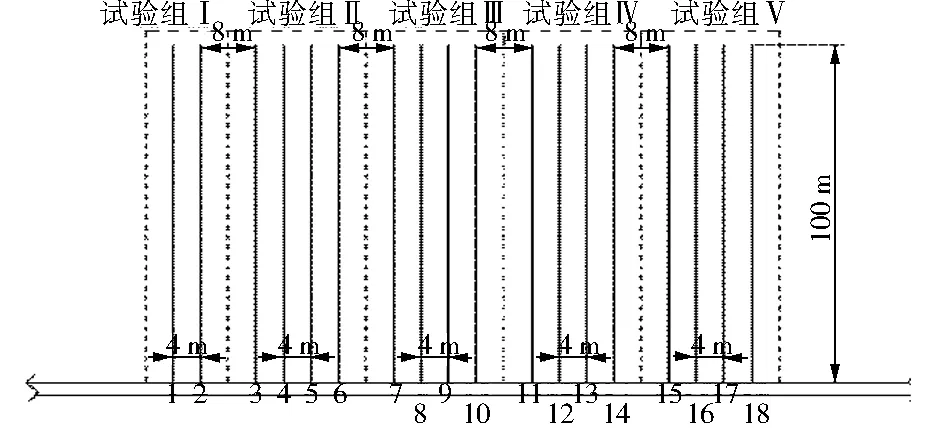

试验地点选在斜沟煤矿8号煤层18205工作面,第一步研究工作面实施超高压水力钻割一体化增透技术后的最佳割缝压力,接着分析在割缝时间和钻孔出煤量不同时,瓦斯抽采浓度和纯量的变化情况,最终得到实施超高压水力钻割一体化增透技术后,工作面的最佳单刀割缝时间和最佳单刀出煤量,同时在获得超高压水力钻割一体化增透技术最佳参数基础上计算确定割缝半径。具体试验地点为18205工作面的胶带巷,施工本煤层钻孔共计18个,钻孔之间距离保证在4 m,并对钻孔进行编号管路,划分I~Ⅴ试验组,每个试验组之间的距离控制在8 m,钻孔具体布置情况如图1所示。

图1 18205工作面钻孔布置

试验组Ⅰ共施工2个钻孔,研究超高压水力钻割一体化最佳压力;在确定最佳的割缝压力基础上,分别在试验组Ⅱ~Ⅴ施工4个钻孔,每个钻孔深度为100 m,设计每间隔4 m割1刀,共计划割缝20刀,分别研究割缝时间为5 min、7 min、10 min及12 min时的单刀出煤量。试验结束后立即对钻孔联网预抽,测定Ⅱ~Ⅴ试验组中各个钻孔的平均瓦斯抽采纯量。

3 工程实践

3.1 最佳割缝压力

在18205胶带巷试验组Ⅰ区域对1号和2号本煤层钻孔实施水力割缝卸压增透试验,结合试验现场煤层钻孔出水情况、出渣流畅程度及塌孔喷孔等研究最佳割缝压力。

试验期间,每间隔3~5 m割缝1次,由钻孔底部一直割缝到孔口20 m,单刀割缝时逐步增大割缝压力,从30 MPa逐步升高到100 MPa,每刀割缝时间控制在5 min。在超高压水力割缝作用下,煤体被粉碎成2~10 mm粒度的小颗粒,受到水和螺旋钻杆的驱逐影响,由孔内流至孔口,在整个割缝阶段没有发生堵孔、喷孔及瓦斯涌出异常等情况。考虑到钻割一体化设备的额定压力为100 MPa,为确保现场安全,留一定的富裕系数(10%),得到8号煤层的最佳割缝压力为90 MPa。

3.2 割缝时间不同时单刀出煤量

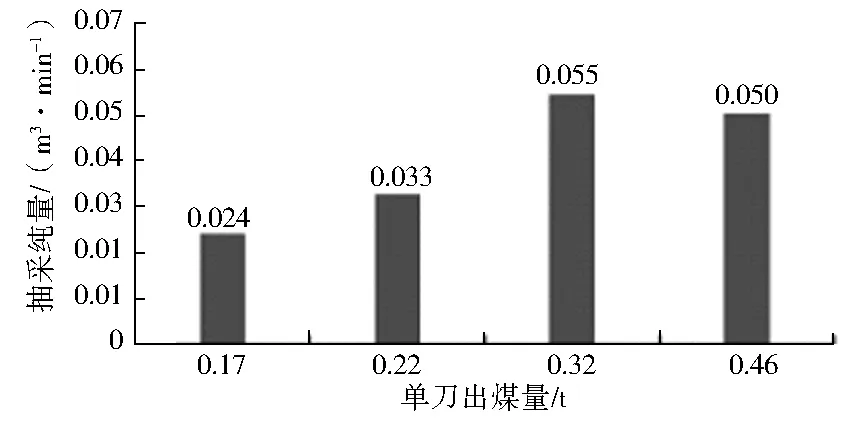

8号煤层割缝钻孔孔深为100 m,在90 MPa的割缝压力、20刀的割缝刀数作用下,现场实测Ⅱ~Ⅴ试验组各钻孔在割缝时间为3 min、5 min、7 min、10 min时单刀出煤量,见表1。

表1 各割缝钻孔单刀出煤量情况

3.3 试验区域的瓦斯抽采效果

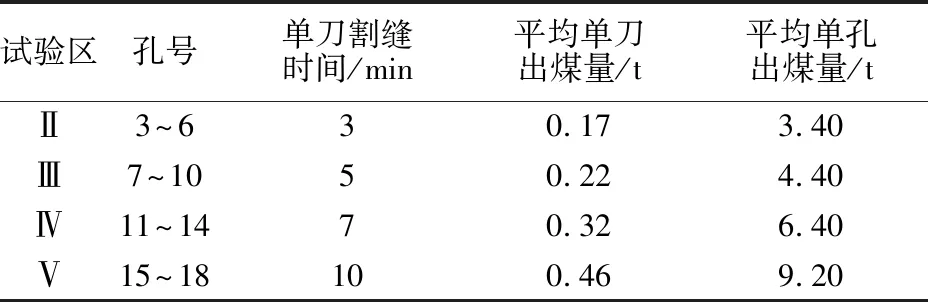

各试验组的割缝钻孔完成试验后立刻封孔联网抽采,每天测定每个钻孔的瓦斯抽采纯量,并核算各试验组的单孔平均瓦斯抽采纯量,获得随着抽采时间的延长,单刀出煤量不一致时各钻孔的瓦斯抽采纯量变化情况见图2。

图2 随着抽采时间的延长瓦斯抽采纯量变化

从图2可知,开始抽采的一个月内,单刀出煤量不同的4个试验区的钻孔瓦斯抽采纯量不稳定,起伏较大;当抽采一个月之后至两个月内,钻孔瓦斯抽采纯量变化趋势逐渐呈现平稳状态。

试验Ⅱ区的各割缝钻孔平均单刀出煤量为0.17 t时,平均瓦斯抽采纯量稳定在0.017 m3/min;试验Ⅲ区的各割缝钻孔平均单刀出煤量为0.22 t时,平均瓦斯抽采纯量稳定在0.019 m3/min;试验Ⅳ区的各割缝钻孔平均单刀出煤量为0.46 t时,平均瓦斯抽采纯量稳定在0.047 m3/min;试验Ⅴ区的各割缝钻孔平均单刀出煤量为0.32 t时,平均瓦斯抽采纯量稳定在0.049 m3/min。

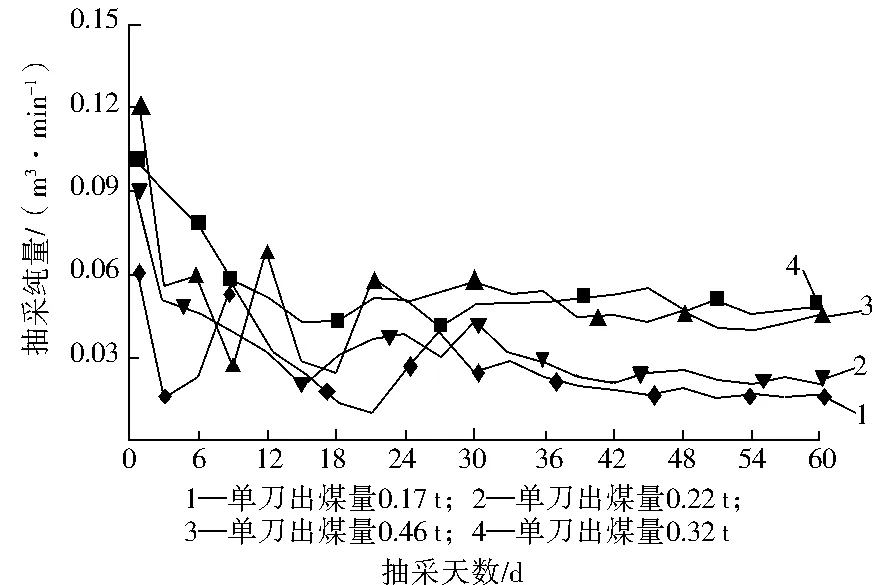

抽采60 d时瓦斯抽采纯量与单刀出煤量之间的关系如图3所示。从图3可知:单刀出煤量由0.17 t增加到0.32 t时,煤层瓦斯抽采纯量在不断升高,由0.024 m3/min升至0.055 m3/min,当单刀出煤量为0.32 t时,煤层瓦斯抽采纯量最高,达到0.055 m3/min;而单刀出煤量达到0.46 t时,煤层瓦斯抽采纯量发生小幅度的降低,相比单刀出煤量为0.32 t时,其瓦斯抽采纯量下降9%.

图3 抽采60 d时瓦斯抽采纯量与单刀 出煤量之间的关系

通过以上分析可知:8号煤层最佳的割缝压力为90 MPa,割缝时间为7 min,单刀出煤量为0.32 t,煤层瓦斯抽采效率最高。

4 割缝半径计算

假定实施水力割缝增透技术之后,煤层中所形成的孔洞为1个均匀的圆形孔洞,钻割一体化技术的扩孔效果可通过等效孔径来表达,割缝半径可用式(1)来计算:

M=πr2hKγ

(1)

式中:M为割缝后煤体排出的煤屑量,t;r为割缝后缝隙的半径,m;h为割缝后缝隙的高度,m;K为煤量损失不均衡系数;γ为煤的密度,取1.38 t/m3。

结合矿井现场实际:3号煤层超高压水力割缝钻孔长度100 m,倾角为+2°,施工时有可能发生掉钻风险,最终影响终孔倾角,所以煤量损失不均衡系数值选定为0.70;由于水力割缝所产生的缝槽是外宽内窄的不规则槽形,现场试验得到当割缝压力为90 MPa时割缝后缝隙的平均宽度为0.04~0.05 m。将相关数据代入式(1)得到每刀从煤体中挤出的煤屑量为0.32 t时,水力割缝所产生的缝槽半径r为1.45~1.62 m。

5 结 语

1) 在斜沟煤矿实施超高压水力钻割一体化增透技术,得到8号煤层的最佳割缝压力为90 MPa,单刀出煤量随着割缝时间的增加而增加。

2) 割缝压力为90 MPa,割缝时间为7 min,单刀出煤量为0.32 t,割缝半径达到1.45~1.62 m,“超高压水力钻割一体化卸压增透技术”煤层瓦斯抽采效率最高。