三坐标测量机与数控机床坐标转换方法研究

张 东,钟文庆,刘 旺,贺方鑫

(北方导航控制技术股份有限公司,北京 100176)

随着以智能制造为核心的制造能力转型升级浪潮的到来,企业在探索实践自动化生产单元、柔性化智能制造单元、智能制造生产线、自动化物流等智能生产模式,通过信息化系统集成完成数字化车间、智慧工厂建设。

自动化生产单元建设时,往往一个生产单元包含多种设备,实现高性能机床加工、机械手、自动装夹定位、刀具在线自动检测、工件在机或在线自动测量、自动物流、生产智能管控排产等先进技术[1]。工件的在线检测是其中重要一环。

以某产品生产线为例,工件在线测量设备选用的是三坐标测量机,选用的某品牌切削设备是海德汉数控系统,电火花机床是发那科数控系统。三坐标测量机负责对零件的尺寸进行在线检测,并将测量的数据传输到电火花机床和加工中心,实现在三坐标测量机坐标系下的测量数据与加工中心和电火花坐标系下的接收数据保持一致是实现自动化生产的关键环节之一。

1 三坐标测量机在生产线中的作用

本生产线中,自动检测系统由机内刀具检测系统、在机工件监测系统和线内测量机组成。检测数据汇入智能化控制系统,与质量管理系统实现数据互通[2]。线内测量机选用的就是三坐标测量机,能够实现在生产过程自动对多种零件、多个工序的批量线内测量,保证工件的一致性和重复性。测量机应能在室温下工作,并保证测量精度[3]。控制系统通过网络连接,根据测量数据,自动计算刀具补偿量,并将刀具补偿量自动更新到数控机床NC系统对应刀具的刀补中,必要时进行二次加工以保证零件加工质量[4]。

2 三坐标测量机与数控机床

2.1 生产线在线检测遇到的问题

生产线中数控机床和电火花机床、三坐标测量机不是同一个品牌的设备,零件在3种设备上装夹的空间位置也不相同,如果把三坐标测量机测量出的坐标值直接导入到数控机床和电火花机床系统中,X、Y、Z三个坐标值与在机床上的位置不一致,发现2个问题:1)控制系统接收到的坐标数据与数控机床不一致,导致刀具补偿计算错误;2)控制系统接收到的坐标数据与电火花机床不一致,导致刀具补偿计算错误。所以要研究零件在3个设备各自坐标系下的坐标关系,编制数据传输程序,使三坐标测量机输出的测量数据进入到机床系统中后,X、Y、Z与实际相一致。

2.2 数控机床标准坐标系与工件坐标系

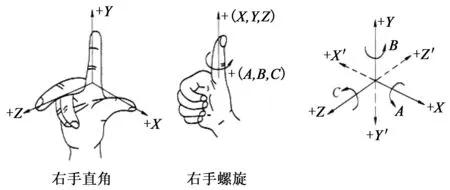

按照ISO标准规定,确定数控机床标准坐标系:1)不论机床的具体结构,一律看作是工件相对静止,刀具运动;2)机床的直线坐标轴X、Y、Z的判定顺序是先Z轴,再X轴,最后按右手定则判定Y轴(见图1);3)增大工件与刀具之间距离的方向为坐标轴正方向。

图1 数控机床标准坐标系

Z坐标轴的运动由传递切削力的主轴决定,与主轴平行的标准坐标轴为Z坐标轴,X坐标轴的运动是水平的,它平行于工件装夹面,Y坐标轴根据X、Z坐标轴,按照右手直角笛卡儿坐标系确定(见图1),各坐标轴的正方向为增加刀具和工件之间距离的方向;旋转坐标轴A、B、C相应地表示其轴线平行于X、Y、Z的旋转运动,其正方向按照右旋螺纹旋转的方向。对于移动部分是工件而不是刀具的机床,用带“′”的字母表示工件的正向运动[5]。

确定工件坐标系时,工件原点选择如下(见图2):1)与设计基准一致;2)选在尺寸精度高、表面粗糙度低的工件表面;3)在工件的对称中心上;4)便于测量和检测[6]。

2.3 三坐标测量机编程与测量

明确了零件在数控机床的机床坐标系和工件坐标系,下一步进行零件的测量与数据采集。

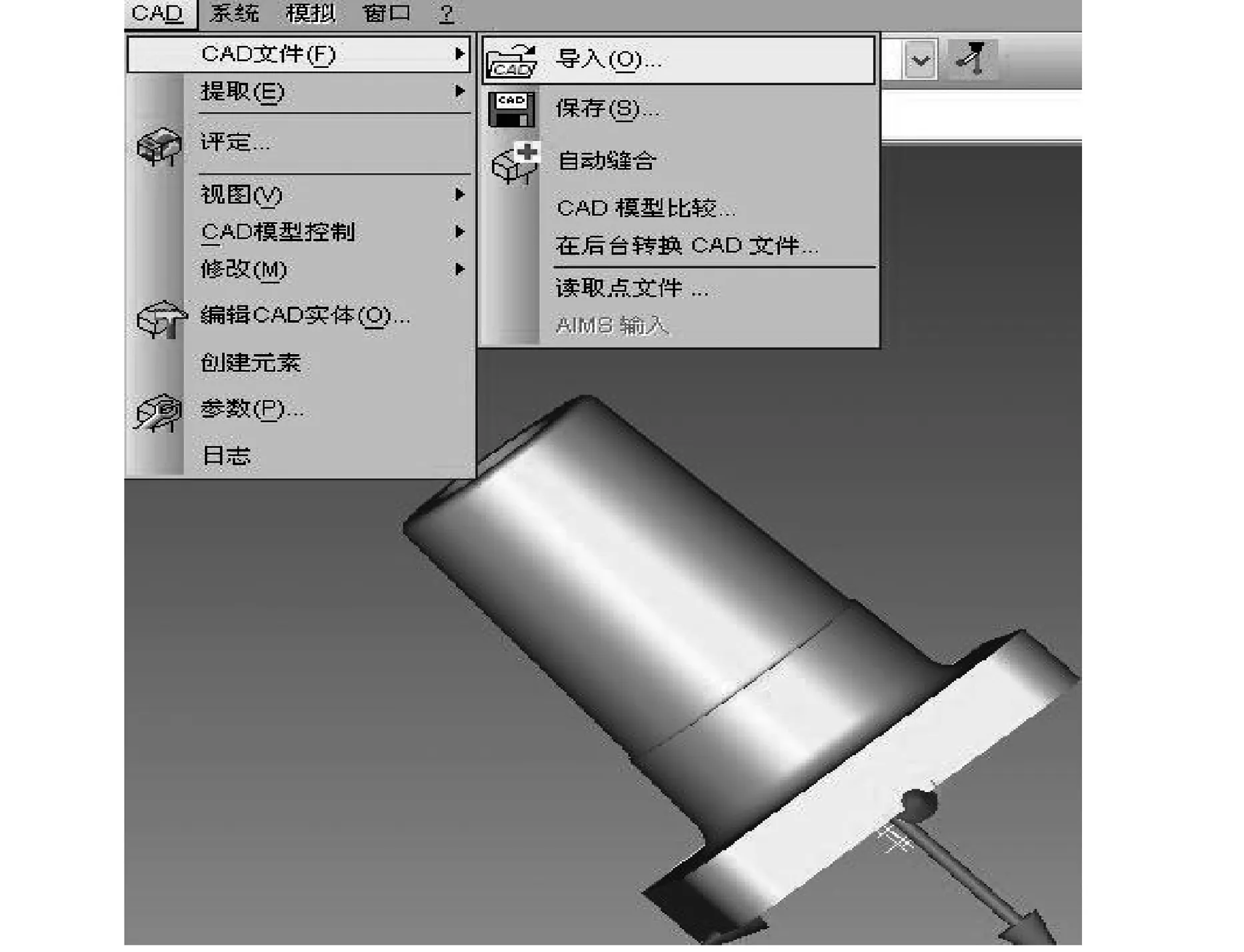

1)建立零点工装和零件模型,编写三坐标测量程序(见图3)。坐标系设置时将基本坐标系改为读取已保存的零点工装坐标系,初定位坐标系改为读取已保存的零点工装坐标系[7]。

2)工件相对于零点工装中心坐标的X、Y、Z轴的偏移量,这个偏移量是电火花机床完成加工的参照依据。这里使用了三坐标指令中的方槽指令,简单快捷,得到偏移量X、Y、Z,缩短了三坐标测量机的测量时间[8]。

图3 编写三坐标测量机测量程序

2.4 三坐标测量机和数控机床坐标转换关系

1)成品零件在三坐标上测量时,零点定位工装中心线沿Z轴方向安装,与在数控机床上的方向一致;但零件方向与在数控机床上加工时的方向沿Z轴旋转了180°[9]。

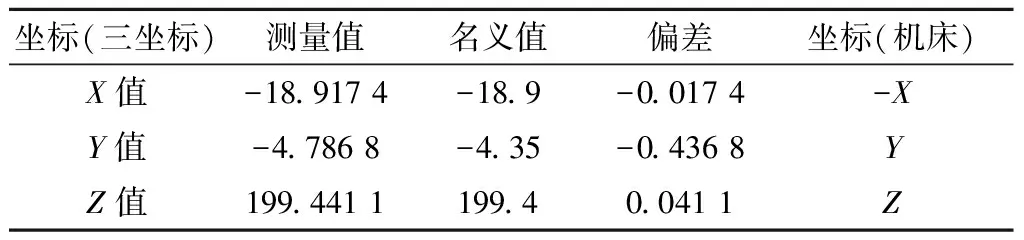

以表1测量尺寸为例,测量所得坐标值与在机床坐标系下的坐标值关系见表1。

表1 三坐标测量机坐标与数控机床坐标对应关系

2)半成品工件在三坐标上测量时,零点定位工装中心线沿Z轴方向安装,而在电火花上零点定位工装中心线是沿Z轴方向安装。

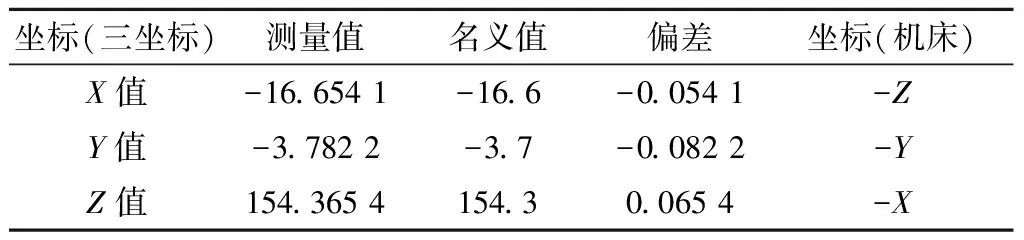

以表2测量尺寸为例,测量所得坐标值与在机床坐标系下的坐标值关系见表2。

表2 三坐标测量机坐标与电火花机床坐标对应关系

3)三坐标测量机和电火花机床坐标系基准的统一:第1步,用三坐标测出标准棒的总长ZC;第2步,用三坐标测出标准棒标准面到圆心的距离YC;第3步,把标准棒安装到电火花机床零点托盘上,用电火花机床的探头去触碰标准棒的ZC方向,因为标准棒会从三坐标上竖向变为电火花上的横向,所以在电火花上坐标系ZC就变成了XC,触碰完之后,机床会得到一个X轴的机械坐标值X1;第4步,计算机床X向托盘的零点值。

X0=X1+R+ZC+1

式中,X0是X轴上托盘的零点值;X1是电火花机床探头触碰标准棒后所得X轴坐标值;R是探头球半径;ZC是标准棒总长;1是回退距离。

同样的方法可以得到Y0、Z0的值,把X0、Y0、Z0这3个数值输入到机床系统托盘零点坐标值中,实现了三坐标测量机和电火花机床的基准统一。

3 三坐标测量机测量数据的坐标转换

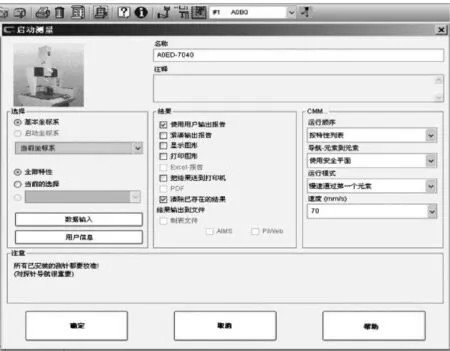

确定工件在三坐标测量机与数控机床、电火花机床上测量和加工的坐标转换关系后,对三坐标测量机传出的测量数据进行转换处理,在软件中修改赋值程序(见图4),这样数控机床、电火花机床读取的测量结果就是转换后的坐标值[10],与本机的坐标系完全一致,达到了在线自动检测的目的。

4 结语

经过加工验证,通过在线自动检测、坐标自动转换,实现的生产零件加工尺寸完全符合图样要求,达到了预期目的。本次课题通过对三坐标测量机所测零件数据与机床坐标系和工件坐标系进行对比分析,确定了坐标转换关系,在三坐标测量机软件中对赋值程序进行修改,实现了三坐标测量机测量结果可直接应用到机床系统中,并且为今后三坐标测量机在智能生产线中的应用提供了解决方案。

图4 三坐标测量机坐标转换处理程序