城市生活垃圾焚烧发电厂余热锅炉过热器运行参数分析

郝章峰

(上海康恒环境股份有限公司,上海 201703)

0 引言

据统计,截至2019年12月底,我国垃圾焚烧处理规模已达49万t/d,占全国垃圾无害化处理总量的50%以上,垃圾焚烧已成为城市生活垃圾处理的主要方式[1]。在能源回收利用方面,配套余热锅炉和汽轮机发电机组是垃圾焚烧能源转换的重要方式,但余热锅炉的蒸汽参数是却是制约垃圾焚烧能源转换效率的重要因素之一。从垃圾焚烧行业发展的历程来看,余热锅炉的设计主蒸汽参数从日本、欧洲最早期的0.8~1.6 MPa,200~300℃,历经4.0 MPa,400/450℃等中温中压参数,逐步发展到6.4 MPa,450/485℃的高温次高压参数;焚烧厂发电效率也从早期的14%左右提高到19%~26%,个别超高压再热参数机组甚至达到30%以上[2]。在此类高参数技术不断进步发展的进程中,制约余热锅炉高参数的最大瓶颈,就是换热面高温腐蚀问题。

虽然提高余热锅炉参数可大幅度提高垃圾焚烧发电效率,但是余热锅炉的安全稳定运行也受到了挑战,特别是高温、中温过热器的高温腐蚀问题尤为突出,频繁造成爆管事故,危害锅炉安全运行,严重影响电厂的稳定运行。

目前减弱过热器高温腐蚀的主要措施有两点[3]:一是通过严格控制过热器的进口烟温来降低过热器的金属壁面温度,让过热器在低腐蚀温度区域运行;二是采用抗腐蚀性更好的换热管材质来应对,特别是近两年堆焊技术、火焰喷涂技术、激光熔覆等防腐技术的应用,使锅炉参数的提升提供了保障。通过跟踪国内次高温次高压的垃圾焚烧余热炉的运行情况,对运行数据分析整理来推导出过热器(以高温过热器、中温过热器为研究对象)的高温烟气环境,分析过热器的换热面温度随运行时间的推移而发生的影响,与之对应的减温喷水量的变化趋势,及与过热器烟温的关联性;分析不同运行负荷下,过热器进口烟温和减温水量的变化幅度的差异与关联性。这些研究成果对垃圾焚烧发电厂余热锅炉的安全稳定高效运行、提高发电效率和焚烧行业技术提升都具有积极的意义。

1 研究对象及研究方法

1.1 研究对象和样本数据的选择

本文选取了山东某地典型城市生活垃圾焚烧发电厂余热锅炉(2号余热锅炉)为研究对象。该垃圾焚烧发电厂处理规模为2 250 t/d,配备3×750 t/d三条焚烧线和2台30 MW凝汽式汽轮发电机组。单台焚烧炉垃圾处理量为750 t/d,配套余热锅炉设计主蒸汽参数为压力6.4 MPa、主蒸汽温度485℃、蒸发量68.6 t/h。

该焚烧厂投产时间为2019年6月,运行至今。其中2020年2月受疫情影响,入厂垃圾减少,2号炉进行停炉维护,不列入研究样本;2019年6月—7月初为试运行期,考虑测量仪表的数据有效性和准确性,此期间的数据也未做收集;以2号炉在2019年8月—2020年4月,除去2020年2月,共7个月内的运行数据作为研究样本。

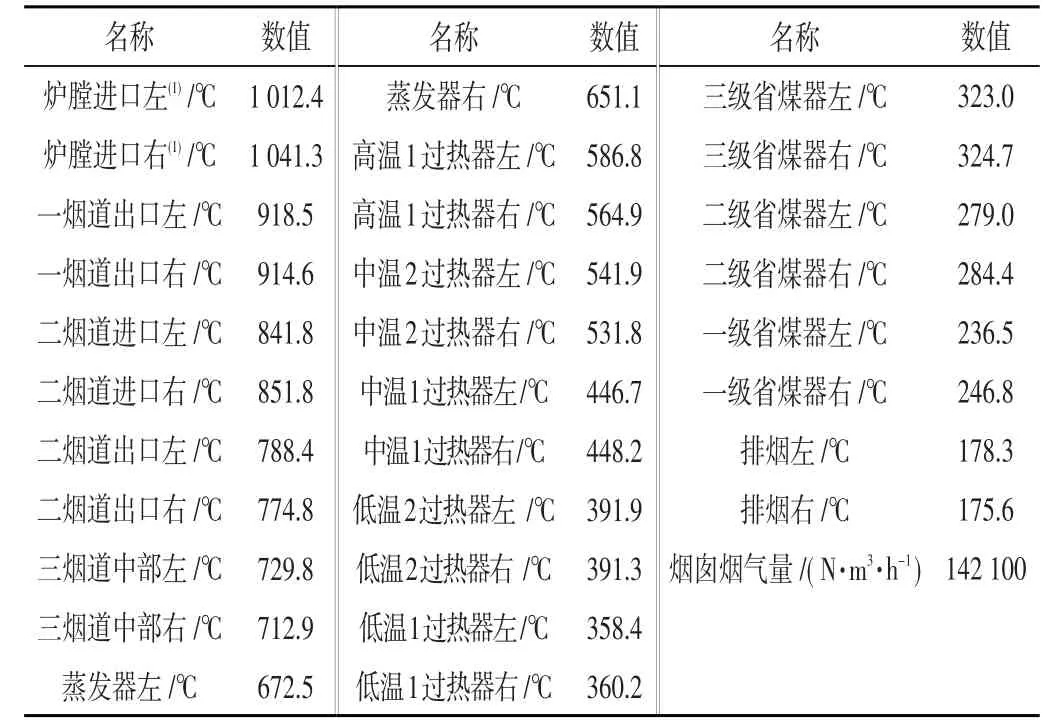

2号炉运行的烟气侧、汽水侧典型数据如表1~2所示。

表1 余热锅炉运行的烟气侧典型参数

表2 余热锅炉运行的汽水侧典型参数

1.2 研究方法

1.2.1 模型建立

首先建立焚烧炉-余热锅炉模型烟气流程和汽水流程,通过给定计算的边界条件,如锅炉效率、入炉垃圾组分和热值、入炉空气量和温度、锅炉运行负荷等,经质能平衡原理,通过软件迭代计算来模拟余热锅炉的运行工况,得到各工况下的模型数据(以下称为模型数据),再与对应的DCS记录的实际运行数据(以下称为运行数据)分析,以期推导这两者之间的差异和关联性,为修正两者的不一致性,和优化余热锅炉方案提供更有用的参考。

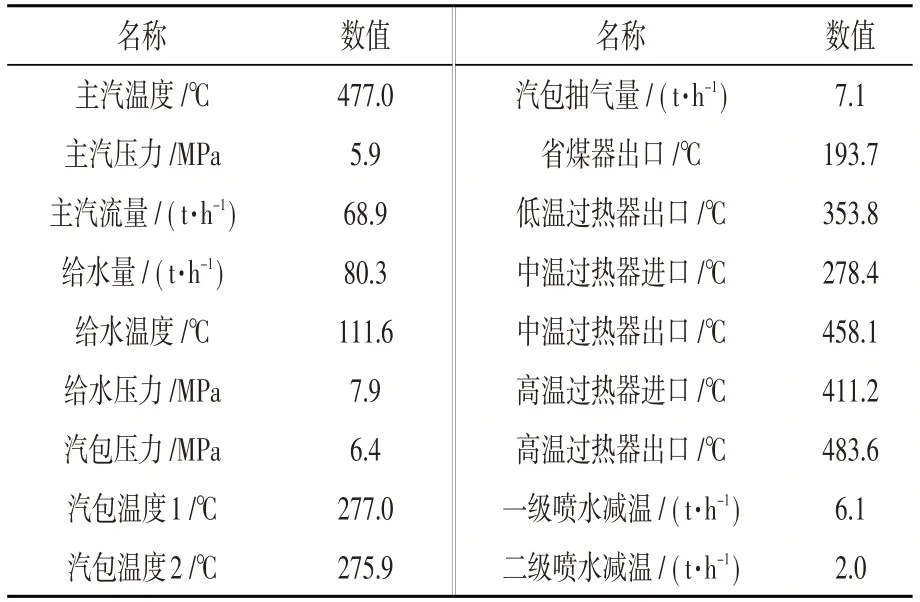

锅炉结构及受热面布置方式如图1所示,烟气流程依次为:焚烧炉、余热锅炉一、二、三烟道,水平烟道,省煤器烟道,锅炉出口。汽水流程根据工质流向依次为:给水管,省煤器,汽包,低温、中温和高温过热器,中间设置二级喷水减温器,最后至主汽集箱结束;烟气流程和汽水流程是耦合相通的。

图1 垃圾焚烧炉-余热锅炉结构

1.2.2 计算参数选取

烟气侧部分测点由于设备原因及安装位置限制,存在较大的测量误差[4],同时锅炉本身运行会产生局部流场与温度场偏差。从表1可以看出烟气侧温度炉左测点和炉右测点有10℃左右的偏差,高温、中温过热器左右侧的温度参数,也和运行经验参数有较大差距;对比锅炉运行的汽水侧参数,特别是过热器的喷水减温量,误差更是明显,因此将烟气测数值作为趋势考虑,不作为定量考虑基准。相较烟气侧参数,表2中锅炉汽水侧各参数的测量条件、仪表准确性、可靠性、精度都更优,实际测量参数也跟运行经验,理论设计参数匹配度更高,因此选用更多汽水侧参数作为定量分析的基准,通过汽水侧参数反算烟气侧参数来校核实际运行工况[5]。

2 余热锅炉过热器运行参数变化的规律

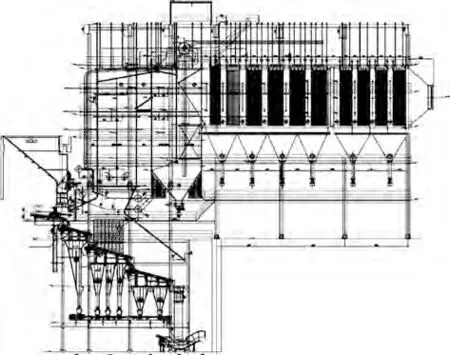

2.1 运行数据中过热器烟温随运行时间变化的趋势

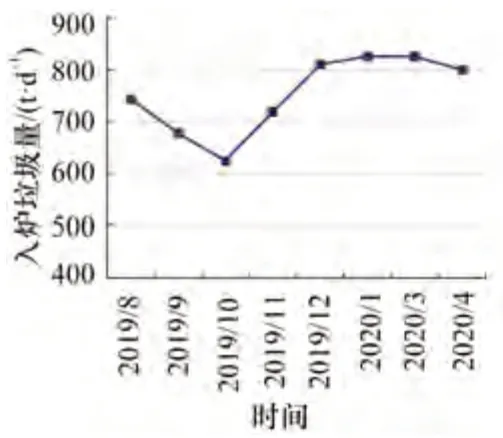

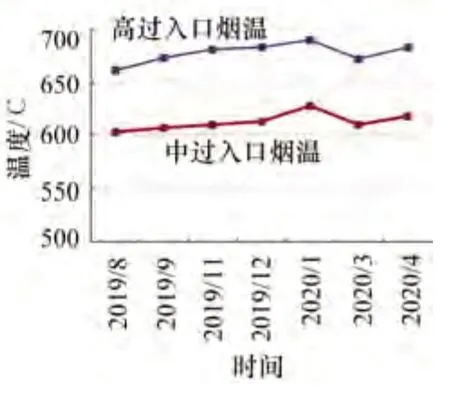

图2所示为该余热锅炉自2019年8月—2020年4月,DCS实测高过和中过入口烟温的变化情况。由图可知,2019年8月—2020年4月,各级过热器的入口烟温虽有较大波动,但总体呈现上升趋势,尤其是2019年12月,各级过热器的入口烟温有显著上升,这与焚烧炉-余热锅炉的负荷提升有关。自2019年12月以来,入厂垃圾量充足,入炉垃圾量显著增加,平均入炉垃圾量达到800 t/d以上,如图3所示,随着入炉垃圾量的增加,过热器入口烟温显著提升,高过入口热电偶实测温度达到600℃左右。过热器烟温随运行时间增长和入炉垃圾量变化关联性明显,呈正相关特性。

图2 过热器烟气温度变化情况(运行数据)

图3 分析周期内锅炉日平均入炉垃圾量(不含2020年2月)

图4 模型数据的高温、中温过热器入口烟温变化情况(MCR点工况)

2.2 模型数据中过热器烟温随运行时间变化的趋势并与运行数据对比分析

本节将对收集到的工况数据通过软件模型进行计算复核,通过拟合汽水侧各级过热器进出口蒸汽温度来反算各级过热器进出口烟气温度,并与DCS实测烟气温度数据形成对比。

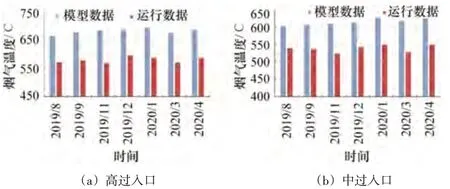

从2019年8月—2020年4月的采集数据中选取蒸发量接近设计MCR工况进行模型计算校核,高温、中温过热器入口烟温随时间变化的情况如图4所示。其中2019年10月运行负荷较低,无MCR工况点;2020年2月2号炉停炉,故图4不包含上述2个月的数据。由图可知,对运行工况进行模型计算,结果表明高过入口烟温都在650℃以上,并且随着运行时间的增加,烟温也呈逐渐上升的趋势,从2019年8月的656℃上升到2020年1月的690℃,增幅将近35℃。中过入口烟温有类似的变化趋势,随着运行时间的增加,入口烟气温度也逐渐上升,中过入口烟温从2019年8月的603℃上升到2020年1月的628℃,上升幅度约25℃。2020年2月停炉进行了清灰工作,3月和4月的烟气温度与1月相比略有下降,但与3月烟气温度相比,4月的高中过入口烟温继续上升。

高、中过热器入口烟温的模型数据与运行数据的对比如图5所示,由图可知,模型推算出的高温、中温过热器进口烟温(模型数据)都高于运行数据。如图5(a)所示,高温过热器进口烟温的模型值都在650℃以上,最高推算值为681℃,而运行数据均在600℃以下,两者的差值范围在90~115℃,平均差值为102.5℃。如图5(b)所示,中温过热器进口烟温的模型数据在600℃左右,与运行数据的差值范围在57~96℃,平均差值为76.5℃。据此,建议在设计余热锅炉时,宜充分考虑锅炉受热面在严重沾污状况下的换热能力,优化蒸发受热面和过热面的配比和布置,以对抗超温运行时的高温腐蚀问题。由图5的运行数据的趋势线可以发现,分析周期内的各月的运行数据无显著变化,推测其原因与运行烟气温度测点存在测量误差有关[6]。建议对实测值附加修正系数来消除误差。另外合理布置烟气温度测点方案,可提升运行中实测数据的可靠性和精确性。如采用双层温度测点的布置方式,充分考虑烟气的偏流特性影响;尽可能地将测量管伸入炉内,保证测量深度;以及定期清除仪表测量装置表面覆盖的积灰壳,保持热电偶的清洁等。

图5 高、中过热器入口烟温的模型数据与运行数据的对比

2.3 MCR点工况附近余热锅炉各级减温喷水量对比

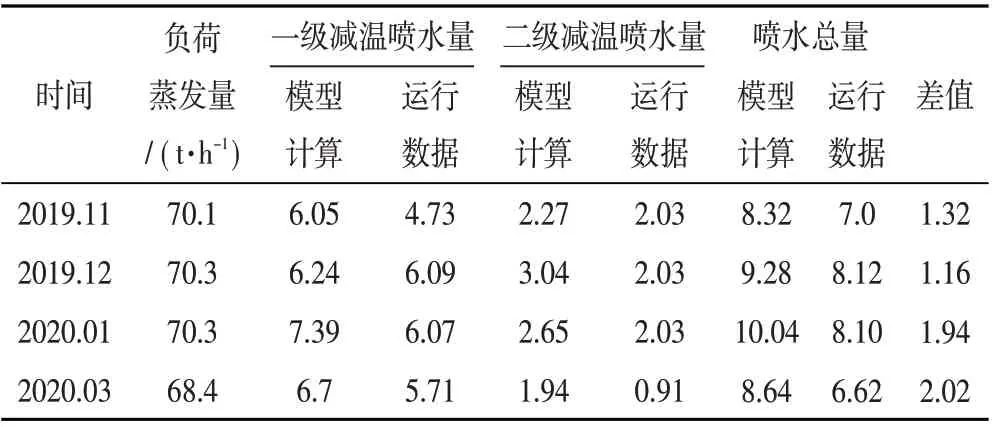

各级减温喷水量的模型数据与运行数据的对比如表3所示。

表3 减温喷水量模型数据和运行数据的对比

余热锅炉设计的一级减温喷水量(低温段)和二级减温喷水量(高温段)的最大量程分别为6 t/h和2 t/h。2019年12月和2020年1月负荷为70 t/h左右时,运行一级和二级喷水量达到最大量程,喷水计量值达到最大,约为8 t/h。但是模型计算结果显示,实际的总喷水量大于计量值,多出喷水量基本在1 t/h以上。另根据模型数据可以看出,随着运行时间的增加,减温喷水量也呈上升趋势,这和前文中所述烟气温度随着运行时间有所增加的趋势一致。这也佐证了垃圾焚烧余热锅炉的设计与传统燃料锅炉的差异,因为垃圾组分不均,以及锅炉受热面的积灰严重,易造成锅炉运行超温,与设计时不符。一旦锅炉超温运行,特别是高温过热器进口烟温超设计值,达600~650℃及以上时,对高温过热器的安全将是严重威胁。然而用减温水来调节余热锅炉汽温、烟温的作用非常有限,所以建议在运行中,把减温水量作为余热锅炉安全稳定运行的评价指标之一;当减温水超设计负荷且达到一定运行时间后,应当及时停炉,对余热锅炉进行清灰、检修与维护。

2.4 不同负荷下的烟温变化趋势

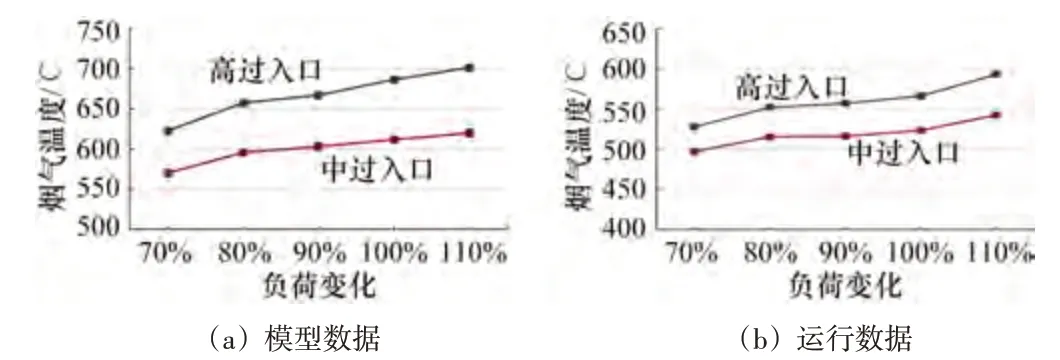

根据收集到的运行数据,以设计MCR工况为基准,选取同期11月份70%~110%不同负荷变化下的蒸汽侧和烟气侧数据,对各负荷下的工况进行模型计算分析,并与运行数据对比,具体分析情况如图6所示。

图6 11月份同期不同负荷条件下各阶段烟气温度变化情况

图6(a)所示为模型数据分析结果,可以看出各级受热面的烟气温度随着负荷的上升同步升高。当负荷由70%提高到100%时,高过入口烟温提高了约70℃,中过入口烟温也提高了将近50℃。图6(b)所示为运行数据不同负荷下各级受热面的烟气温度变化情况,运行数据显示当负荷由70%提高到100%时高过入口烟温提高了38℃,中过入口烟温提高了26℃;分析整段负荷变化,80%~100%区间相较70%~80%及100%~110%区间,高过入口和中过入口烟气温度上升梯度较平缓,表明余热锅炉在80%~100%负荷区间的运行较平稳,波动幅度小,可以把该区间作为运行控制的理想区间指导实际设备运行。

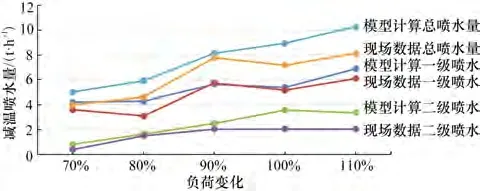

2.5 不同负荷下的喷水减温量变化趋势

图7所示为一级、二级减温喷水量以及总喷水量的随负荷变化而变化情况。由图可知,随着负荷增加,一二级喷水量也在增大。负荷由70%提高到110%,无论是模型计算还是运行数据,总喷水量都增加了约1倍。90%负荷时,二级喷水量运行数据已经达到了流量计的最大量程,即2.03 t/h,二级喷水量的计量值不再随负荷的变化而变化,而根据模型计算结果表明,二级喷水量在持续增加,110%负荷时达到了3.38 t/h,较大地超过了运行数据的2.03 t/h。

图7 不同负荷下的减温喷水量变化情况

3 结束语

(1)根据模型的计算结果,在焚烧炉运行初期,过热器入口烟气温度便超过605℃的设计值;运行数据也在运行一段时间后达到600℃。过热器前端蒸发受热面设计可能偏小,不能满足在实际运行工况下长期保证过热器换热面处于合理的设计烟温区间的性能要求。因此,在类似的炉型设计中,需要考虑布置充分的前端受热面。

(2)在运行半年后,过热器前入口烟气温度增加了近40℃,运行工况的稳定性较差。尽管该锅炉在二、三烟道内设置了蒸汽吹灰器,但实际运行后因吹灰器材质问题,吹灰器卡涩,无法正常运行,导致积灰无有效清除手段,换热效果差,后端烟气超温。因此,在锅炉设计中,需注意选择辐射受热面的清灰措施,以提高运行工况的稳定性。

(3)模型反算烟气温度与运行数据存在较大偏差,且模型计算烟温大于现场数据。高过入口烟温差值在90~115℃之间,中过入口烟温差值在57~96℃之间。偏差来源为热电偶的温度测量数值存在误差、模型计算数据对汽水测点的依赖。因此,运行项目需考虑烟气的偏流特性和测点布置的合理性,布置双层温度测点的同时考虑合理的伸入锅炉深度来保证实测数据的可靠精确。除此之外,在运行一定周期后,应对仪表进行维护或清灰,以校正温度测点。

(4)模型计算表明,减温喷水量大于现场运行数据值。90%的负荷时,实际喷水总量已达仪表最大量程,实际喷水量可能比现场数据多喷至少1 t/h以上。因此,针对运行项目,应对实际的减温水量做过热器烟温的关联性分析,并作为锅炉安全稳定运行的评价指标之一,而不应该把减温水作为垃圾焚烧余热锅炉的主要调节手段。减温水超量基本意味着过热器超过设计温度区间,有高温腐蚀风险加大的趋势,当减温水超设计负荷过大时,应当对锅炉进行清灰维护,延长锅炉设备的使用寿命。