基于多通道SSPC的小型智能配电器设计

杨秀涛,周 振

(贵州航天电器股份有限公司,贵阳 550009)

0 引言

配电器是型号装备电气系统的重要组成部分,一般组装于电源系统后级,主要用于电源系统的二次供电分配。其能够接收控制系统的指令,实现各型号设备的加电、转电、断电、保护等,并能够将执行状态传输到控制系统,以便进行状态监测。

传统的装备配电控制系统主要基于电磁继电器、接触器等机械开关元件[1],这种配电控制方式主要存在以下缺点:

(1)电磁继电器等机械开关器件触点寿命有限,抗过载和冲击能力较弱;

(2)选用的机械开关动作有噪声,线圈会产生电磁干扰;

(3)传统的配电器使用硬线指令信号进行配电控制,所有接口均引出,导致配套电缆数量较多,不但型号装备上电缆总质量增加,并且使得仪器仓内电缆连接状态复杂,布局困难;

(4)在电气系统设计过程中出于降额设计、冗余设计等可靠性考虑,选用的电磁继电器质量、体积较大,不利于装备系统的小型化、集成化设计;

(5)由于电磁继电器不具备过流保护功能,因此传统配电器往往需要增加熔断器、断路器等元器件,且过电流保护的门限值为固定值,保护动作时间是也是固定的,与负载电流的大小无关,不能根据用户实际的使用情况来进行调整。

本文通过对固态配电技术进行研究,将固体功率控制器(SSPC)研制技术与计算机控制技术进行融合,设计一种具有多路SSPC输出通道的智能配电器。该配电器能够通过CAN总线通信方式实现多通道负载可控,能对负载输出状态、负载电流、电压进行监测,并可实现保护动作时间随负载电流大小变化的保护特性。该配电器模块可为后续型号装配供配电系统一体化、数字化、智能化配套奠定基础。

1 固态配电技术发展现状

固态配电技术以固体电子元器件为核心,由三极管或MOS管等功率器件作为无触点开关,具有寿命长、可靠性高、转换速度快、低噪声、电磁干扰小等特点[2-3]。固态继电器作为一种典型的固体电子开关元件,目前已经在工业控制、航空航天等领域得到广泛应用。

固态功率控制器(SSPC)是一种将固态继电器和断路器融合在一起的智能开关,可通过远程控制方式实现对各负载通道接通与断开的控制,并能够反馈当前各负载通道状态信息,为上级控制系统决策提供可靠依据[4-5]。SSPC主要由一些硬件功能电路、MOS管等器件构成,通过控制MOS管的导通或者关断,从而实现对负载的接通、断开、保护、状态反馈等功能。

因此,以固态电子开关为核心构建固态配电系统,通过采用集成化设计,利用总线控制方式实现输出通道控制、电流电压监测、开关状态检测,并实现短路保护、过流保护等智能化功能,可满足未来型号系统对智能配电的需求。

目前,美国DDC公司推出的RP-26231000N1型、RP-26321000NX型等多通道SSPC模块,可用于航空航天和国防领域。Leach公司的EMP系列具备大电流传输及过载保护功能。国内在航空航天领域,对其研究的机构主要有天津航空机电有限公司、桂林航天电子有限公司、北京航天微机电技术研究所、陕西群力电工有限责任公司、振华群英电器有限公司等。其中,天津航空机电有限公司与北京航天微机电技术研究所正逐步在智能电源管理方面应用固态功率控制器。

2 智能配电器需求分析与设计

2.1 需求分析

本文所研究的配电器是某装备型号供配电系统的重要组成部分,主要实现装备配电管理,其能够接收装备计算机控制系统发出的控制信号,实现对装备设备供电控制、转电控制、断电控制,并实现输出通道状态监测、输出保护等智能管理功能。具体的功能需求可概括为以下几点:

(1)配电器通过CAN总线与装备计算机系统进行连接,指令协议满足CAN2.0,通信速率为250 kb/s;

(2)配电器具有16路通道输出,每一路输出通道可受总线控制,单路负载能力1~30 A可配置输出;

(3)配电器可实时监控各路输出电压、电流并上传数据;

(4)可根据上电后的单路输出状态进行过流、过压保护等;

(5)实现小型化、轻量化、模块化设计,具备通用拓展功能。

从上述功能需求可知,由于每一路输出通道需要最大驱动能力30 A,按以往配电采用电磁继电器的选型方式,为满足元器件降额标准,至少应该选择额定输出电流为50 A的继电器。以传统的JQX-1050 M电磁继电器为例,单个产品外形尺寸26 mm×26 mm×26.7 mm,质量50 g左右,仅16只继电器及其驱动电路布局后,其整体尺寸和质量已不能满足小体积使用要求。

鉴于以上情况,该型号配电器采用控制器+多路固体继电器的实现方案。其中,所选用的固体继电器不同于以往独立器件,而是将大功率MOS开关管及其驱动电路移到主控电路板,即是将多个SSPC集成设计到同一块电路模块中,共享一个控制芯片,集中数据采集,分散功率器件管理,最终形成具有多路SSPC输出的智能配电器模块。

2.2 总体设计

该装备智能配电器主要由主处理器模块、电源转换与滤波处理模块、CAN接口电路模块、隔离驱动模块、MOS功率开关电路、电流与电压检测模块。配电器系统功能原理如图1所示。主处理器模块主要负责与控制台计算机的CAN通信,进行控制台的指令解析,将相应MOS管进行开关控制,同时负责所有输出通道电压、电流数据的AD采集。隔离驱动模块主要负责将主处理器的控制指令进行电气隔离,并将该信号调理到MOS管的最佳开关控制信号;电压、电流检测模块主要实现将每路输出的信号进行隔离采集,经信号调整后送入主处理器的AD输入口。CAN接口电路主要解决控制器输出与CAN总线电平不匹配问题。电源处理模块主要负责将外部供电电源转换为内部主处理模块、隔离驱动模块等电路使用的电源。

2.3 主要模块设计及器件选型

2.3.1 主处理模块电路

主处理器功能为实现两路CAN通信,接收指令并回传信息,获取开关量信号,并进行相关操作,控制AD采集和数据存储,控制外部开关动作。控制器选用某公司的TMS320F28335,150 MHz,88个GPIO,256 kb×16闪存,3个SCI模块,2个CAN模块,1个SPI模块,16通道12位ADC,18路增强型PWM输出[6]。利用DSP自带的CAN模块控制2路CAN通信,最高波特率可达1 Mb/s。通过DSP的GPIO口,实现对开关量的检测与开关量输出控制。通过DSP的内置AD模块,实现对外部模拟量的采集。

2.3.2 MOS管及驱动电路

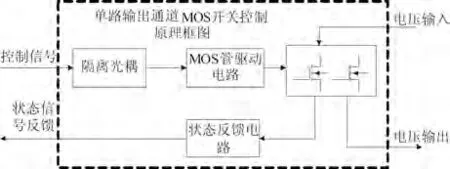

图1 配电器系统功能原理

大功率MOS管选用Infineon公司生产的IPB01510N5型MOSFET,该器件VDS耐压可达100 V,器件RDS导通电阻最大0.15 mΩ,允许最大导通电流180 A。主控芯片DSP发出的指令通过驱动电路,经隔离光耦后,输送到MOS管驱动电路。每一个输出通道上的MOS功率开关器件均采用2只并联的冗余控制方式,一方面可提高通道输出可靠性,另外一方面减小通道上的导通电阻,降低单个MOS管的发热量。其工作原理如图2所示。

图2 单路输出通道控制原理

2.3.3 电流采集电路

使用霍尔电流传感器检测每一路输出通道的电流值。为保证电流检测结果的精度,采用线性稳压电源TPS73201为霍尔检测电路供电。线性稳压电源TPS73201输入控制系统5 V供电,经分压电阻调节输出4.5 V稳定电压供电霍尔检测芯片。霍尔电流检测芯片采用allegro公司的ACS758KCB-150U-PFF-T。芯片工作电压3~5.5 V,导通电阻0.1 mΩ,总电流50 A通过时,压降仅5 mV。

2.3.4 CAN接口通讯电路

配电器通过CAN接口与外部控制台进行指令传输与信息交互。主处理器DSP28335中内置CAN总线协议控制器,只要外接总线驱动芯片和适当的抗干扰电路就可以很方便地建立CAN总线智能测控节点。本设计中采用PHILIP公司的TJA1050 CAN总线驱动器,TJA1050有个电流限制电路,保护发送器的输出级,使由正或负电源电压意外造成的短路不会对TJA1050造成损坏。此外,为了实现CAN总线接口的电气隔离,DSP输出的CAN信号需要先经过HCPL-5631光耦隔离,然后再接入TJA1050接口,其工作原理如图3所示。

图3 CAN通信接口工作原理

2.4 软件设计

控制器选用TI公司的DSPTMS320F28335,编程语言为C语言,该部分软件主要实现以下功能:

(1)通过CAN总线接收中央计算机指令,实现产品自检和参数设置;

(2)通过CAN总线接收中央计算机指令,对指定开关通道进行开启和关断控制;

(3)通过CAN总线接收中央计算机指令,对指定开关通道的电压、电流值进行查询;

(4)能够启动AD数据转换,获取当前通路的电压值和电流值;

(5)当产品相应通路的电压、电流值超过设定门限值时,能够主动切断负载,并向中央计算机发送报警信息。

控制系统主程序流程如图4所示。

图4 控制系统主程序流程

3 系统关键技术与实现

3.1 功率器件缓开通和缓关断技术

电气系统中采用硬开通、关断的驱动电路,在阻容性负载开通时,会产生较大的瞬时浪涌电流,在阻感性负载关断时,会在功率管两端产生很高的电压尖峰。为了能适用于各种负载,固态功率控制器的设计考虑与各种负载的兼容性,采用带有软启动、缓关断功能的驱动电路。

软启动、缓关断实际上就是当固态功率控制器开通或关断时,为减小阻感性负载关断时的瞬变电压和阻容性负载开通时的瞬变电流,提高配电器输出通道的带载能力,使配电器适用于电网中的各类负载。

如图5所示,电路的驱动中加入简单的RC网络,可解决固态开关EMC问题和后级开关的瞬通问题,同时也有效控制在开通瞬间的激增电流。

图5 RC网络实现的软启动缓关断驱动电路

针对感性负载和容性负载,电路设计过程中需要注意以下几个方面。

(1)负载接通时间不能太快,这样会引起固态开关EMC问题和后级开关的瞬通问题,也会引起在开通容性负载开通瞬间的激增电流过大问题。

(2)负载接通时间不能太慢,这样会使MOSFET开通大功率负载过程中的动态损耗加大,影响MOSFET的寿命。

(3)在感性负载输出端对地并联一个续流二极管,应对在控制感性负载关断时对电路的影响。

3.2 反时限过流保护技术

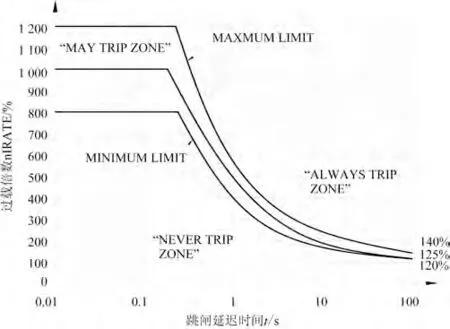

反时限过流保护是固态功率控制器的关键技术,也是实现智能保护负载的关键技术。反时限过流保护就是指保护装置的动作时间随负载电流的增大而自动减小的保护。一般来说,I2t形状的反时限保护曲线可以有效模拟线路的温度变化[7-8]。

通过研究配电系统的过负载特性,拟合出对应的反时限保护曲线。当系统中的负载出现过载情况时,配电器便能得出因过载而导致的线路上升温度,从而在线路发生过热损坏前切断负载,达到保护目的。

本智能配电器中通过对于热量的处理来判断负载是否过流,故采用的是极端反时限的过流保护特性。IEC255-3标准中极限反时限标准方程为:

式中:t为保护延时时间;TP为延时整定系数;I为当前负载电流,Ip为目标整定电流。

本文设IP=BIe,TP=A/80B2,则上述极端反时限方程可以简化为:

式中:Ie为额定输出电流;A、B为整定系数。

由于智能配电器的输出通道是长时间接通过程,当负载出现过载时,通电线路、功率器件会出现过载热效应。因此,配电器过流保护的时间不仅取决于当前的电流,与之前的电流值也有关。当配电器负载发生过流故障时,其负载电流是连续变化的,与额定电流的比例也在不断变化,为了使配电系统对动态电流能够具有记忆特性,需将反时限算法的数学模型转换为积分的形式:

为便于配电器中DSP处理器进行公式计算,将上述反时限数学模型式进一步离散化为:

式中:ΔT为采样时间;AIe2/ΔT为系统发热的上限值,即超过该值时控制系统应发出控制指令将功率开关关断;整定系数B=1.18;A值可根据需模拟的熔断器或继电器的延时保护特性选取参数;左侧电流倍率的平方和为电流的发热量的累积值(当负载电流大于额定电流B倍时,进行热量累积;当负载电流小于额定电流B倍时,直接散热,不进行热量累积,即认为其发热量为0)。

运用控制模块中的DSP处理器进行公式计算,当程序中方程式左边的累加值大于右边的阈值时,程序关断固态功率控制器功率开关器件,实现反时限过流保护。

极端反时限的保护时间t是I/Ie的二次函数,由A与B值可以获得I2t反时限过流保护曲线,如图6所示。

图6 跳闸保护曲线

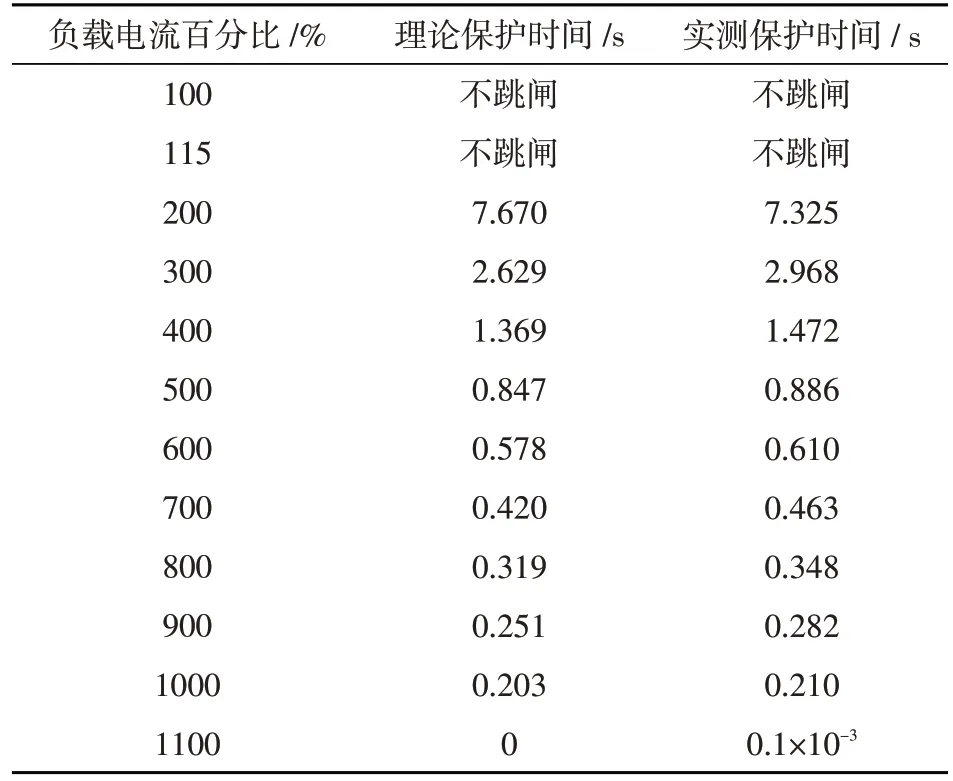

搭建原理样机电路,对上述I2t反时限保护电路进行验证。本次以输出通道10 A为额定负载电流进行验证,测试得到故障保护启动时间与负载电流关系如表1所示。

表1 反时限过流保护时间测试表

从测试结果可以得到以下结论。

(1)当负载电流小于或等于115%时,配电器能按规定要求不跳闸;当负载电流大于或等于120%,并且小于1 000%时,进入I2t保护,按跳闸保护曲线在相应时间范围内跳闸;当负载电流大于或等于1 000%时,进入系统短路保护,立刻启动跳闸。

(2)由于电路中元器件的参数差异、数据采集电路的AD精度差异、数据采集系统响应的差异会造成实测数据与理论数据有一定偏差,但是仍在跳闸保护曲线的允许范围内,达到了反时限保护的目的。

4 结束语

本文介绍了某型号装备供电系统用智能配电器的设计原理及关键技术,采用了固态配电技术方案,制作原理样机初步实现了系统要求的总线开关控制、负载状态监测、负载过流过压保护等功能。虽然目前固态配电技术在大功率化、集成化与小型化、故障诊断与检测等方面仍有大量研究工作需要开展,但随着半导体技术与计算机控制技术的不断发展,固态配电技术将是未来航天器、型号系统实现数字化、网络化、智能化的必然选择。