核设施废树脂搅拌数值模拟计算研究

孟祥达 曲晓锐

(中国核电工程有限公司,北京100840)

1 概述

核设施一般采用了离子交换树脂进行中低放废液的处理。这些设施产生的废树脂为颗粒状物质,通过除盐水输送到固体废物处理系统废树脂贮槽进行暂存衰变,然后输送到固体废物处理装置进行处理。废树脂和水的混合物输送属于液固两相流,在贮存和输送过程中容易沉积,造成贮槽和管道堵塞,而且废树脂具有一定的放射性,一旦发生堵塞,将对系统运行带来较大影响,并对设施维修造成困难。

在核电厂,国内已经运行的二代加改进型机组中,废树脂采用水泥固化工艺处理,输送和计量环节少,通过合理的布置将水泥固化线布置在废树脂贮槽下方,这样采用水力输送和重力输送就能避免堵塞的发生。随着国内三代核电厂和集中式废物处理中心的不断建设,废树脂的输送和计量需求越来越多,要求也越来越高,需要将废树脂从核岛运送到废物处理中心集中处理。同样在乏燃料后处理厂的建设中,需要使用槽车将废树脂从中低放废液处理设施运送到水泥固化设施进行水泥固化处理。为了确保废树脂的均匀混合、准确控制废物和水的比例、保证管道输送过程中不发生堵塞,进行了核设施废树脂搅拌和输送试验研究,同时采用计算流体力学(CFD)的方法对废树脂搅拌进行仿真计算,将模拟结果与试验结果进行对比,用实验结果验证仿真结果的真实性,为后续工程设计提供一条有效的计算途径。

通过试验获得了各种搅拌方式和输送工艺的大量试验运行数据,经过对比各种搅拌和输送工艺的性能指标,总结了最优搅拌方式和输送工艺。最终得出:采用三层叶片式搅拌桨方式进行搅拌,电机全频功率为7.5 kW,在频率为30Hz(转速大约为150r/min)及以上搅拌时的搅拌效果较好,最上和最下取样口混合物取样样品的浓度差小于20%[1]。

本文采用CFD常用分析软件Fluent对搅拌桨搅拌方式进行数值模拟分析,将模拟计算的树脂体积分数和试验结果进行对比,验证数值模拟的可靠性。

2 计算模型

本文以树脂罐进行建模分析,树脂罐装有离子交换树脂和水,通过搅拌桨对树脂和水的混合物进行搅拌。

树脂罐外形尺寸:φ1880x2690mm,全容积:6m3,有效容积:5m3,设计温度:0-50℃,设计压力:常压,采用聚丙烯(PP)塑料板焊接制作。树脂罐从下往上依次设置四个取样口(N4-N7),每个取样口的间距为450mm。树脂罐设有搅拌桨支架和搅拌装置,四周设有折流板,折流板宽度为40mm。搅拌桨采用三层的斜叶浆式搅拌器。搅拌装置的电动机采用由变频器控制的变频电机,可通过调整频率控制搅拌桨的转速。搅拌桨及电机参数如下:

浆叶参数:直径φ600,三层浆叶;

材料:碳钢;

搅拌轴直径:φ65;

转速:0-250r/min,对应变频电机频率0-50Hz;

搅拌电机功率:7.5 kW。

树脂罐示意图见图1。

图1 树脂罐示意图

本项目使用ANSYS Workbench自带模块建模、划分网格,采用非结构体网格,局部加密。有限元模型见图2。模型分为包含浆叶部分的三个动区域和外面罐子部分的静区域。模型初始状态上部为水,下部为沉积的树脂和水。根据试验测试湿树脂的湿真密度为1266kg/m3,湿视密度为820kg/m3,计算得下部树脂和水的混合流体内树脂的体积分数为0.65,湿树脂颗粒平均直径为0.6 mm。搅拌桨转速为200rpm。

图2 计算结构模型和有限元模型

3 计算方法和边界条件

3.1 计算方法

Lagrange法和Euler法是计算流体力学中研究固-液两相流动的主要方法[2]。其中Euler法将颗粒和流体都看作连续介质,颗粒和流体共同存在且相互渗透,同在Euler坐标系下处理,对模型中固相和液相分别求解质量、动量守恒方程[3],该模型适合较高颗粒浓度的固-液两相流计算。本文采用Euler-Euler双流体模型、标准k-ε模型对搅拌槽内的固液悬浮特性进行瞬态数值模拟,时间步长初始选取0.001 s,根据计算结果调整时间步长为0.005 s。

3.2 边界条件

本项目采用计算流体力学软件Fluent18.0 对搅拌槽内固-液两相流场进行数值模拟,采用瞬态计算,直到搅拌槽内速度场和浓度场都不再随时间变化为止,收敛残差达10-5以下。

自由液面采用对称边界条件;槽壁和挡板设为固体边界,采用无滑移边界条件,近壁区采用标准的壁面函数处理;浆叶和搅拌轴设置为旋转壁面条件。浆叶旋转区域和其他静止区域采用多重参考系法(multiple reference frame,MRF)处理[4],旋转区域在旋转参考系下计算,旋转速度即为搅拌转速,静止区域在静止坐标系下计算。两区域间的质量、动量和能量交换通过交界面进行。采用基于压力的隐式求解器,压力-速度耦合采用SIMPLE算法,离散格式采用一阶迎风格式。

4 结果和分析

图3为转速200rpm时浆叶的速度云图,叶端速度为6.28 m/s。浆叶直径为600mm,理论计算得叶端的线速度为:v=200*2π*0.3 /60=6.283 m/s,与模拟结果相同,证明MRF模型设置正确。图4为浆叶的压力分布云图。图5和图6分别为转速200rpm,T=15s时刻,竖直平面和距离罐底0.67 m平面的速度矢量图,可以看出在竖直平面,液流从液面经搅拌桨叶轮流下,冲击罐壁并沿罐壁向上流动,形成轴向流动,带动罐中的树脂颗粒流动,使树脂悬浮从而达到搅拌的目的。从水平图中可以看出,在搅拌桨推进方向,体积流受剪切力的作用沿推进方向运动,达到受控体积流的流动和输送。

图3 浆叶速度云图

图4 浆叶压力云图

图5 T=15s竖直截面速度矢量图

图6 T=15s据罐底0.75 m水平截面速度矢量图

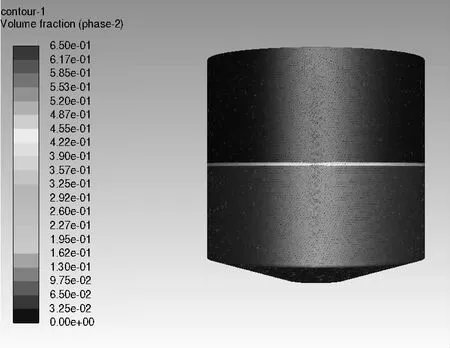

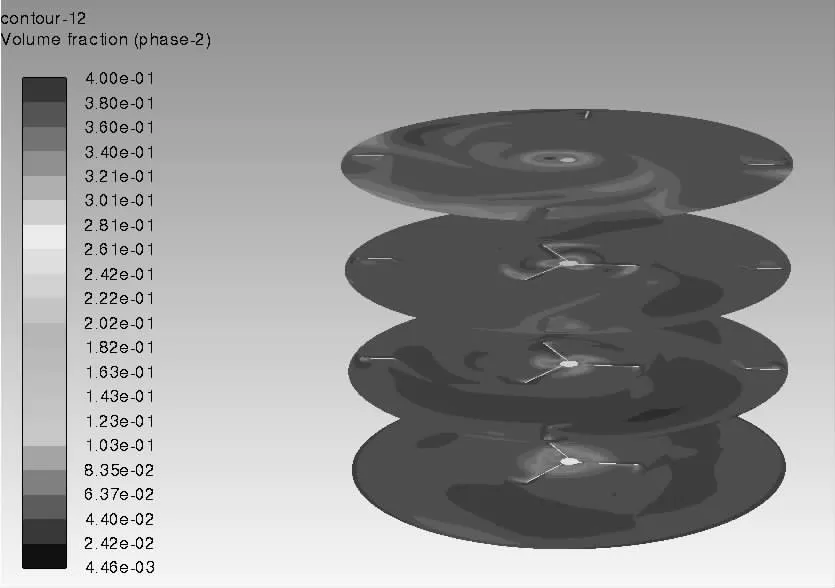

图7-图10为转速200rpm时,模拟的固体颗粒体积分数分布图。其中图7所示为初始时刻固液分布,树脂沉积在底部,底部树脂和水混合体积为整个流体区域的50%,树脂实际体积占下部树脂和水混合体积的65%。图8为T=15s时刻,整个流体区域树脂体积分布云图。图9显示的为T=15s时刻垂直截面上的固体颗粒体积分数分布,图10所示的四个平面为管嘴N4、N5、N6、N7所在水平面的树脂颗粒体积分数分布云图。从图中固体颗粒的体积分数分布看出,在200rpm的转速下,T=15s时刻,树脂基本搅拌均匀。将模拟计算结果和试验结果进行对比分析见表1。通过对比分析可以得知模拟结果和实验结果较为吻合。

图7 初始时刻树脂体积分数

图8 T=15s搅拌混合后树脂体积分数

图9 T=15s竖直截面树脂体积分数

图10 T=15s N4/5/6/7水平截面树脂体积分数

表1 树脂体积分数对比

5 结论

通过对比分析可以得知采用三层叶片式搅拌桨方式对废树脂罐进行搅拌,电机全频功率为7.5 kW,在频率为40Hz(转速大约为200r/min)模拟结果和实验结果较为吻合,最大误差为13.6%,模拟结果较为可靠,为后续核设施废树脂罐搅拌桨的选型提供了重要的方法。