减少链篦机料层厚度差

宋云锋,段再基,张瑞先,端 飞,黄世来

(马钢股份有限公司炼铁总厂,安徽马鞍山243000 )

引言

链篦机-回转窑方式是三种球团矿生产的主要方式之一,在生产过程中,高温气体穿过链篦机移动的篦床,对篦床上的球团干燥、预热,球团与气体间会发生传热传质过程,以及物理化学反应。其中链篦机布料是至关重要的一个环节,布料偏差直接影响成品球的质量、回转窑结圈周期以及能耗水平等。一般链篦机料厚差要小于30 mm,如果布料偏差超过要求,会直接导致生球在链篦机内鼓干、抽干、预热等过程不均匀,不仅导致生球容易出现炸裂,也严重影响到成品球的产量与质量。马钢220万t/a 链篦机-回转窑生产线通过攻关,链篦机料层厚度差从38 mm 降低到14 mm,各项指标大幅度改善。

1 原因分析

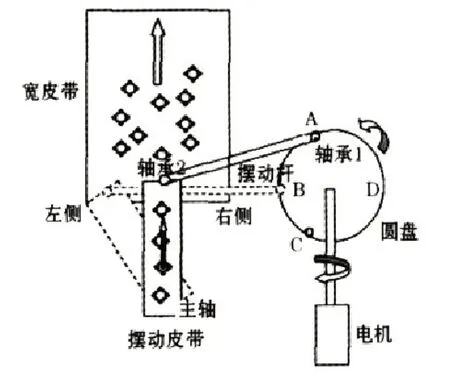

该厂链篦机采用的布料方式是摆动皮带+宽皮带+大辊筛方式,生球经皮带机输送到摆动皮带上(宽1 400 mm),摆动皮带依据四连杆机构原理运行(图1),即在摆动圆盘的转动下,带动摆动杆拉着整条摆动皮带围绕主轴做往复运动,使得摆动皮带上的生球分布到宽皮带上(宽4 750 mm),再经过辊式布料器筛分,使生球均匀地布到链篦机篦床上,此种布料方式出现链篦机料层不均匀的情况,横向和纵向厚度差过大,影响链篦机-回转窑系统的稳定。布料不均存在的原因分析:

(1)四连杆机构自身存在的缺陷。如图1 所示,由于四连杆机构自身存在的缺陷,摆动皮带在做往复运动的过程中,在宽皮带左右两侧的时间并不均匀对称,导致宽皮带左右两侧生球量不对称,时间长的一侧生球量较多,时间短的一侧生球量较少。

图1 摆动皮带运行原理示意图

(2)摆动皮带、宽皮带运行速度与生球量不匹配。摆动皮带布到宽皮带上的物料是成“Z”字型连续的,若宽皮带速度较慢,则会出现较小间隔的“Z”字型。若宽皮带速度较快,则出现较大间隔的“Z”字型。如果出现宽皮带速度过慢,宽皮带上球量过多,摆动皮带摆头就会碰到宽皮带上的生球,出现生球破碎情况;如果出现宽皮带速度过快,大辊筛会出现物料时断时续,链篦机布料出现拉沟现象。

(3)大辊筛两侧漏球量不一致。大辊筛在长期的运行过程中,由于大辊筛两侧辊面磨损、辊筛间隙变化、轴承磨损以及弯曲等原因,导致大辊筛两侧的漏球量不一致,到链篦机篦床两侧的生球量不一致。

(4)大辊筛到链篦机溜料板两侧挡板过长。在正常生产过程中,链篦机篦床两侧的侧板处都有边缘效应,宽约10 cm的薄料层,原因是溜料板两侧挡板呈倒“八”字型焊接,两侧挡板过长导致溜料板宽度收缩过多,即出现边缘料层较薄的情况。

(5)运行造球盘数两侧不对称。由于造球盘开启盘数不对称,造成输送生球皮带机上的本身载料的不对称,会造成物料分布不对称。

2 均匀链篦机料层措施

2.1 摆动皮带变频改造

通过摆动皮带变频改造,使得摆动皮带在作往复运动的过程中,在宽皮带左右两侧的时长基本一致,具体措施:

(1)在摆动机构转盘上增加一个接近开关,当摆头位于在宽皮带一侧准备换方向时,对应的转盘感应块(长宽高30cm×20cm×0.5cm,材质:碳素结构钢)正好位于接近开关上方,此时作为摆动皮带分段布料的零点。

(2)设定好摆动皮带和宽皮带赫兹数。当两侧料层厚度差较大时,适当降低摆动皮带赫兹数或者增加变频赫兹数的差值,增加摆头在两侧的速度差,提高调整幅度。

(3)生产过程中,测量链篦机料层厚度和摆头在宽皮带上的一侧(零点)运行到另一侧所需时间的分布。

(4)编写摆动皮带变频控制程序。

(5)设定好变频延迟的时间和变频的赫兹数,输入摆动皮带变频控制程序内。

(6)投入摆动皮带变频控制程序,在料厚区加快摆动速度,在料薄区降低摆动皮带赫兹数,实现链篦机横向均匀布料。

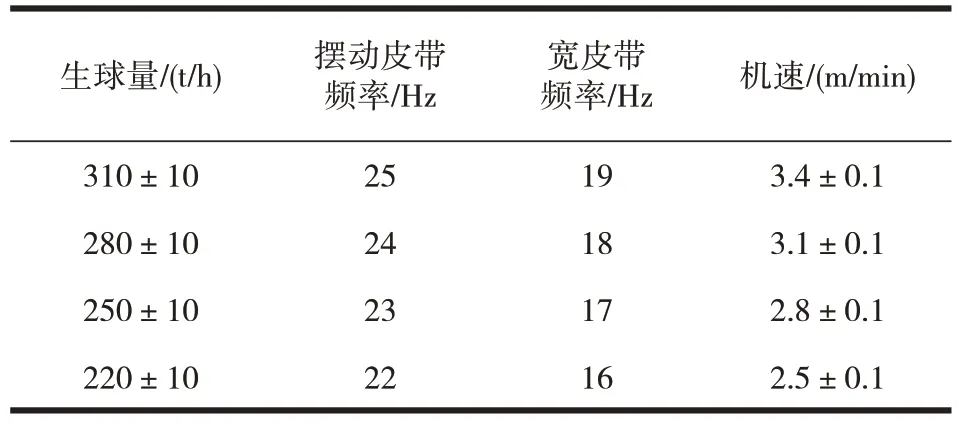

2.2 合理匹配生球量、摆动皮带和宽皮带运行速度

合理匹配生球量、摆动皮带和宽皮带运行速度的主要方法。现场观察大辊筛上的物料是持续稳定的,而不是时断时续。如果大辊筛上的物料出现时断时续,说明生球量、摆动皮带和宽皮带运行速度三者之间匹配不合理。经过生产实践,生球量210~310 t/h的匹配表如表1所列。

表1 生球量、摆动皮带、宽皮带运行速度以及机速匹配表

另外,由于球团原料的水分、成分等波动,导致造球物料的成球性波动,生球量的波动给布料的均匀性带来难题,为了稳定生球量,对原料系统的稳定性进行攻关。增加原料综合仓存储量、精矿粉室内打堆、行车抓干料等措施,烘干筒的进料水分从11%降到10%,通过及时检测烘干筒进出物料的水分,把烘干筒出料水分从7.6%控制到7.2%左右。加强对磨机电流的监控,要求磨机磨料量稳定在170 t/h 到180 t/h 之间;明确造球稳定的三个指标,一是生球流量波动幅度20 t/h 以内,二是生球落下强度在(5~7)次/0.5 m 之间,三是造球湿返率约20%,四是优化造球盘加水管分布。

2.3 提高大辊筛间隙稳定性

大辊筛功能是筛分生球,当因辊筛松动或者磨损等原因,间隙增大,出现漏合格球,大辊筛辊子长4 500 mm,有时辊子两端的间隙不一致,为了提高大辊筛间隙稳定性,采取以下措施:

(1)优化辊筛间隙调整方法。在调整辊筛间隙时,同一个间隙的测量,至少需要测量3 个点,各点间隙7~9 mm,测点分布为中间加左右两端,而且各点间隙相差1~2 mm。

(2)定期检查或更换辊子。利用每次检修的机会,检查辊子辊面磨损情况,辊子直径标准137~140 mm,直径小于137 mm的辊子需要更换,直径小于134 mm 的辊子报废;辊子转动时晃动幅度大、辊身弯曲变形的,及时进行更换。

(3)优化检修标准。在安装前,首先对每一根辊进行弯曲度测量(用一个划针作为检验工具),轴的弯曲度在2 mm 以上的辊视为不合格品不能使用;轴承座油路通畅,润滑油填充占油腔2/3;轴承座、减速机地脚螺栓紧固齐全;辊子长度要一致,同时要求两侧挡皮与辊子间隙不得超过7~9 mm;辊筛辊安装完后,应转动灵活、无卡阻现象。

2.4 其它措施

(1)链篦机溜料板两侧挡板下沿割除150 mm,减少倒“八”字型挡料板长度,增加溜料板布料宽度,与篦床宽度(4 500 mm)平齐,提高链篦机布料均匀性。

(2)造球工序两侧造球盘进行对称开启(如果造球盘总数是奇数,多一个造球盘的一侧的单盘给料量适当下调),提高输送生球皮带机上的本身载料对称性,提高链篦机布料的物料均匀性。

(3)加强链篦机篦板的维护。链篦机料层厚度差除了受布料系统的影响外,还与链篦机篦板的状况有关,篦板是链篦机篦床的重要组成部分,属于易损的工艺设备,如果得不到及时修复,大量生球从篦床漏下,在布料阶段或者在干燥预热过程中,链篦机料层厚度差上升,高温气流从漏球较多的部位穿过,出现“风短路”,料层横向气流极度不均,系统热能得不到充分利用。

3 结语

(1)生产稳定性提高。球团矿FeO 含量月均值从1.04%下降到0.41%;粒度组成中10~16 mm 的比例从80.23%上升到90.06%。

(2)能耗指标下降。煤气消耗从0.699 GJ/t下降到0.526 GJ/t;电耗从28.644 kWh/t下降到27.550 kWh/t;工序能耗从32.36 kgce/t下降到22.07 kgce/t。

(3)质量提升。球团抗压强度由2 329 N提高到2 549 N。

(4)基本解决了回转窑结圈难题。结圈周期从20天延长到200天以上,链篦机-回转窑大修周期从2年延长到2.5年以上。