偏高岭土、硅灰复掺对水泥混凝土强度与微观结构影响研究*

张兰峰 王恒昌

(1.广东交通职业技术学院土木工程学院 广州 510650; 2.华南理工大学土木与交通工程学院 广州 510641)

硅酸盐水泥作为极为重要的胶凝材料,熟料生产需要耗费大量自然资源。在水泥生产、使用过程中添加各种矿物混合材料,如偏高岭土、硅灰、粉煤灰、矿渣等,可达到减少水泥熟料用量和改善水泥基材料的目的。已有研究表明,采用多种矿物掺合料按适当比例复掺能够提高混凝土的力学性能和耐久性[1]。偏高岭土是超细高岭土经过低温煅烧而形成的无定型硅酸铝,属于高火山灰活性矿物掺合料,偏高岭土可促进水泥水化,提高混凝土强度和耐久性[2]。硅灰是在冶炼硅和硅铁合金时由石英和煤生成的副产品,混凝土中掺入硅灰后,其强度、密实度、耐化学腐蚀性得到较大提高[3]。研究水泥基材料的微观结构是从本质上解释水泥混凝土宏观性能最重要途径,P.K.Mehta指出控制水泥凝土强度的因素并不仅是内部孔隙率,而是孔径及其分布[4]。水泥混凝土在水化过程中,会产生大量孔隙,孔隙结构与分布对水泥混凝土的力学性质有重要影响。故文中以水泥混凝土孔隙结构、孔径分布及微观形貌作为对象,通过压汞法测定偏高岭土、硅灰、水泥不同配比掺和而成的水泥混凝土孔隙结构及孔径分布状态,揭示胶凝材料配比不同对孔结构及孔径分布的影响规律。电镜扫描法测试3种胶凝材料不同配比掺和制备的水泥混凝土微观形貌,研究偏高岭土、硅灰对水泥混凝土微观形态的影响。

1 试验用原材料

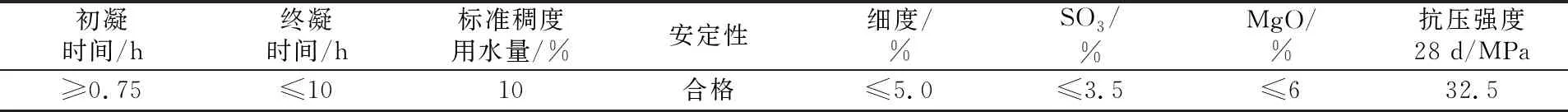

试验所用水泥为广州石井牌PF32.5粉煤灰硅酸盐水泥,水泥各项技术性能指标见表1。

表1 水泥各项技术性能指标

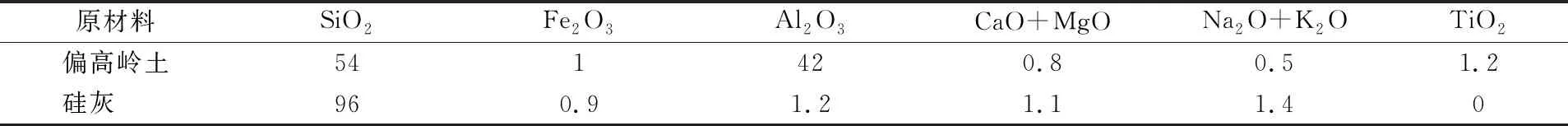

矿物掺合料用到偏高岭土和硅灰。偏高岭土、硅灰化学组成数据见表2。

表2 偏高岭土、硅灰主要化学组成数据表

偏高岭土中 Al2O3和SiO2含量较高,达到 96%,活性很高。硅粉的主要化学成分是SiO2,而且含有Na2O、CaO、MgO、Fe2O3、Al2O3等杂质。

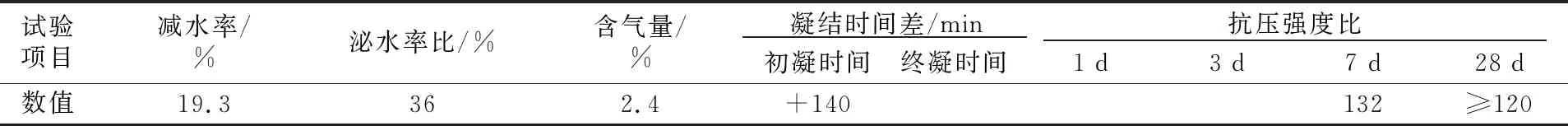

在水泥混凝土中加入JZB-PC3型缓凝高效减水剂,缓凝高效减水剂技术指标见表3。

表3 缓凝高效减水剂技术指标数据表

粗集料采用英德长丰石场生产的10~25,10~20,5~10 mm粒级集料,3种粒级集料质量比按10∶60∶30配比。细集料采用英德长丰石场生产的0~3 mm机制砂。矿料级配的粗集料粒径范围为5~20 mm,粗集料连续矿料级配设计依据JTG/T F50-2011 《公路桥涵施工技术规范》5~20 mm粗集料的连续级配范围。制备矿料级配所用的粗集料、细集料、矿粉均满足JTG /T F40-2014 《公路水泥混凝土路面施工技术细则》要求。水泥混凝土设计中,水胶比为0.45,高效减水剂加入量为水泥质量的1.8%,砂率为38%。

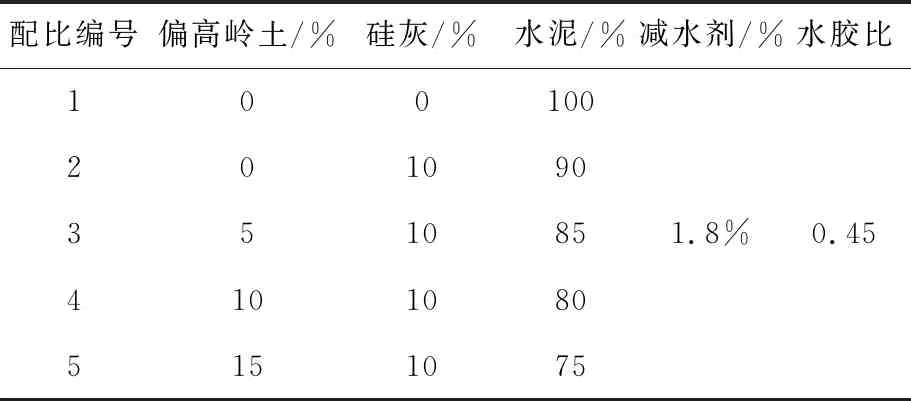

2 胶凝材料配比设计

根据已有研究表明,硅灰作为胶凝材料在水泥混凝土中的掺量约为5%~10%,硅灰掺量超过 10%时,硅灰掺量的增加会引起收缩值的陡增[5]。取硅灰的最大掺量10%,以此为基础间隔5%增加偏高岭土,偏高岭土、硅灰、水泥配比设计见表4,以编号1的胶凝材料配合比制备基准水泥混凝土。

表4 偏高岭土、硅灰、水泥配比设计表

3 水泥混凝土强度试验

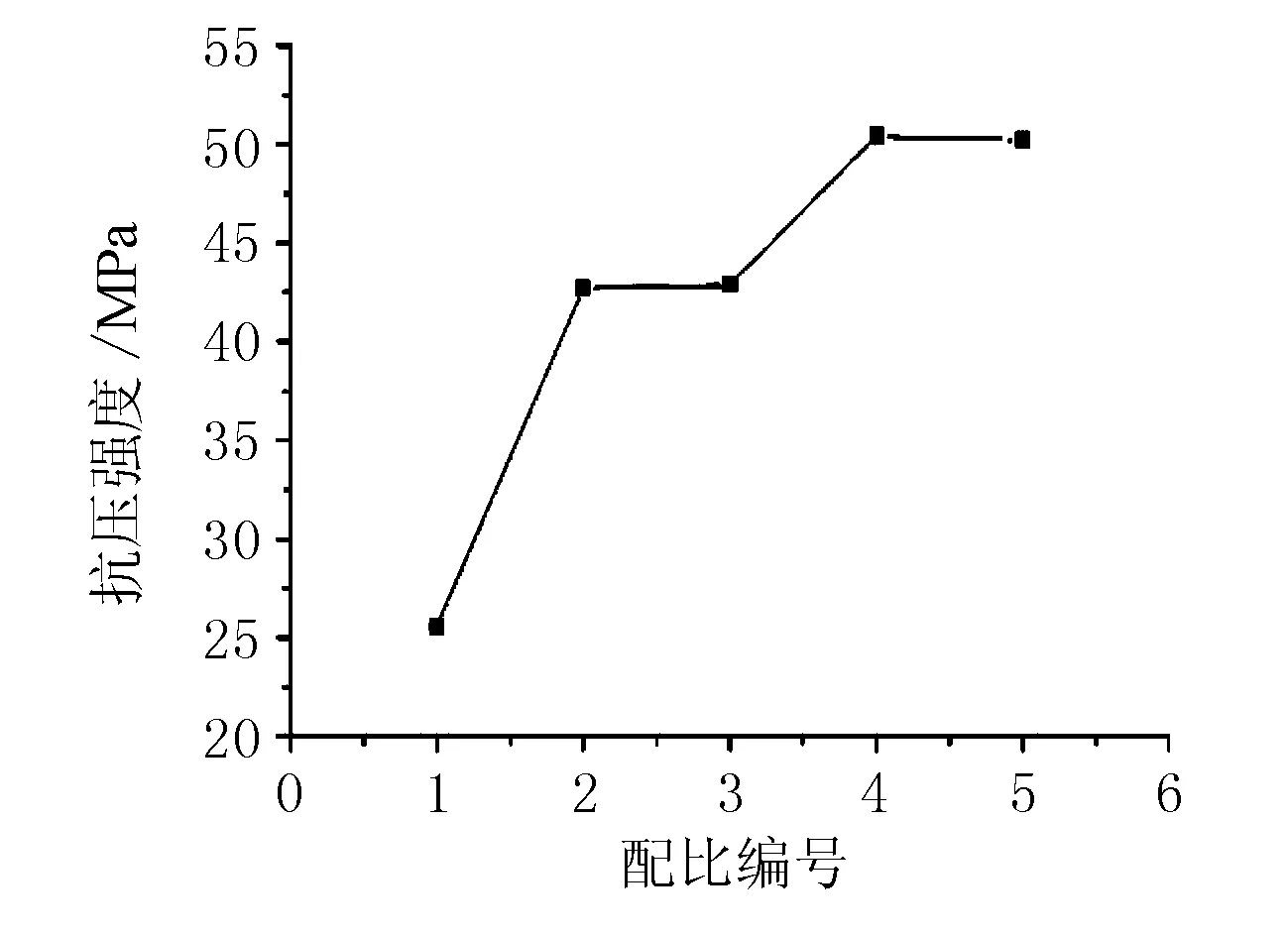

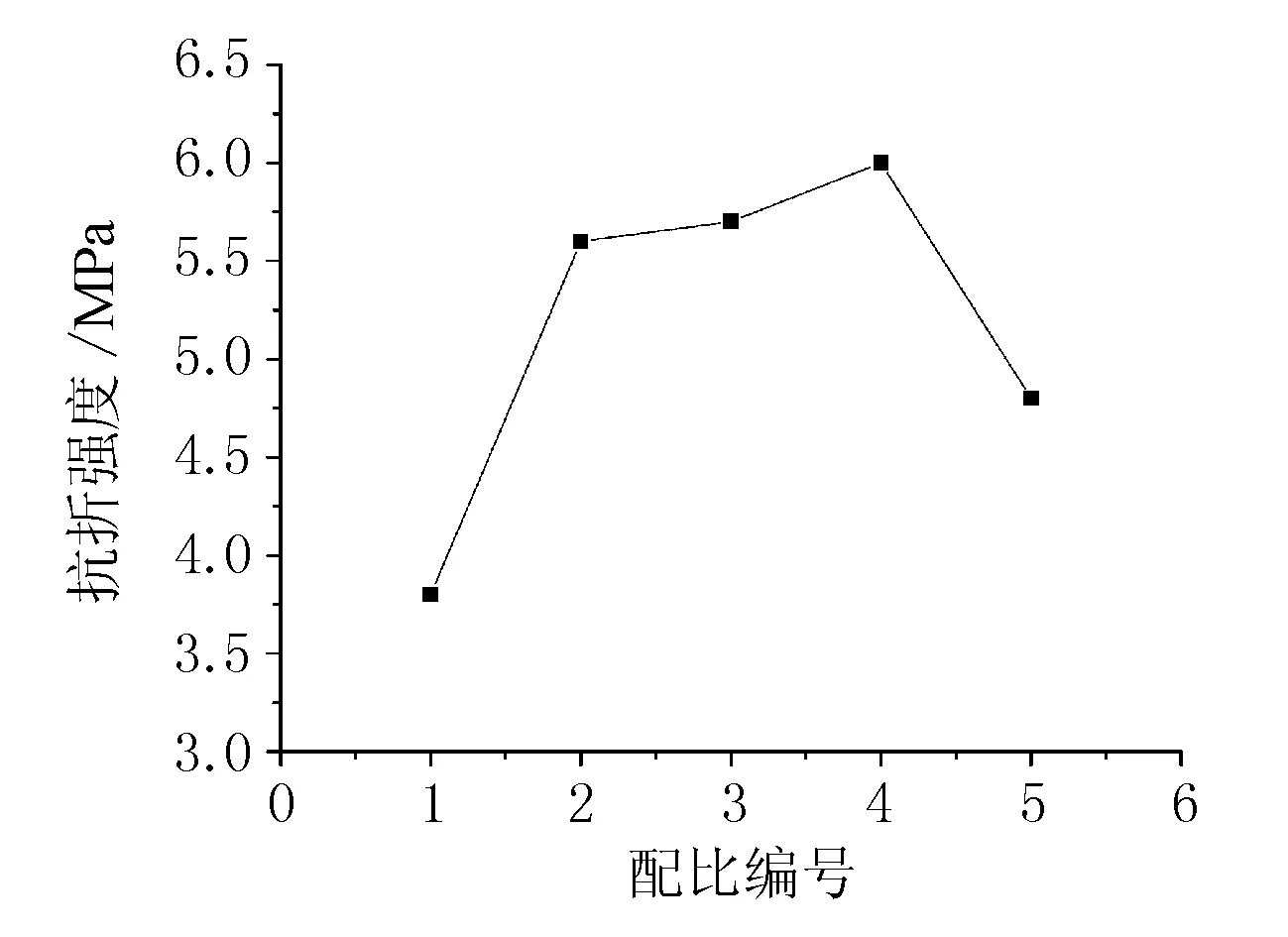

按照表4的胶凝材料配比分别制备混凝土试件,成型后脱模,在20 ℃、湿度95%条件下养护28 d。依据JTG E 30-2005 《公路工程水泥及水泥混凝上试验规程》中水泥混凝土立方体抗压与抗折强度试验方法,测定抗压强度、抗折强度,以研究偏高岭土、硅灰的掺量变化对水泥混凝土强度的影响。水泥混凝土28 d抗压强度、抗折强度试验结果数据见图1、图2所示。

图1 不同胶凝材料配比与抗压强度关系图

图2 不同胶凝材料配比与抗折强度关系图

图1、图2试验结果表明,配比1纯水泥制备的基准水泥混凝土抗压强度、抗折强度最低。配比2在配比1基础上掺加10%硅灰,水泥混凝土抗压强度提高了66.8%、抗折强度提高50%,强度提高显著。这是由于硅灰粉比表面积很大,火山灰活性很高,主要化学成分SiO2可与水泥水化产物Ca(OH)2发生二次反应,形成更多的C─S─H胶凝产物提高水泥混凝土的强度。通过配比2到5可以看出,随着偏高岭土掺量的增加,混凝土的抗压强度先增高,然后不变或者稍有降低,而抗折强度先增大后降低,并且降低幅度很明显。偏高岭土掺量加大,偏高岭土、硅灰在胶凝材料中占比例增加,导致强度主要来源的水泥含量减少,这是导致强度降低的主要原因。对比5组胶凝材料配比制备的水泥混凝土28 d强度值,可以得到胶凝材料配比4为水泥混凝土抗压强度和抗折强度最佳的配比。

4 压汞试验

压汞试验采用 9510 型全自动压汞仪测定水泥混凝土内部孔隙特征,该方法测定孔直径的范围从4 nm~200μm,比其他孔隙测定方法范围要宽很多[6]。本试验采用压汞法测定偏高岭土、硅灰、水泥不同配比制备的水泥混凝土孔隙结构,通过孔表面积、孔隙率、平均孔径、最可几孔径、临界孔径、孔径分布等表征孔隙结构形态。

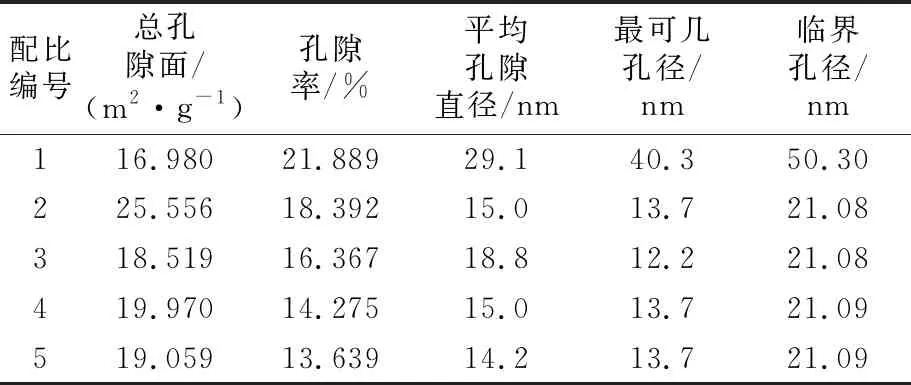

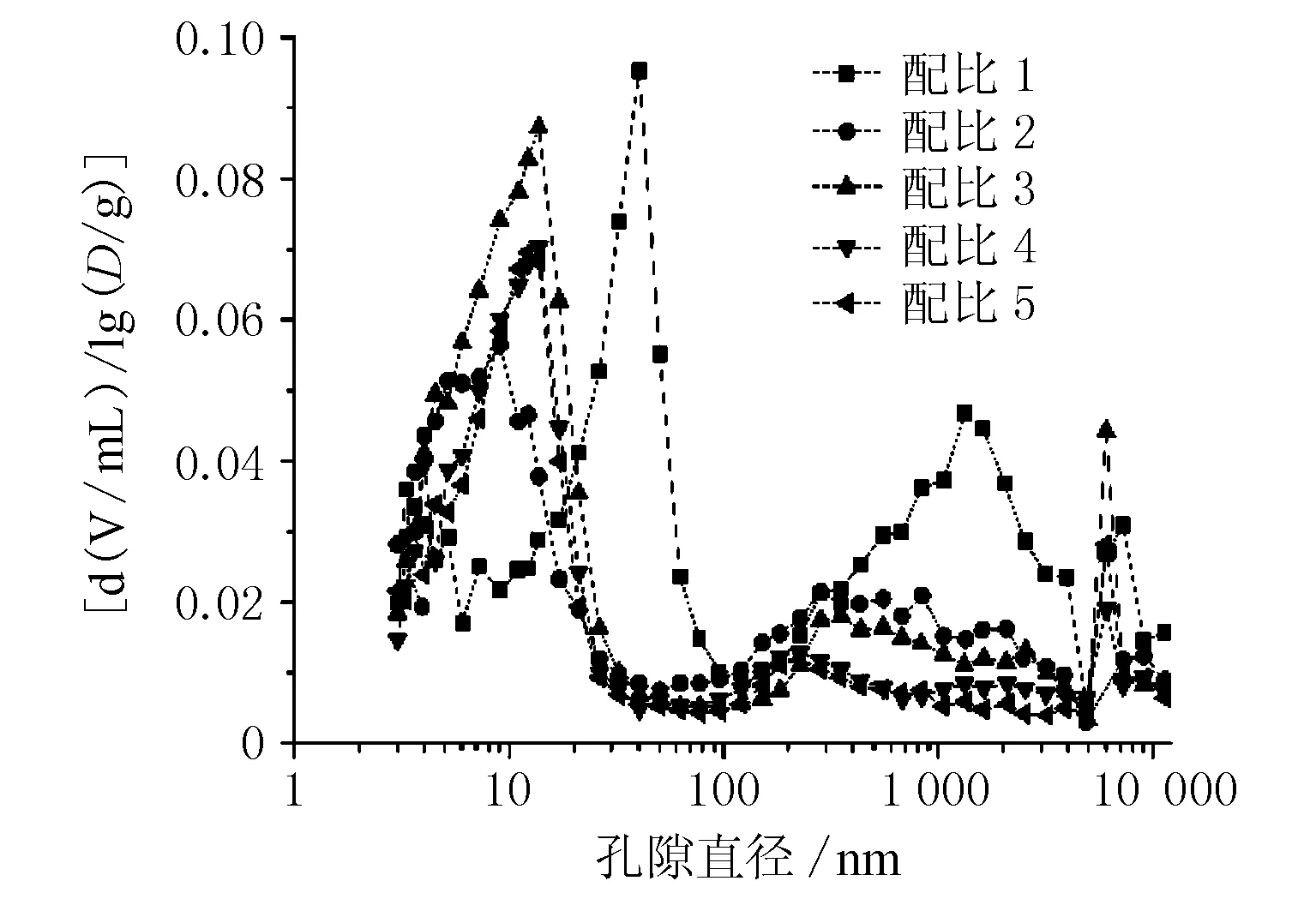

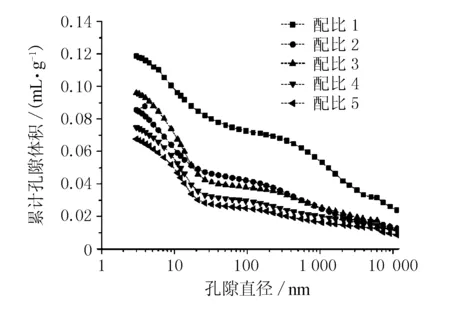

对于偏高岭土、硅灰、水泥不同配比掺量制备的水泥混凝土试样,在标准养护条件下保养28 d,取样进行干燥处理,用乙醇浸泡停止水化,浸泡24 h后取出,之后将试样在60 ℃真空干燥箱中干燥48 h。将干燥好的试样放在膨胀计测量管内,先进行低压试验,之后将充满汞的测量管置入高压测量槽内,进行高压试验。水泥混凝土压汞法试验结果见表6。孔径与微分分布曲线图见图3,孔径与累计孔隙体积曲线图见图4。

表6 水泥混凝土压汞法试验数据

图3 水泥混凝土孔径与微分分布曲线图

图4 水泥混凝土孔径与累计孔隙体积曲线图

总孔隙表面积、平均孔径、最可几孔径、临界孔径等参数表征微孔结构尺寸,孔隙率表征微孔结构总含量。临界孔径反映的是孔隙和渗透性和连通性[7]。临界孔径为孔径与累计孔隙体积曲线图上斜率的突变点,是压入汞的体积明显增加时所对应的最大孔径[8]。临界孔径是反映水泥混凝土渗透性的重要参数,孔径凡是大于临界孔径的孔均互不相通, 而孔径等于或小于临界孔径的孔则是相通的[9]。所以水泥混凝土临界孔径越小, 抗渗性和耐久性越好。孔径分布微分曲线峰值越高表明该区域内总孔隙体积越大,曲线峰值对应最可几孔径,表示小于该孔径不能形成连通的孔隙。

由表6可见,配比1水泥混凝土的孔隙率、平均孔隙直径、最可几孔径、临界孔径均最大。配比2水泥混凝土的孔隙率、平均孔隙直径、最可几孔径、临界孔径均相比配比1混凝土有大幅度减小,水泥混凝土孔径向小孔方向移动,大孔变小孔,细化了孔隙结构,使得结构更加密实,说明加入10%硅灰对于孔隙结构的改善显著。胶凝材料配比3、4、5水泥混凝土随着偏高岭土加入,孔隙率逐渐有所减小,但对于平均孔隙直径、最可几孔径、临界孔径几乎没有影响。

偏高岭土、硅灰、水泥不同配比掺和制备的水泥混凝土孔径分布数据和孔径分布见表7。

表7 水泥混凝土孔径分布表

已有研究表明,影响水泥混凝土结构性能和耐久性的关键因素是孔径分布,而不是总孔隙率。增加50 nm以下的小孔、减小100 nm以上的孔,均可提高混凝土的性能[10]。由表7可知,配比1制备的水泥混凝土小于20 nm的孔径占比为18.15%,占比最小,大于200 nm孔占比最大,也就是配比1混凝土有害孔占比最大,外界有害物质更容易侵入。配比2掺入10%的硅灰后,小于20 nm的孔径占比提高到32.22%,大于200 nm孔占比也有减小,无害孔数量增加,有害孔数量减少。这是因硅灰掺入后,硅灰中的SiO2与水泥熟料水化产物Ca(OH)2发生反应,生成C─S─H胶凝等物质填充了一部分孔隙,同时硅灰颗粒平均粒径约比水泥颗粒粒径小一个数量级,可有效地填充水化后的较大孔隙,使得大孔隙占比减小,小于50 nm占比提高到46.69%,有效改善混凝土的微孔径分布。胶凝材料配比3加入5%偏高岭土,小于20 nm的孔径占比提高到52.29%,相比配比1提高了34.14%,大于200 nm孔占比降低到37.08,相比配比1降低了14.37%。偏高岭土的加入大量增加了无害孔和少害孔的比例,减少了有害孔的比例。具有较高火山灰活性的偏高岭土与Ca(OH)2反应生成的C─S─H凝胶为孔径的细化做出了贡献。

在胶凝材料配比3的基础上,继续按5%的掺量递增偏高岭土,胶凝材料配比4、5相比配比3,小于20 nm的孔径占比几乎无增幅,大于200 nm孔占比有所降低,但降低幅度很小。表明在胶凝材料配比3的基础上,继续增加偏高岭土对孔径分布改善效果并不明显。

5 SEM扫描电镜试验

扫描电镜试验是观察水泥混凝土中各水化产物的微观形貌、密实度、结构均匀性,以及微观结构缺陷等的常规途径。对不同偏高岭土、硅灰、水泥掺量制备的水泥混凝土试样,在标准养护条件下保养28 d,取样进行干燥处理,用乙醇浸泡停止水化,浸泡24 h后取出,将已终止水化试样破碎,取其中心部位的一小方块断面在60 ℃的真空干燥箱里供干至恒重,对方块打磨,打磨过程中应保证试件观察面的平面度,以备进行扫描电镜试验。在5 000倍的放大倍数下获得偏高岭土、硅灰、水泥不同配比水泥混凝土SEM图片见图5。

图5 偏高岭土、硅灰、水泥不同配比水泥混凝土SEM图片(放大5 000倍)

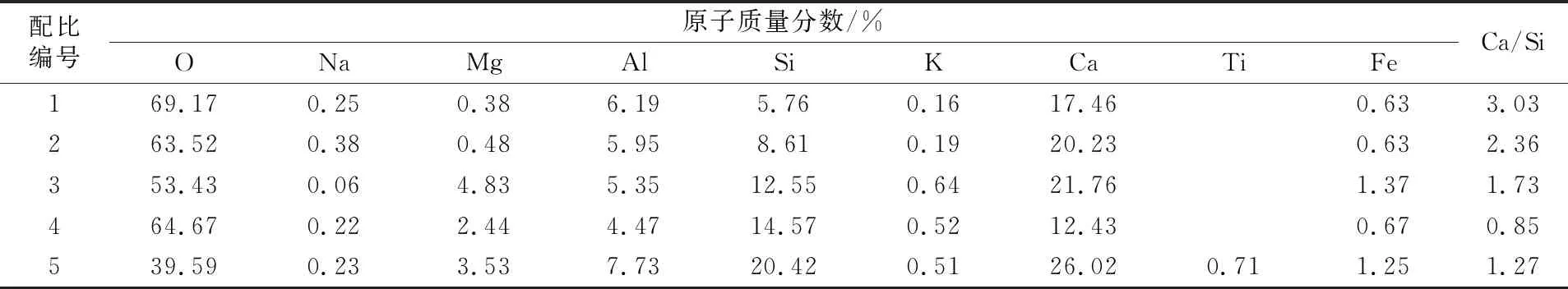

试验使用X射线能谱仪测试扫描电镜所选择的微区域内水泥水化产物凝胶C─S─H中的原子Ca/Si比值。以研究不同掺量偏高岭土、硅灰对水泥产物组成变化的影响以及与Ca/Si比值的关系。

胶凝材料配合比1水泥混凝土SEM图片显示,结构不是很致密,存在大量孔隙,可以明显看到大量结晶良好的Ca(OH)2晶体,Ca(OH)2晶体强度较弱,是水泥混凝土强度降低和耐久性差的主要原因之一。配合比2水泥混凝土SEM图中,可以更多看到交错交织网状结构的C─S─H凝胶产物和少量的Ca(OH)2晶体,结构相对致密。硅灰加入可以和水泥水化产物发生二次水化反应,填充了水化后的孔隙,提高水泥混凝土的密实度和强度。这与水泥混凝土强度试验结果、压汞法测定孔隙特征一致,10%硅灰的加入,可以有效提高水泥混凝土的强度,大幅度减小了平均孔隙直径、最可几孔径、临界孔径、孔隙率,无害孔比例增加显著、有害孔比例减小,对于孔隙结构的改善明显。配合比3水泥混凝土SEM图片中,交错交织网状结构的C─S─H凝胶产物进一步增加,Ca(OH)2晶体更少看到,结构致密。配合比4水泥混凝土SEM图片显示,28 d的水化产物结构非常致密,孔隙极小,这也是其抗压强度、抗折强度最大的原因。在配合比5水泥混凝土SEM图片中,可以更多看到交错交织网状结构的C─S─H凝胶产物,几乎看不到Ca(OH)2晶体,结构致密。偏高岭土、硅灰不同掺量水泥混凝土28 d龄期水化产物的化学组成与Ca/Si见表8。

表8 偏高岭土、硅灰不同掺量水泥混凝土28 d龄期水化产物的化学组成与Ca/Si

由表8可见,胶凝材料配比1水泥混凝土Ca/Si的值为3.03,由于扫描电镜所选择的微区域比凝胶颗粒更大,C─S─H凝胶属于纳米级颗粒,所以微区域内并不是单一的C─S─H凝胶颗粒,可能Ca(OH)2晶体掺杂到C─S─H凝胶颗粒中,从而增加了Ca/Si的值。通常Ca/Si约为1.5~2.0。配比2掺入10%硅灰,使得Ca/Si的值降低,这是由于硅灰的主要成分就是SiO2,促使Ca/Si比降低到2.36。Ca/Si的值基本随着硅灰、偏高岭土的加入而降低,偏高岭土、硅灰与水泥水化产物Ca(OH)2和由熟料水化生成的高Ca/Si的C─S─H凝胶发生二次水化反应,生成稳定性更好、结构致密的低Ca/Si值的C─S─H凝胶。胶凝材料配比4混凝土Ca/Si的值最小,水泥水化最为彻底。故硅灰、偏高岭土加入合理的配比对改善C─S─H凝胶结构和化学组成非常有效。

6 结论

1) 硅灰、偏高岭土按比例加入水泥混凝土中,能提高水泥混凝土的抗压强度和抗折强度。当硅灰、偏高岭土、水泥比例为10∶10∶80时,水泥混凝土28 d抗压强度、抗折强度最大,水化产物结构非常致密,孔隙极小。当偏高岭土掺量进一步加大到15%,生成更多C─S─H凝胶产物,几乎看不到Ca(OH)2晶体,水化反应彻底。

2) 掺加10%硅灰,水泥混凝土的孔隙率、平均孔隙直径、最可几孔径、临界孔径相比均纯水泥混凝土有大幅度减小,大量有害孔细化为无害孔。在掺入10%硅灰的基础上,再添加偏高岭土,混凝土孔隙率逐渐减小,小于50 nm孔隙百分比含量增加、大于200 nm孔隙百分比含量减小,孔径分布更加合理化。