锆合金板材微孔成形数值模拟与实验研究

付 明,刘剑锋,向 涛,柏 强,罗远新

(1. 中国核动力研究设计院,四川 成都 610200;2. 重庆大学 机械传动国家重点实验室,重庆 400044)

0 前言

锆合金是反应堆的关键核心材料之一[1-3],目前主要用于核反应堆的结构材料及燃料元件的包壳材料等。由于锆合金材料塑性大、导热性能差、燃点低,在机械加工过程中容易产生卷屑、粘刀[4,5],且容易产生加工误差,因此针对锆合金材料的切削性能研究较多。但是目前关于锆合金的塑性加工研究较少,尤其是锆合金板材的微孔塑性成型研究较少,这严重制约着锆合金材料的进一步发展使用。因此研究锆合金板材的微孔塑性成型技术具有十分重要的作用。

目前,微孔加工技术包括滚轧成型、振动切削、机械钻孔、电化学打孔、印压光刻和激光加工等。美国西北大学的Dongkai Xu[6]通过滚轧成型的方法加工不同形状特征的微孔,可在板材上加工出直径 0.1~0.3 mm范围内的微孔。美国西北大学的Ping Guo[7-9]提出微结构的椭圆振动纹理(EVT)成型方法,即切削刀具沿椭圆形轨迹振动并通过高切削速度的作用,在工件表面会形成所需的微孔结构。日本近畿大学的Kai Egashira[10]通过电火花线切割(WEDG)制作了横截面为D形且切削刃半径为0.5 um的微型工具,基于该钻削工具在单晶硅上钻削出孔径为6.7 um的微孔。韩国首尔国立大学的Se Hyun Ahn[11]通过控制电压和脉冲持续时间来控制定位距离,进而加工出包括阶梯孔和无锥度孔在内的各种形状的微孔,其中最小的微孔直径为8 um。上海交通大学的Chengpeng Zhang[12-14]利用压印光刻工艺在基板上加工制备出纳米级的微孔阵列结构,其微孔直径范围在90~300 nm。新加坡南洋理工大学的Krishnan Venkatakrishnan[15]利用激光加工技术在钛箔上加工出大量的亚微米级微孔结构。

虽然国内外学者研究不同材料的微孔结构加工制备技术并取得了不错的成就,但是涉及锆合金板材的微孔加工较少,而且现有的材料去除加工技术,如机械钻孔、振动切削、激光加工、电化学加工等存在效率低、精度低、重铸层和化学物质残留等缺陷,难以满足锆合金板材上微孔制备快速高效且高精度的要求。

本文通过有限元仿真模拟锆合金板材上微孔的压印成型过程,分析锆合金板材成型过程中压力和材料塑性流动随时间的变化情况。在有限元分析的基础上,通过制备的模具进行锆合金板材的微孔压印成型试验,验证锆合金板材上微孔压印工艺的可行性和可靠性。

1 微孔成型过程的有限元建模与仿真

1.1 有限元模型的建立

微孔的滚轧成型技术是指将锆合金板材放在滚轮与模具之间,通过滚轮和锆合金板材之间的相对运动,在压力的作用下使材料表面形貌发生变化,并将挤压外的材料充塞在有起伏细纹的模具形腔凸、凹处,从而在工件表面得到理想的特征。利用滚轧成形工艺加工制备微孔,其轧制示意图如图1所示。

图1 滚轧成型工艺示意图

由于实际的轧制过程较为复杂且影响因素较多,在仿真研究时对轧制过程进行合理的简化。锆合金板材的微孔成型过程的轧制仿真模型(压印模型)如图2所示,即将每一个微孔的轧制都视为一个单独的微型柱形模具进行压印成型。该微型模具整体呈现柱形,顶端设计为锥形,以便于轧制。通过对每一个微型柱形模具施加外界载荷使其向下运动,然后挤压锆合金板材获得理想的微孔特征。

图2 锆合金板材轧制模型简化示意图

在模型简化的基础上,利用有限元仿真软件MSC.MARC对锆合金压印成型过程进行仿真并建立有限元仿真模型如图3所示。图3中锆合金压印仿真模型中微型模具整体呈现圆柱形,通过对X方向的两个侧面、Y方向的两个侧面以及底面施加位移约束并完成边界条件的设置。压印成型仿真模型的网格采用六面体网格,成形过程中采用网格自适应技术调整网格质量。被加工的板材设置为锆合金,微型柱形模具材质为模具钢。

图3 压印仿真模型

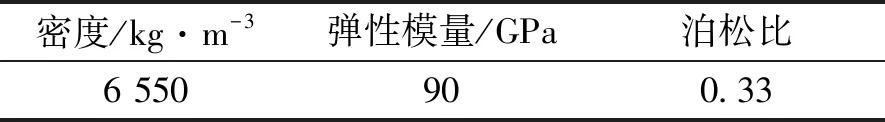

由于压印过程涉及到材料的塑性流动,除了需要输入锆合金的基本参数外,在仿真模型中还需要输入锆合金塑性变形阶段的相关参数,即应力应变曲线。本研究针对的锆合金其基本参数如表1所示。

表1 锆合金参数

选取典型的锆合金试样在MTS疲劳试验机对其进行拉伸试验,通过试验得到应力应变曲线如图4所示。从图4中可以看出锆合金材料的屈服极限约为425 MPa,抗拉强度为440 MPa;同时,计算出锆合金的伸长率大于15%,表明锆合金板材上微孔的加工制备采用压印成型这种塑性成型方法是可行的。

图4 锆合金试样拉伸试验

由于锆合金微孔的压印是一个塑形变形过程,在有限元仿真模型中只需要提供锆合金塑性变形阶段的数据即可进行压印成型仿真。在压印成型的过程中所有压头(微型柱形模具)均设置为刚体,锆合金坯料设置为变形体,所有压头一起沿着Z轴负向施加位移,最大位移为0.12 mm,然后所有压头反向运动卸载,运动到初始位置即完成卸载。

1.2 压印过程的有限元分析

为了研究锆合金板材上微孔压印成型过程中压力和材料塑性流动的变化规律,对建立的仿真模型进行求解。模型求解后得到锆合金板材微孔成型的不同状态如图5所示,其中图5a为微型柱形模具运动到最低位置的成型状态,图5b为微型柱形模具复位后的状态。

对比图5成型最大状态和成型终止状态的位移云图,可以发现在压头复位后,锆合金板材的位移出现了明显的减小,这表明在卸载后锆合金板材会有一定的回弹。为了进一步分析压印过程中材料塑性流动情况和压力的变化规律,对单个微孔的材料流动情况和压力进行分析。图6所示为单个微孔压印成型过程中压力和材料塑性流动情况仿真结果,从图中可看出在模具直径0.2 mm、间距0.3 mm、深度0.12 mm的工况下,单个微孔的最大压力约为40 N;同时,针对锆合金材料塑性流动情况分析发现最终微孔出现成形突耳现象,即图6b中椭圆示意部分。

图5 锆合金压印过程成型状态

图6 单个微孔压印过程中压力及材料流动变化情况

考虑到实际压印过程中,成型微孔的质量是最终目标。因此对单个微孔的成型质量进行分析,图7为微孔成型后不同角度的切片以及对应方向的外形轮廓曲线。可以看出成型微孔的表面直径0.2 mm左右,深度0.09 mm左右,轮廓形状也非常近似球面,表明成型微孔的质量完全达到预期要求。

图7 单个微孔成型轮廓

2 微孔压印试验研究

在微孔压印有限元仿真的基础上,以单个压头成型力为力能参数依据并将微孔成型尺寸参数作为目标设计压印模具。结合仿真结果及实际情况,设计长20 mm、宽20 mm的模具,利用激光加工技术制造模具,成型的模具实物如图8所示。通过图像检测设备对模具微特征进行检测,其加工精度达到0.08 μm,模具完全满足压印成型的要求。

图8 压印模具

利用该压印模具在 MTS疲劳试验机上对锆合金板材(5mm×10mm的规则试样)进行微孔压印成型实验,在规则锆板样件上制备出间距为0.3 mm,深度在0.03~0.06 mm范围内的微孔,试验结果如图9所示。压印成型的微孔为半球形,但是相较于有限元的仿真结果,试验得到的微孔深度有所不足。

图9 试验结果

为了进一步研究锆合金压印过程的成型规律,在压印模具其他尺寸保持不变的情况下,对模具压头的顶部进行削尖处理。对压印模具优化后,重新在MTS疲劳试验机进行试验,最终在规则(5mm×10mm)锆板样件上加工出间距为0.3 mm,孔深在0.1~0.13 mm范围内的微孔,结果如图10所示,试验数据与压印有限元仿真得到的微孔深度0.1 mm较为接近。同时,测量结果也表明压印成型的微孔表面质量较好,微孔的尺寸也基本满足设计需求。

图10 优化试验结果

综合锆合金板材的压印成型试验结果,并与有限元仿真的结果对比,两者最终得到的微孔质量和成型规律都是吻合的,表明了该锆合金板材微孔压印成型工艺是可靠的和可行的。

3 结束语

通过锆合金板材上微孔压印成型过程的有限元仿真和实验验证,分析了锆合金板材上微孔压印成型的影响因素和规律,明确了锆合金板材上微孔压印成型的可行性和可靠性。压印试验的结果证明通过压印成型的微孔成形精度高、成型质量好,这对锆合金板材的进一步发展使用具有一定的指导意义。