连退机组活套带钢跑偏新增检测方式及控制优化

罗卫东,葛 祥,贾 建,王浩晴

(马钢(合肥)板材有限责任公司,安徽合肥 230011)

1 概述

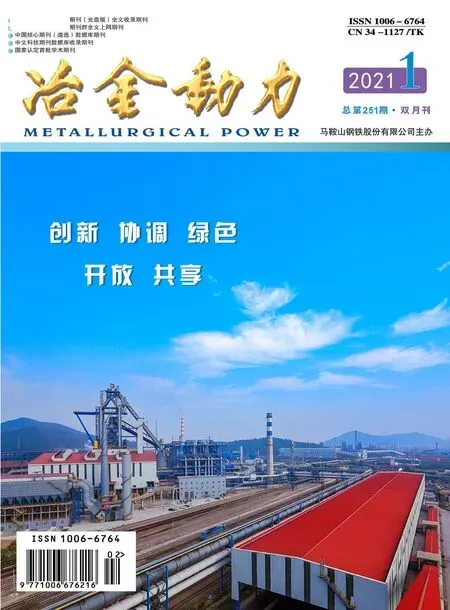

马钢(合肥)板材公司连退机组出入口活套均采用现代化立式双塔结构,其作用是为防止入口段焊接、平整机换辊或其他设备异常停机而储存、释放带钢,以保证退火炉运行的连续性。出入口活套总套量设计均为1 200 m,活套升降小车的有效行程为27 m,单活套带钢20 道次,双活套带钢共计40道次,活套内配备4 套双辊CPC(纠偏单元,以下简称CPC),1套单辊CPC,CPC液压缸的最大纠偏行程为±150 mm。以入口活套为例,活套设备结构分布如图1所示,活套出、入口带钢运行的最大速度分别为VOUTmax=420 m/min,VINmax=700 m/min,活套在高速、高位运行时,仅靠5套纠偏单元很难有效保证带钢在机组中心线上,且原纠偏控制设计方式为当纠偏液压缸行程超过80%时,纠偏控制单元直接向主线PLC 发出停车请求,没有智能化的对带钢进行纠偏,其控制方式存在缺陷。通过增加带钢边部检测光栅及声光报警器,并对PLC 程序及HMI 画面进行优化,彻底消除设计缺陷。

图1 活套的设备组成结构

2 纠偏单元的功能概述

当纠偏单元检测到带钢跑偏时,装在纠偏辊框架上的位移传感器将纠偏辊框架的实际位置反馈到CPC 控制器,CPC 控制器再根据CPC 测量元件的所测得的带钢的实际位置信号来控制纠偏辊的伺服液压系统进而移动纠偏框架,从而达到对带钢跑偏情况的纠偏效果。

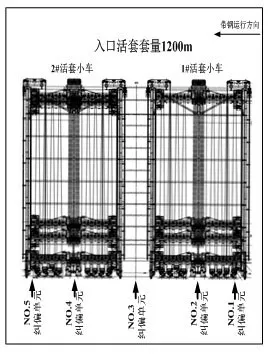

2.1 纠偏装置

出、入口活套CPC 采用的均是比例控制纠偏装置,纠偏控制系统包括控制器、数模转换装置、伺服阀、控制对象、电感检测装置等,结构模型如图2 所示,转向辊A、B 垂直安装于机组中心线水平位置,纠偏辊I、II 安装于一个摆动机架上,转动枢轴位于纠偏框架的入口侧,带钢检测框架和执行机构均安装于纠偏框架的出口侧,当带钢检测框架检测到带钢跑偏时,纠偏控制器计算出纠偏框架需要执行的偏移量Ue,执行机构驱动纠偏框架绕着转动枢轴转动,在水平面上转动所形成的夹角为δ,对入口跑偏的带钢进行纠正,使纠偏框架出口的带钢在机组中心线运行,其中比例控制纠偏装置的纠偏能力计算公式为Ue=Lsinδ,L 为带钢进入纠偏辊和离开纠偏辊切点距离。

图2 比例控制纠偏装置的结构模型

2.2 主线PLC对纠偏量的处理

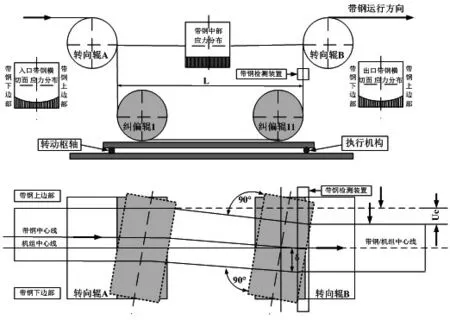

CPC 控制器通过Profibus-DP 网络向主线PLC发送状态字,当活套内CPC 执行机构的纠偏量达到设计能力的80%时将发出停车请求,且活套内的CPC 控制功能块触发中央段(炉区)PLC,将直接导致炉区快停,严重者致使炉内带钢瓢曲。考虑到CPC可能误发状态字,且即使带钢跑偏,操作人员也很第一时间难发现,不能够有效的加以干预,因此原PLC 功能设计存在严重缺陷,据统计因带钢跑偏导致的停炉如表1所示。

表1 功能优化前因PLC设计缺陷导致的停炉

3 活套内带钢跑偏检测的优化

仅依靠CPC 检测活套内带钢跑偏,且只有CPC纠偏量作为触发停车的条件是远远不够的,且活套内的CPC控制功能块触发中央段(炉区)PLC是非常不合理的,因此需要在原设计的基础上,加以功能优化,以便智能化的早发现、早干预。通过对CPC纠偏量程进行分段处理、增加活套带钢边部检测光栅及声光报警器等,提高带钢跑偏检测的准确性,同时能够提醒操作人员提前介入并加以干预。

3.1 CPC纠偏量与带钢位置显示

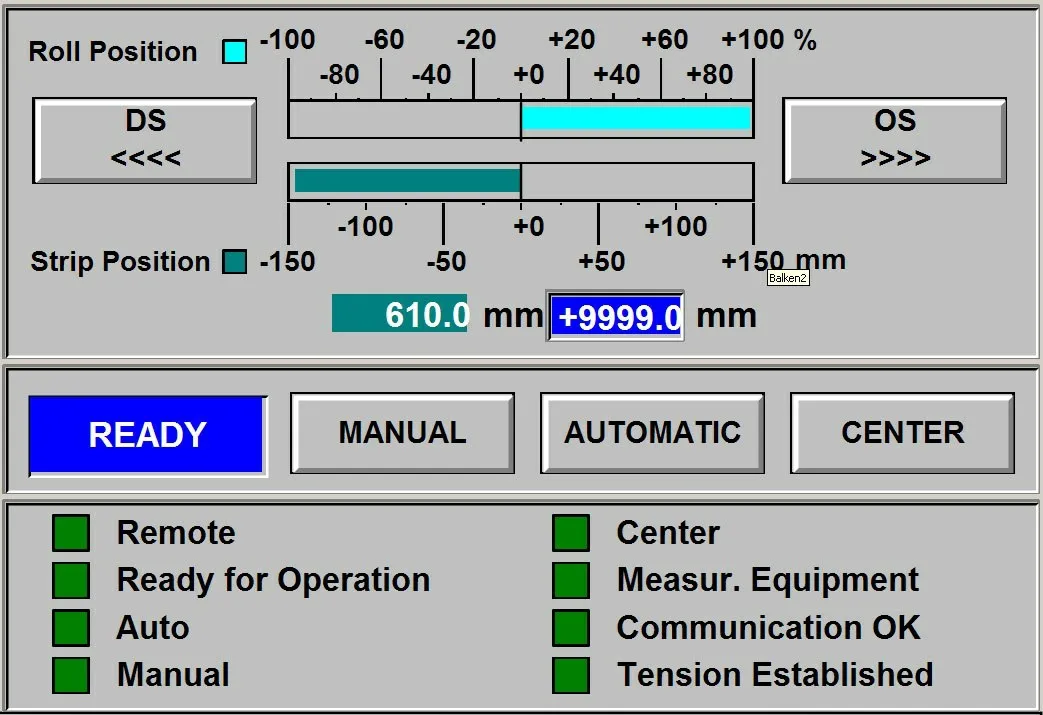

由于原PLC 控制程序对CPC 控制器发出的纠偏量处理比较单一,原设计为当带钢跑偏直至CPC的纠偏量100%时,中央段由工艺速度(约200 m/min)直接停机,增加了带钢断带及瓢曲的风险,且HMI 画面没有对CPC 的状态做实时显示,不便于操作人员及时掌握带钢运行状况。因此通过对HMI画面进行优化,新增CPC 纠偏量与带钢位置及CPC状态实时显示,如图3所示,以便于操作人员观察带钢运行情况,及时消除潜在风险。

图3 CPC纠偏量与带钢实时位置

3.2 新增带钢边部检测光栅

由于CPC 装置的数量有限,不能够呈现活套内所有道次的带钢的跑偏情况,因此在每个活套小车的第一个道次带钢前底辊的操作侧、传动侧的边沿分别安装一个自反射式光电开关,光电开关的感应距离可根据单个活套小车的长度进行调整,当带钢跑偏至边部并触发到光电开关时,主线PLC 接收到信号并对其进行处理。为防止带钢边部检测开关被误触发而导致设备异常停机,PLC 程序内对该信号进行2 s时间的过滤,被触发的信号2 s内自行恢复时,设备将保持运行;当被触发的信号超过2 s 且CPC纠偏量超过设定值后,相应区域进行停机,同时HMI画面实时显示光栅信号状态。

3.3 新增声光报警器

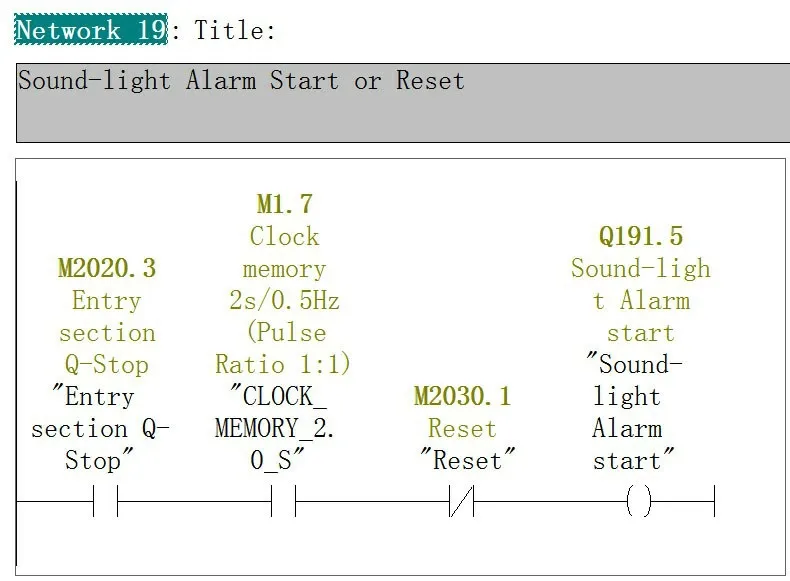

为便于操作人员对带钢跑偏情况提前加以干预,操作室内安装声光报警器,如图4 所示。当CPC的纠偏量达到设计能力的60%时,操作室内声光报警器鸣笛提醒操作人员在HMI 画面上对带钢偏移量进行修正干预,以防止带钢跑偏现象的恶化,同时在HMI 画面上增加声光报警器“Reset”复位按钮,PLC程序见图5。

图4 声光报警器

图5 声光报警器相关程序

3.4 PLC程序的开发及HMI画面的优化

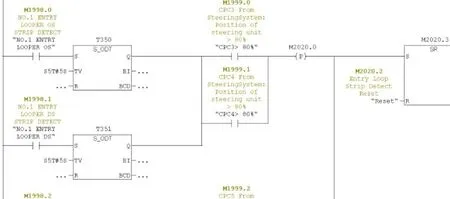

本着“早发现、早干预,停出、入口设备不停炉”的原则,对原程序进行优化,新增带钢边部检测光电开关信号,当CPC 的纠偏量达到设计能力的40%时,活套内降速至120 m/min,以便CPC 有足够时间进行纠偏;当CPC 的纠偏量达到设计能力的60%时,活套内降速至60 m/min,中央段(炉区)由工艺速度降速至120 m/min,操作室内声光报警器鸣笛提醒操作人员在HMI 画面上对带钢偏移量进行修正干预;当CPC 的纠偏量达到设计能力的80%时,且带钢边部检测光电开关同时被触发后,入口或出口段设备方停机,中央段工艺速度降速至60 m/min,操作人员至现场切换至本地模式进行干预;当CPC 的纠偏量达到设计能力的100%时,且带钢边部检测光电开关同时被触发后,出、入口段、中央段停机,以防止带钢刮蹭炉膛导致带钢撕裂,造成事故扩大,PLC 程序如图6 所示。为防止信号同时被误触发,通过在HMI 画面上增加一键复位功能,操作人员在确认现场设备状况后,只需要点击“Reset”按钮,设备即可运行。

图6 PLC程序编写与设计(局部图)

4 优化效果

通过对活套带钢跑偏新增检测方式及控制优化,活套跑偏现象得到有效控制,自2019 年12 月优化完成至2020 年9 月期间,未发生因活套跑偏而引发中央段停机或炉内断带情况,保障了中央段的稳定运行。

5 结语

以上介绍了活套带钢边部跑偏检测方法及纠偏措施。目前国内几乎所有的带材纠偏检测方法均比较单一,通过功能完善,可以达到智能化规避因带钢跑偏而导致的停炉风险,且通用性与可移植性较强,为操作及设备维护人员提供有力支撑。