某型减速器齿轮裂纹故障分析及改进措施探析

王艳娇,倪德,吴梓赵,陈浩宇

(中国航发湖南动力机械研究所,湖南 株洲 412002)

齿轮传动是近代机器中最常见的一种机械传动,是传递机器动力和运动的一种主要形式。减速器中齿轮作为关键件,其失效会致使扭矩和载荷无法正常传递,其工作性能至关重要。某型减速器进行核准试验时出现了输入齿轮裂纹故障,经过分析与验证,确定该裂纹为疲劳裂纹,故障原因是齿根HRC60渗碳层深度过小,齿根半径偏小且转接不圆滑。本文对该齿轮裂纹故障的原因、机理进行了分析与探讨,并总结了解决该故障的措施及验证效果。

1 故障现象

某减速器在进行初步核准试验第二个循环步骤(累计20小时)时,发现振动异常,在后续小载荷试验程序期间,通频振动逐渐增大,超过以往水平3.6g,经孔探仪检查发现,齿面有异常印痕,且输入齿轮两个相邻轮齿工作面从中部齿根圆角延伸至大小端齿根部出现裂纹,小端两条裂纹在辐板交汇,其中一个齿小端侧可见长度约5mm的掉块,大端两条裂纹延伸至辐板。

2 故障原因分析

2.1.1 结构设计

在功率、载荷及工况一样的情况下,该齿轮结构按照成熟减速器齿轮相似结构设计,采用9310渗碳合金钢棒料,尺寸、公差、冷加工及热处理要求参照相关手册、成熟减速器齿轮确定:齿根圆角依据相关强度加工参数要求定为最小R1.5;输入齿轮与成熟减速器齿轮辐板(见图2)结构尺寸相当。

图2 输入齿轮辐板结构

为准确排查故障件齿轮产生裂纹的原因,经详细分析故障现象并结合结构功能,全要素地分析了可能齿轮裂纹的原因,以“齿轮裂纹”为顶事件,建立了故障树,如图1所示。

图1 齿轮裂纹故障树

2.1 设计方面

某型减速器由输入齿轮、输出齿轮及机匣等组成。输入齿轮将功率和转速传递给输出锥齿轮轴,并且实现换向。

2.1.2 输入齿轮强度

(1)输入齿轮轮齿强度。按照设计功率,进行输入齿轮轮齿强度计算校核,经计算,输入齿轮弯曲疲劳强度和接触疲劳强度均满足设计要求。

(2)输入齿轮轴及辐板强度。输入齿轮轴及辐板在限制扭矩和功率谱扭矩下最大当量应力均发生在辐板与齿轮轴过渡圆角处,其在限制载荷下最大当量应力远低于材料屈服强度,高周及低周疲劳载荷下最大等效疲劳应力远低于材料疲劳极限。

经强度计算,结果表明,在正常工作下,输入齿轮轴及辐板静强度满足设计要求,且具有较充足的裕度;高、低周循环应力均低于输入齿轮轴材料的疲劳极限,具有无限寿命。

2.1.3 振动特性分析

对安装状态下的输入齿轮进行了振动分析结果表明:在工作转速下,频率裕度高于规定的10%。在自由状态下,对成熟件与故障件进行模态试验。试验结果表明:输入齿轮固有频率特性与成熟件相当。结果表明,在正常工作下,输入齿轮不会产生共振破坏。

2.2 制造方面

对输入齿轮的材料、热处理、机加、装配进行了质量复查。其中材料合格,装配到位,但热处理和机加过程中存在问题,具体如下。

2.2.1 热处理

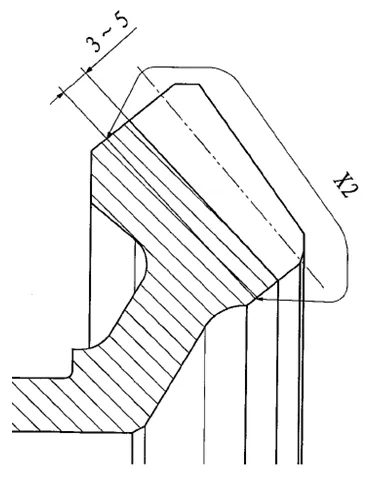

(1)输入齿轮轮齿处,即图3中X2区,设计要求:渗碳层表面硬度HRA80左右,心部硬度HRC38左右;热处理后,齿根圆角处HRC60处渗碳层深度不小于0.5mm;渗碳处理后齿根(包括齿根圆角)及工作面最大磨削量0.25mm,非工作面最大磨削量0.3mm。图中要求零件热处理后的力学性能应满足材料力学性能的相应指标。

图3 轮齿部分热处理示意图

(2)渗碳层硬度。对故障件进行表面和心部硬度检测,检测结果为渗碳表面硬度为心部硬度,均满足设计要求,但渗碳层表面硬度位于下限。

(3)渗碳层深度。按照工艺规范,故障区域(齿根圆角HRC60处)热处理后(磨削前)有效渗碳层深度不小于0.5mm,产品的实际渗碳层深度不小于0.2mm。对故障件进行剖切检查,发现该故障件齿轮磨削后齿根圆角HRC60渗碳层深度(凹R最大深度0.13,凸R最大深度0.15)不满足设计要求。

(4)渗碳层组织。失效分析报告表明,输入齿轮近表层为针状马氏体+残余奥氏体,过渡层为马氏体+残余奥氏体,心部为板条状马氏体+残余奥氏体,且残余奥氏体含量约为8.7%,未见烧伤痕迹,金相组织未见异常。

2.2.2 机加

对故障件齿轮轮齿、齿轮辐板等尺寸以及齿面粗糙度进行复测,除齿根圆角(实测R0.7,图样要求为最小R1.5)外,其他均满足图样要求。但出厂前,修磨齿面时,仅放大5倍检查磨齿刀具的圆角半径,因此,发现不了圆角转接不光滑及齿根圆角半径超差(当时齿根圆角测量值为R1.8)。

运用金相法对故障件轮齿齿底的接刀痕进行观察和测量,测量结果可知,故障件齿底接刀痕平均值为0.029mm,大于技术要求(≤0.01mm)。

2.3 试验情况

与第一台套台架件减速器输入锥齿轮相比,故障件齿轮试验功率要小很多,试验时间也要短35小时,可排除试验载荷过大的因素。另外,减速器出厂前进行了验收试车,经复查,验收试车后交付,试验过程中,试验设备没有出现故障。

经复查,本次初步核准试验载荷最大扭矩与其对应最大加载功率的扭矩误差为1.3%,低于±2%的控制精度,试验载荷没有超出设计载荷,满足试验要求,可排除试验加载问题的原因。

2.4 失效分析结果

计量理化中心结合无损检测结果对裂纹断口进行了宏微观观察、能谱分析和断口定量分析,对输入齿轮渗碳层厚度、轮齿齿根圆角、硬度、低高倍金相组织、轮齿粗糙度进行了测试和检查,确定了输入齿轮的裂纹失效性质。失效分析结论如下:

(1)裂纹性质为疲劳裂纹;

(2)裂纹产生主要与输入齿轮承受工作应力叠加较大的振动应力、齿根圆角半径过小且过渡不圆滑有关,齿根圆角处的HRC60渗碳层深度过小有一定的促进作用。

2.5 故障定位结论

综上所述,导致齿轮裂纹的原因与热处理不合格及机加不合格有关。

输入齿轮裂纹故障定位结论如下:

(1)输入齿轮裂纹性质为疲劳裂纹。

(2)故障的原因为:

①齿根HRC60渗碳层深度过小。

②齿根半径偏小且转接不圆滑。

3 机理分析

故障件齿轮齿根处HRC60渗碳层深度过小降低了齿根处次表面硬度,减弱了齿轮抵抗微裂纹产生的能力,同时,齿根圆角过小且转接不圆滑,加大了齿根圆角处的应力集中,在齿轮弯曲载荷和振动应力作用下(在工作面齿根圆角处)萌生裂纹,裂纹萌生后导致齿部残余应力的释放及应力集中系数的变化(系数有5增大到20),大大削弱了齿根弯曲疲劳极限,从而导致齿轮过早的产生裂纹。

4 改进措施

针对故障原因,采取了以下改进措施:

(1)改进齿轮齿根圆角的机械加工工艺,保证齿根圆角满足图样要求;

(2)严格控制渗碳工艺过程,改进渗碳工艺参数,保证渗碳层深度,并督促制造厂家按图中要求对磨齿剖切件进行渗碳检查。

5 试验验证

同批次磨齿的Z1件输入齿轮(齿根圆角合格,HRC60渗碳层深度的超差情况好于故障件)通过疲劳、核准试验 ;其他批次磨齿的Z2件输入齿轮(齿根圆角和渗碳满足图样要求)通过TBO摸底试验,均未再出现裂纹现象。

6 结语

通过排查,找到了解决某型减速器齿轮裂纹故障的有效解决办法。经过后续试验验证,表明故障定位准确、原因分析正确,排故措施有效。

总结该排故过程,有两个问题需引起重视:首先,应严格控制零件渗碳热处理过程质量,重视渗碳热处理后的检查;其次,是改进零件的机加工艺,保证产品的合格率。