转炉低铁比冶炼工艺优化

李 彬

(山东石横特钢集团有限公司,山东 肥城 271612)

石横特钢集团有限公司炼钢厂一炼钢车间有转炉顶底复吹1座、1座LF炉和一条165mm×165mm方坯连铸机生产线,于2016年4月投产,主要生产螺纹钢、锚杆钢。

近年来国家对于环保排放日趋严格,从原先的对于烟气、废水、废弃物的治理,延伸到对于CO2排放的管控,提高废钢比例的需求日趋明显。结合公司实际生产情况,以及近年废钢性价比优势逐渐显现,为实现效益最大化,就要不断尝试降低铁水比例,提高废钢比例,达到多产钢和降低生产成本的目的。

从实际生产看,制约炼钢进一步提高废钢比有几方面因素:

(1)入炉热量不足,目前转炉热平衡仅能维持现在废钢比例,下一步提高废钢比需从降低热量损失和增加热量供给两方面采取措施。

(2)转炉废钢比过度增加后恶化转炉操作,主要表现在转炉吃废钢困难,下枪开吹打火不畅,吹炼前期低温溢渣现象较多,影响到炼钢产量提高和成本升高。

(3)废钢比提高后,由于废钢质量和低温吹炼时间延长等原因造成收得率较低,造成炼钢厂金属料消耗增加,炼钢厂实际成本增加。

为进一步实现公司效益最大化,一炼钢车间积极采取措施减少热量损失,增加外来热量补给,改善废钢入炉条件,优化转炉操作制度,从而达到稳定操作,降低铁水消耗,提高废钢比,实现效益最大化的目的。

1 主要工艺技术措施

1.1 优化转炉装入制度

(1)依据铁水温度和铁水硅、锰含量,动态调整入炉铁水和废钢比例。优化废钢斗内炉下渣、氧化铁皮等高氧化铁原料的加入量,利用高氧化性的炉渣进行化渣和脱磷的需要,用于弥补温度波动带来的不利于化渣影响。

(2)引进新料型,根据废钢市场资源结合炼钢厂实际情况,在以往重型废钢、钢筋头、工业下脚料、生铁的基础上,增加管头花料、钢筋压块、废渣钢、薄花料、钢屑等料型。废钢准备负责料型选配,做到优先选择、集中存放、单独计量的原则。料型规定为:机床产生的刨花料、单层废钢的轻薄料、轧钢产生的扎废与切头切尾,薄花料,尺寸块度在300mm×300mm以内,单块重量在100kg以内。保证废钢清洁少锈、无油污、不潮湿、禁止加入密闭容器、管料、夹层废钢、重型废钢和机铁等。

(3)优化废钢铁布料搭配,实现各种料型的合理搭配。

(4)优化废钢料斗,在以前的废钢料斗基础上进行加高和加宽,另外加强对炉口的维护和监督管理,减少因废钢加入量大及废钢质量差造成的加料困难。

(5)提高铁水罐周转率,有效利用铁水的物理热,减少倒罐过程中的热量损失,加快铁水罐的周转,减少了铁水罐等待时间,有效利用物理热的同时,减少铁水中转费用,还避免转运过程中产生烟气。

1.2 供氧制度优化

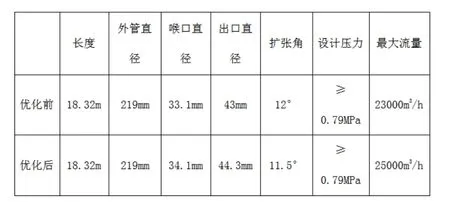

通过优化转炉氧枪喷头参数,改善化渣效果,优化供氧枪位、供氧流量,摸索大流量操作工艺,提高供氧强度,实现过程温度均匀上升,加快脱碳速度,减少返干时间,杜绝金属喷溅,保证吹炼转炉熔池内有充足的热量进行化学反应和化渣需要。

图1 氧枪枪头优化参数

随着铁比的逐渐降低、废钢比的逐渐提高,造成炉内废钢及炉渣易堆积在铁水液面,转炉测量枪位较为困难,开吹枪位不易掌握,时有氧枪降枪过程中顶到废钢料上,开吹打火不好现象频繁,尤其是铁水温度低、硅低炉次明显增加,更增加了开吹打火难度。

图2 打火不好枪头

氧枪开吹打火不好既造成大量氧枪枪头烧损严重,同时氧枪枪头漏水后又带有较大安全隐患,每次换枪及重新测量枪位需影响转炉约5分钟,频繁换枪也会影响生产节奏,增加工人劳动强度。开吹打火不良问题,给转炉的安全生产构成较大障碍。

为此,不仅对氧枪枪头尺寸进行了优化,优化了供氧制度,提高了开吹供氧流量,同时,针对开吹打火不好炉次,提枪切换氮气后降枪开气,利用高速氮气射流将铁水表面炉渣、废钢吹散,再次提枪切换氧气后降枪开吹(枪位提至距液面2.0m左右时,切换氮气并降枪开气,枪位降至距液面0.8m左右停止降枪,使用氮气吹扫约10~20秒,观察炉内有渣粒溅起以后提枪并关闭氮气);缓解了吹炼过程升温不均衡,开吹打火不良等问题。

1.3 造渣制度优化

适时加入石灰、生白云石、轻烧镁球等造渣料,合理控制磁选渣消耗,弥补过程化渣需要。前期使用镁球替代生白云石,减少前期热量支出,保证热量平衡稳定升高,同时做到少渣冶炼,减少渣量,降低渣量带走的铁损和热损,利用留渣的碱度使吹炼前期尽快形成具有一定碱度的炉渣,利于脱P、化渣,提高转炉的热效率,有利于废钢加入量提高。渣量控制在60kg/t~65kg/t,炉渣碱度控制在2.0~2.4。

1.4 转炉终点成分控制

优化挡渣工艺,减少回磷;优化转炉终点边缘磷的处理工艺,改变以往单纯的点吹脱磷工艺,采用氮吹、点吹相结合的工艺进行终点磷的处理。降低出钢温度,减少钢水的热量损失,包括:优化合金烘烤工艺、增加转炉直摆率、实施全流程钢包加揭盖、中间包加保温盖、减少钢水待浇时间、套管保护浇注、减少转炉停炉时间、完善钢包在线周转制度、加强生产组织和调度等。实现了全流程低过热度出钢控制,连铸浇注过热度控制在10℃ ~15℃。

1.5 全流程温度精准控制,热量综合利用

根据资料介绍,转炉出钢温度每提高1℃,相应的吨钢成本增加约1元/t,温度的精准控制对于炼钢而言,意义重大,尤其对于转炉低铁比高废钢比冶炼更为重要。低铁比高废钢比冶炼,本身热量不富裕。首先,要控制转炉出钢温度满足钢种连浇生产需要,减少点吹对钢水的污染及消耗指标的恶化;其次,要控制热量不浪费,富裕热量的有效利用。

1.5.1 转炉出钢温度控制

执行铁比低高废钢比后,热量不富裕,就要想办法降低转炉出钢温度,实现全流程低过热度出钢控制(连铸浇注过热度控制在10℃~15℃),满足生产连浇的需要。

通过转炉少渣冶炼及留渣操作,减少了渣量,降低渣量带走的铁损和热损,通过优化合金烘烤工艺、增加转炉直摆率、实施全流程钢包加揭盖技术、中间包加保温盖、完善钢包在线周转制度、减少钢水待浇时间、加强生产组织和调度等。转炉出钢温度较以往降低10℃仍能够满足生产需要。

根据钢种需要,出钢口中后期,转炉出钢温度控制在1630℃~1650℃基本可满足所有钢种的生产需要。

1.5.2 热量综合利用,减少热量损耗与浪费

为减少炼钢全流程热量损失,开展了铁水罐加废钢、吹氩站利用富裕钢水温度消化轧废等措施,减少了热量浪费,提高了热量利用效果,不仅节约了煤气消耗,而且减少了过程温降。

1.6 废钢罐加煤块

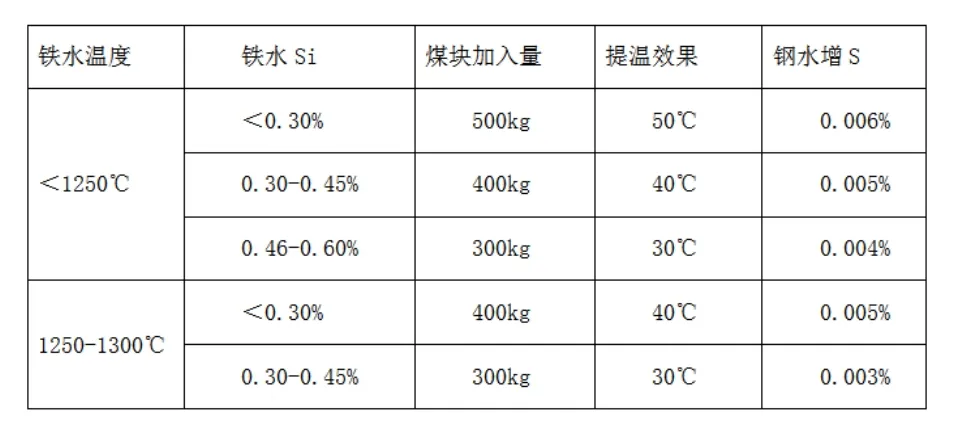

(1)铁比控制及煤块加入要求:铁水温度≤1300℃,Si≤0.45%,S≤0.04%时按300kg~500kg加入煤块。

(2)工艺操作流程:炉前铲车司机铲煤块放置专用废钢斗→副摇指挥天车将煤块倒入料仓备料→炉长根据铁水条件设定加入量→电振称量→开启插板阀→溜槽放入废钢斗→随废钢加入炉内

(3)参考煤块加入量及对温度及增S影响

图3 煤块加入影响量

(4)安全注意事项:①煤块转运过程,铲车工严格按照相关铲车运行安全规定操作。②副摇指挥料仓备煤块、溜槽放煤块时必须强化与天车配合,执行相关天车指挥运行安全规程,注意加煤块废钢斗下严禁有人或车辆。③炉内加煤块后装铁时可能带有长火焰,副摇注意站位安全,严格执行转炉装入安全规程,根据冒烟情况及时调整二、三次出尘风机转炉,避免烟尘溢出。④废钢中加入煤块后,随着煤块的熔化化渣受一定影响,注意及时调整枪位化渣。⑤煤块若被炉渣包裹,过程不易熔化,倒炉可能会造成炉渣翻腾,试验过程中注意强化倒炉挡火门关闭及人员站位安全。

1.7 铁水罐加废钢

(1)废钢准备负责料型选配,做到优先选择、集中存放、单独计量的原则。废钢应保证清洁少锈、无油污、不潮湿、没有密闭容器等。废钢料型优先选用钢屑,每罐加入2t~2.5t;如无钢屑则采用小角钢、小碎料等轻薄料(块度在300mm*300mm以内,单块重量在30kg以内);如无轻薄料,则加小规格的短轧废(规格16mm以内,长度60cm以内)。

(2)转炉副摇加铁结束后对铁水罐进行判断,务必保证铁水罐安全运行;若铁水罐符合加废钢条件,副摇指挥天车吊运至废钢准备区域落罐,要求确保罐内无残铁,避免加废钢时发生事故。

(3)天车工吸专用废钢,向废钢斗内放废钢时,务必做到废钢贴着包沿,不能距离过高造成对罐底冲击。加料先使用大约1吨钢屑铺底,钢屑要加在铁水罐包底,上面再加入轧废,避免轧废或其他废钢冲击包底。

(3)铁水罐内加废钢结束后,转炉副摇指挥天车吊罐,废钢准备负责监督两侧龙门钩均挂在耳轴挡板内,副摇指挥天车安全运行至混铁炉落罐。

2 结语

一炼钢车间通过积极采取措施减少热量损失,增加外来热量补给,在无废钢预热的前提下,改善废钢入炉条件,优化转炉操作制度,从而达到稳定操作,降低铁水消耗,提高了废钢比,废钢比例较之前提高了5%,实现了效益最大化。