加调模拟作动筒缸体磨损修复工艺研究

代显锋 曾凡新 李 凯 曹 杰 张 磊

(成都航利(集团)实业有限公司,彭州 611900)

由于该作动筒可以很好地模拟飞机在加力飞行时加力喷口调节器的工作状态,现被用于某型涡扇航空发动机加力喷口调节器维修后的性能测试。该作动筒长期在高压、高频次的往复运动中极易造成模拟作动筒缸体内腔和活塞的机械磨损,造成模拟作动筒泄漏。模拟作动筒一旦泄露就需要维修,而原有维修方式为直接更换磨损件。由于模拟作动筒通过整件精加工而成,加工周期约为3个月,单价约2万/套(缸体每套的成本约为9 800元/套),若直接报废,一方面可能影响生产进度,另一方面还会大大增加设备的维护成本,造成不必要的资源浪费。因此,有必要进行修复再利用,以减少时间成本和经济成本。

经检查发现,由于模拟作动筒技术精度高、制造难度大[1],一般都是缸体局部损坏或磨损,主体损坏、损伤并不严重,为其再制造修复利用提供了条件。现已有很多相关报道,如刘月辉[2]和薛鹏[3]采用焊接技术实现了对大功率汽轮机缸体的裂纹修复;郑旭[4]利用激光熔覆焊接技术实现了对拖拉机发动机缸体的修复;杨生明[5]采用电弧冷焊工艺实现了对汽车发动机缸体的修复。虽然上述技术修复性能好,但成本较高,工艺复杂,因此不适用于模拟作动筒。冯春晓[6]利用电刷镀修复技术,实现了对飞机起落架作动筒活塞杆的修复;葛文军[7]和夏丹[8]利用摩擦电喷镀修复工艺和电刷镀修复工艺,实现了对飞机作动筒活塞杆和襟翼作动筒活塞的修复。该工艺不仅简单,方便迅速,成本较低,且质量较好,完全能满足要求。因此,本文将采用电镀技术实现对模拟作动筒磨损缸体的修复。

1 产品总体技术要求

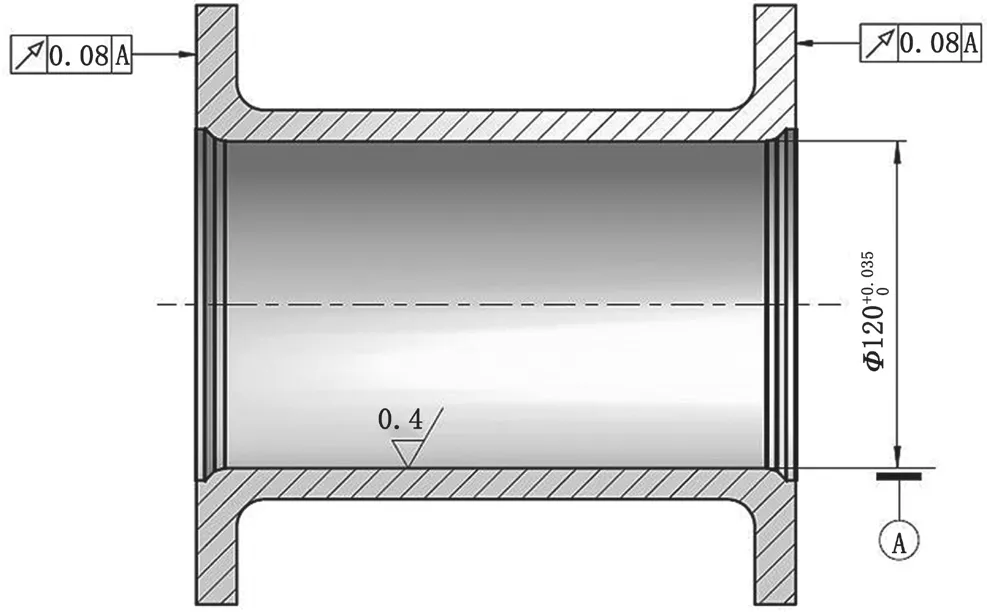

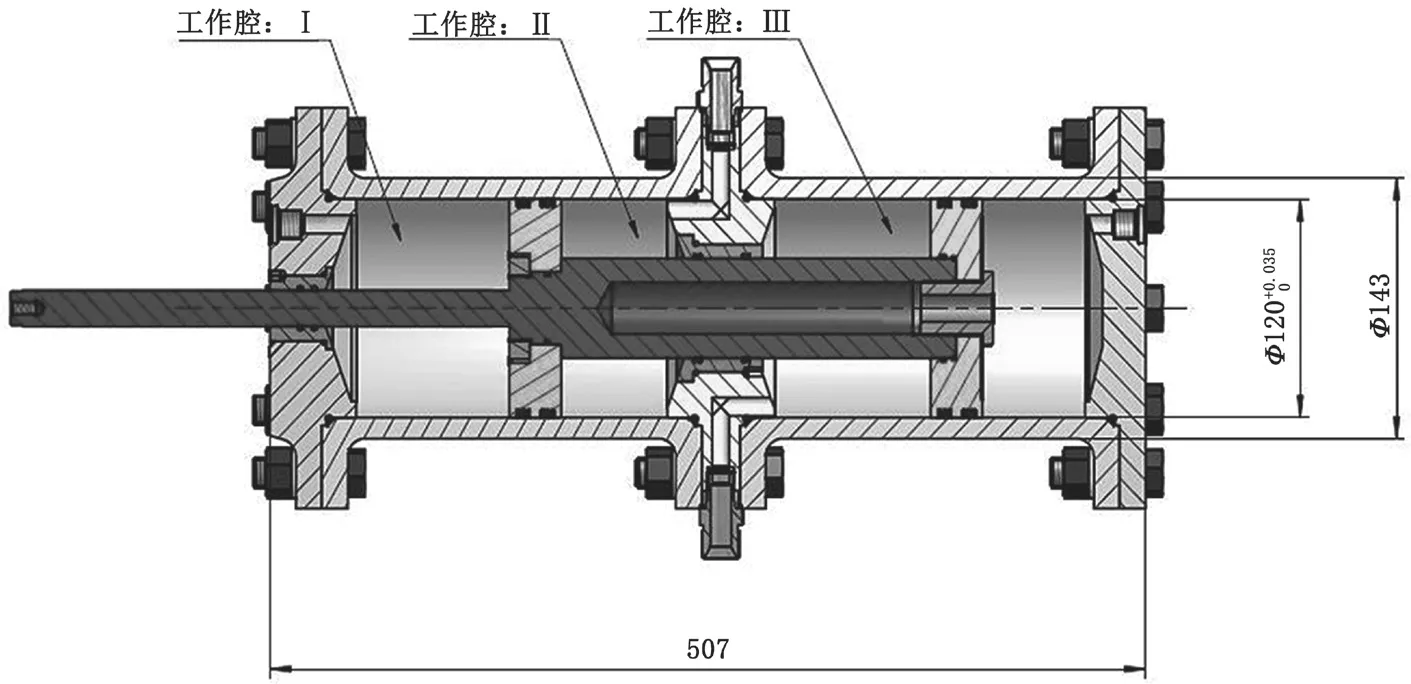

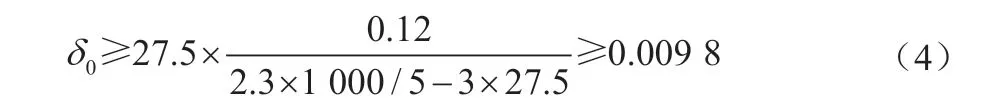

修复模拟作动筒缸体内腔(如图1所示)后,不能改变缸体内腔尺寸及其与端面之间的形位公差。在修复装配完加调模拟作动筒(如图2所示)后,依次向腔Ⅰ供27.5 MPa燃油,腔Ⅱ供27.5 MPa燃油,腔Ⅲ供12.5 MPa燃油,且模拟作动筒各接合面及活塞处无泄漏。

图1 模拟作动筒缸体示意图

图2 模拟作动筒示意图

2 修复工艺研制

2.1 更改活塞杆上O型密封圈的安装方式

通过改变模拟作动筒活塞杆上O型密封圈的安装方式,以延长作动筒内密封件的使用寿命。原活塞杆上的O型密封圈直接安装在活塞上的金属槽内,如图3(a)所示。活塞在往复运动过程中,O型密封圈受力变形,挤压到金属槽内两侧。运动过程中,极易将O型密封圈剪伤。

图3 塞上密封圈安装示意图

改制时,按GB/T 3452.3—2005标准。当液压作动筒输入的交替压强P>10 MPa时,对液压活塞杆上动密封O型密封圈的安装要求和对模拟作动筒活塞杆上O型密封圈的安装方式进行改进,如图3(b)所示。在O型密封圈安装槽两侧增加聚四氟乙烯软垫,活塞在往复运动过程中,避免O型密封圈直接与金属槽接触,从而减少O型密封圈的磨损。

2.2 磨损模拟作动筒缸体内腔修复工艺的研制

通过对已磨损的模拟作动筒缸体进行磨削、除应力、镀硬铬、精磨的工艺修复过程,可达到模拟作动筒的使用要求,从而还原模拟作动筒性能。镀硬铬是一种传统的表面电镀技术,主要用于提高零件表面的硬度、摩擦面的耐磨性和磨损零件的修复。镀铬层具有较高的耐热性(500 ℃以上才开始氧化,700 ℃以上才降低硬度)、硬度高、耐磨性好,能防止水汽的腐蚀,成本低,满足磨损模拟作动筒缸体修复要求。因此,该项目拟选择镀硬铬技术对已磨损的模拟作动筒缸体进行修复,修复工艺流程为“磨削磨损缸体内腔→消除缸体应力→对缸体内腔镀硬铬→精磨缸体内腔”。

2.2.1 磨损模拟作动筒缸体内腔磨削

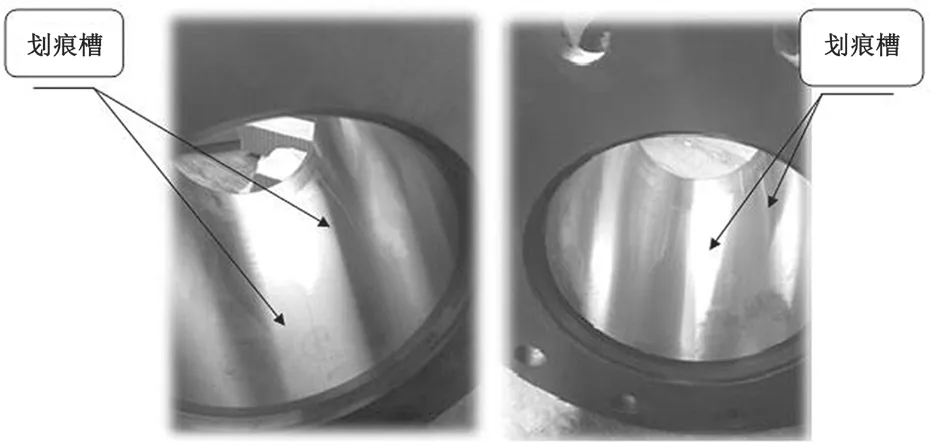

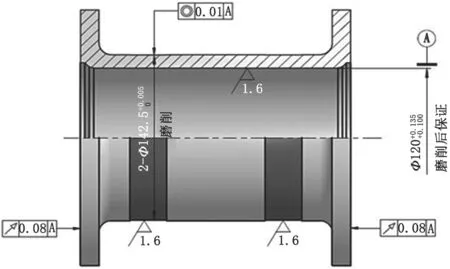

依据工厂“电镀铬:Q/35X J3.59—2008”中5.1.3的要求,镀铬层厚度不应超过0.15 mm。因此,需对磨损后的模拟作动筒缸体内腔(如图4所示)进行磨削。磨削时,将内腔尺寸Ф120+0.035mm磨削至Ф120+0.1+0.10035mm,保证内腔中心线对端面的跳动不超过0.08 mm。磨削处的粗糙度Ra不低于1.6 μm。同时,以内腔中心线为基准,磨削作动筒外壁至Ф142.5 mm,保证磨削后的外壁与内腔的同轴度不超过0.01 mm,如图5所示。

图4 缸体内腔划痕

图5 磨削后的模拟作动筒缸体示意图

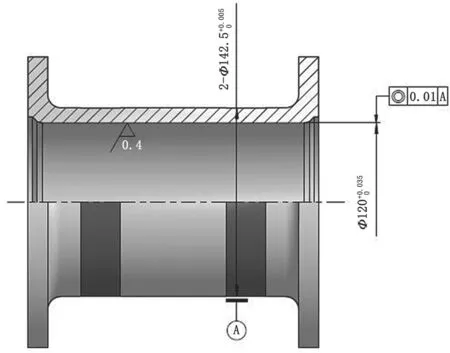

外壁磨削后的强度校核为[8]:

式中:δ为作动筒缸体壁厚,单位为m;δ0为作动筒缸体壁厚最小值,单位为m;σp为作动筒缸体材料许用应力,单位为MPa。

式中:σb为作动筒缸体材料抗拉强度,单位为MPa;n为安全系数,通常n=5;D为作动筒缸体内径,单位为m;Pmax为作动筒缸体最高工作压强,单位为MPa。

故:

又因为δ=11.25>9.8,作动筒缸体材料为40Cr,故σb≥1 000 MPa。所以,磨削后作动筒缸体壁厚强度满足使用要求。

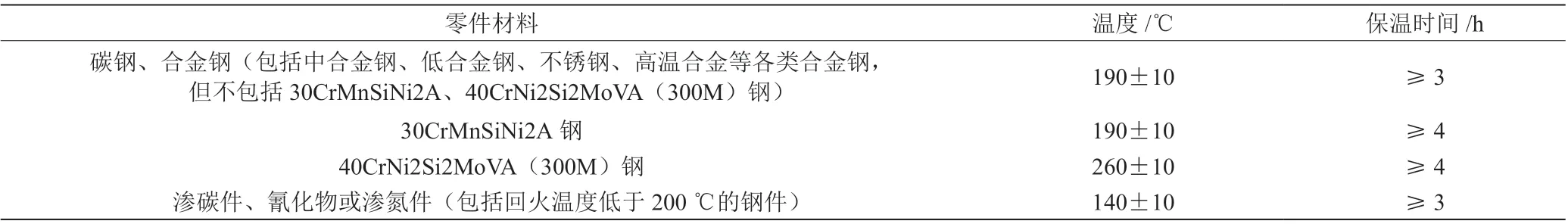

2.2.2 消除磨削后缸体的内应力

将磨削后的作动筒缸体放入260 ℃的烘箱内,保温不少于4 h,以消除加工时产生的内应力。依据工厂“电镀铬:Q/35X J3.59—2008”中表1的要求,镀铬前进行了磨削、抛光等机械加工的钢制修理件,需进行消除应力处理。由于模拟作动筒缸体选用的材料是40Cr,故将磨削后的作动筒缸体放入260 ℃的烘箱内,保温不少于4 h,以消除加工时产生的内应力。

表1 机械加工应力热处理要求

2.2.3 对缸体内腔镀硬铬

2.2.4 精磨镀硬铬后的作动筒缸体内腔

作动筒缸体内腔镀硬铬后,以作动筒外壁精磨后的两处Ф142.5 mm外圆找正,对作动筒缸体内腔进行精磨,确保磨削后内腔尺寸为Ф120+0.035mm,同时保证内腔中心线对端面的跳动不超过0.08 mm,磨削处的粗糙度Ra不低于0.4 μm,具体要求见图6。

图6 缸体内腔精磨要求

最后,根据图样尺寸要求,修配模拟作动筒,补齐遗失的胶件及螺钉,如图7所示。

图7 修配好的模拟作动筒

3 考核验证

一方面,将修复后的模拟作动筒安装到喷加调性能试验器上进行试验,结果作动筒动作灵活,各结合面无渗漏现象。另一方面,将模拟作动筒连接到加调产品上按工艺要求试验,结果作动筒动作灵活,各结合面无渗漏现象,满足产品试验要求。

4 结语

该修复工艺一方面通过改变模拟作动筒活塞杆上O型密封圈的安装方式,延长作动筒内密封件的使用寿命。另一方面,通过对已磨损的模拟作动筒缸体进行磨削、除应力、镀硬铬、精磨的工艺修复过程,还原了模拟作动筒的性能。