基于低速碰撞的车门轻量化设计

龚嘉成,凌路易,刘乾

(200082 上海市 上海理工大学)

0 引言

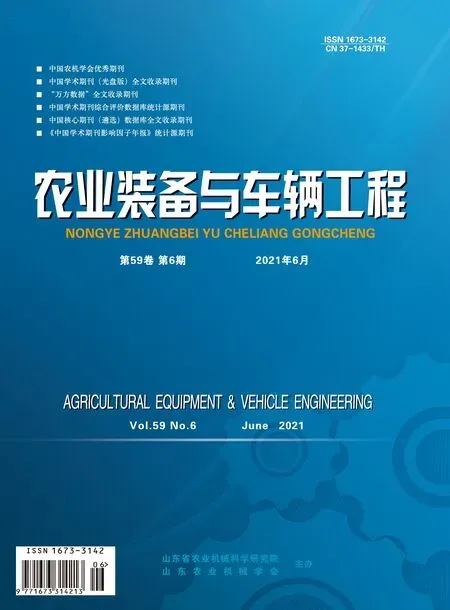

公安部交通管理局对碰撞事故的统计显示,汽车正面碰撞事故约占66.9%,侧面碰撞事故约占28%,追尾碰撞和滚翻的比例稍低[1],而侧面碰撞事故是造成死亡率最高的碰撞形式。在我国,许多城市存在交通繁忙堵车等情况,而大多数的汽车碰撞事故是发生于低速状态下的。图1 是不同碰撞形式下的人员死亡率。

图1 不同碰撞形式下的人员死亡率Fig.1 Human mortality rates under different collision patterns

从图1 可以看出,在所有碰撞形式中,当发生侧面碰撞时,人员的死亡率最高,由此可以看出侧碰安全的重要性。汽车的轻量化,就是在保证汽车的强度和安全性能的前提下,尽可能地降低汽车的整备质量。本文是基于保证汽车侧碰安全性能的研究,通过更换材料等方式来完成车门部分的轻量化[4-10]。

Wang S 等提出了一种基于数字生产线环境的轻型汽车车门设计方法,包括材料和制造工艺的选择,进行了多目标分析,最终确定最佳车门面板厚度和最佳车门组件,同时对传统钢材冲压工艺也进行了改进;Wiesbaden S F 研究了蒂森克虏伯的Litecor 车门外面板,该车门的钢聚合物复合材料由2 块非常薄的钢盖板和1 个塑料芯组成,通过成形仿真考虑Litecor 的特性并开发出相应的工艺用途;哈弗H2 款系列汽车车门(见图2)由于采用了铝合金材料而变得更加“轻巧”。徐作文[2]等研究碳纤维的复合材料,并运用于汽车车前门,随后对车门的静态刚度、模态以及碰撞后处理进行有效分析,得出了碳纤维复合材料可运用于车门轻量化的结论。

1 碰撞模型建立

本文对车门侧面碰撞所采取的法规是E-NCAP(欧盟新车认证程序/中心),这是汽车界最具权威的安全认证机构,创始于1997 年,由欧洲7 个政府组织组成。2009 年10 月,E-NCAP在其新的星级评定程序中,将侧面90°垂直柱碰列为正式试验评价项目[11-14]。我国C-NCAP 于2019 年刚刚颁布了汽车侧面柱碰撞的乘员保护法规,这是一个推荐性国家标准,通过国标网查询可得刚性圆柱体是一个垂直的、不能变形的刚性金属结构,柱体的直径选取在254±6 mm,刚性圆柱体的质量为298 kg,且圆柱最下端需在车门最底端位置朝上127 mm。车门的碰撞速度应选取29±0.5 km/h,但由于本文研究是基于低速碰撞的情况,所以选取4 mm/ms 的初速度用车门去挤压撞击刚性柱,直径选取254 mm[15]。

这次研究所选用的模型是某企业的小轿车车门模型,该车门是一个复杂的系统零件,主要组成是内面板、外面板、车门防撞梁、加强板、铰链安装板、窗框、窗框组件、固定板和限位器安装板等。图3 是完成有限元前处理后的模型。

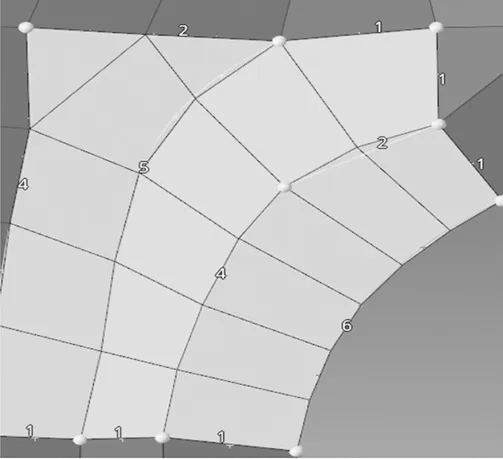

在网格划分中,主要的网格类型有壳单元和梁单元等。对车门来说,大多零件都是厚度较小的柔性零件,所以在这选取壳单元来划分网格。一般先会采取automesh 指令对模型进行初步网格划分,划分出来的网格在一些细节中都是粗糙的,会影响分析结果,需要对网格进行优化。首先要设置网格属性,网格尺寸设置为10,最小为2,最大为20,翘曲角最大为15°,单元扭转角小于40°。网格主要有四边形和三角形单元,主要运用的是四边形单元,但在一些过渡曲面或复杂结构转折时可以用三角单元来划分,为了精度要求,单元总数中,三角单元的比例要求在5%以下[3],图4 和图5 是automesh 指令里面对某处网格进行优化的前后对比。从图中可以看出,优化后的网格多了四边形单元,这可以提高后续的计算分析的精确度。

图5 优化后的网格Fig.5 Optimized grid

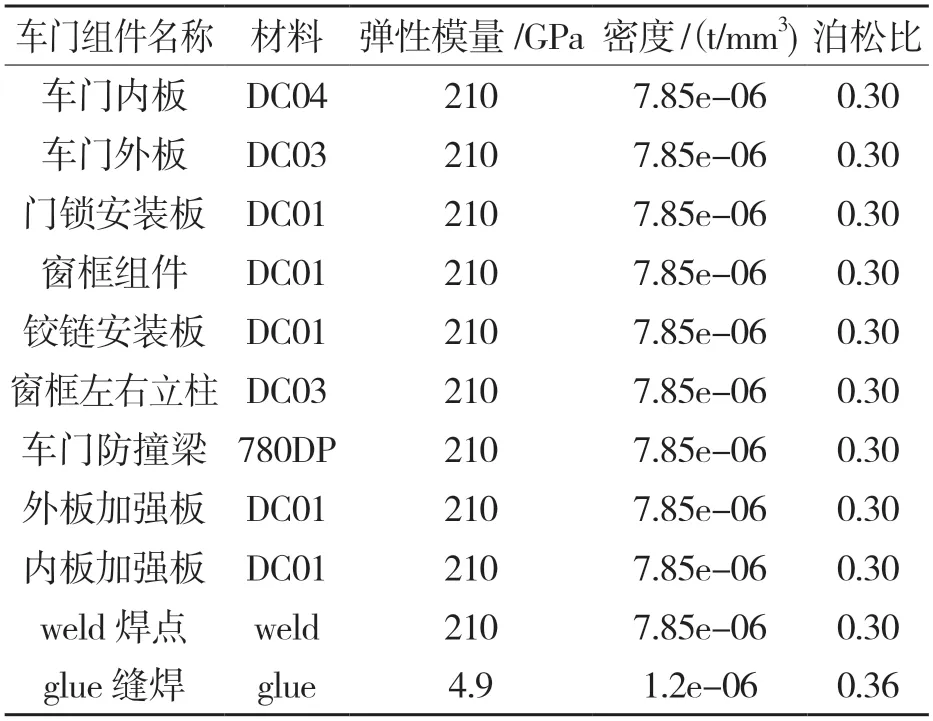

车门的材料大多选取的是非线性的材料,材料都有明显的各向异性,参数获取也较为复杂。为了碰撞仿真结果的精确,材料的应变率应考虑在内。在LS-DYNA 软件中,材料卡片选用的是MAT_PIECEWISE_LINEAR_ PLASTICITY 分段线性材料,材料的密度、弹性模量、泊松比和屈服强度等进行定义。表1 是提供的车门主要组件的名称和材料

表1 车门主要组件的名称和材料Tab.1 Names and materials of main door components

参照E-NCAP 柱碰试验的模型,选定直径为254 mm 的刚性圆柱,材料选取MAT20 号刚体材料,网格按3D 单元自动划分,尺寸为10 mm×10 mm,单元数为60 000 个,节点数是63 916 个,质量为298.397 kg。MDB(移动变形壁障)模型与车门的距离具体如下:车门外板与刚性圆柱之间的最短距离为10.845 mm;刚性圆柱最低端高于车门最低点127 mm;刚性柱轴心距车门门锁端边框481 mm,即在车门正中间位置;刚性柱高750 mm。车门整体设置为一个block,对block 施加4 mm/ms 的初速度(沿y 轴负向)去碰撞刚性圆柱。图6 为MDB模型的俯视图和主视图。

图6 MDB 模型Fig.6 MDB model

2 仿真结果分析

MDB 模型搭建完成后,通过k 文件的形式将需要计算的模型导出,在LS-DYNA 中导入需要计算的k 文件进行求解,且该模型导入后,仿真结果通过D3PLOT 形式输出,并在HyperView中查看。从时间历程来看,车门内外面板都是有非常明显的侵入。图7 是碰撞中间过程的时序图,间隔为20 ms,从中可以更加具体看出碰撞中间过程的位移变化情况。

图7 碰撞中间过程时序图Fig.7 Sequence diagram of collision intermediate process

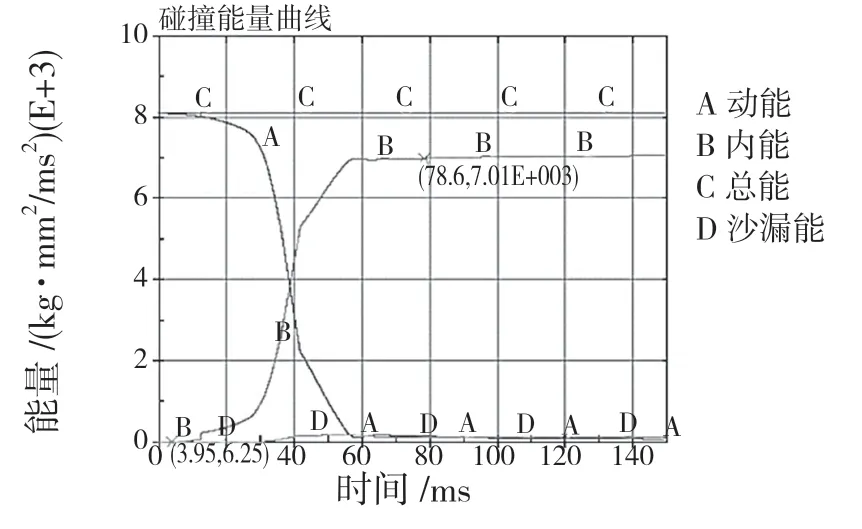

图8 是能量曲线的变化图。车门的动能由短暂不动,到增速下降,再到最后趋于平稳。选定坐标(3.95,6.25),该点之前,车门的动能和内能都没有变化,此时说明车门还未撞击到刚性圆柱,还处于4 mm/ms 的平移阶段,动能为8 124 kg·mm2/ms2,内能为6 kg·mm2/ms2,总能量保持恒定为8 130 kg·mm2/ms2;3.95 ms 后,车门开始和刚性圆柱产生接触撞击,此时车门的动能开始下降而内能在上升,速度均是由缓及快,再由快及缓;当时间到达78.6 ms 后,内能达到7 000 kg·mm2/ms2,且内能动能趋于平稳,此时说明碰撞接触已经结束。在78.6 ms 时,车门的动能为12 kg·mm2/ms2,内能为8 118 kg·mm2/ms2。图中碰撞的沙漏能占总能量之比小于5%的标准,说明沙漏能也是可靠的,从而得出本次碰撞仿真的结论是可靠的。

图8 车门碰撞能量曲线变化图Fig.8 Change of energy curve of door collision

3 轻量化设计

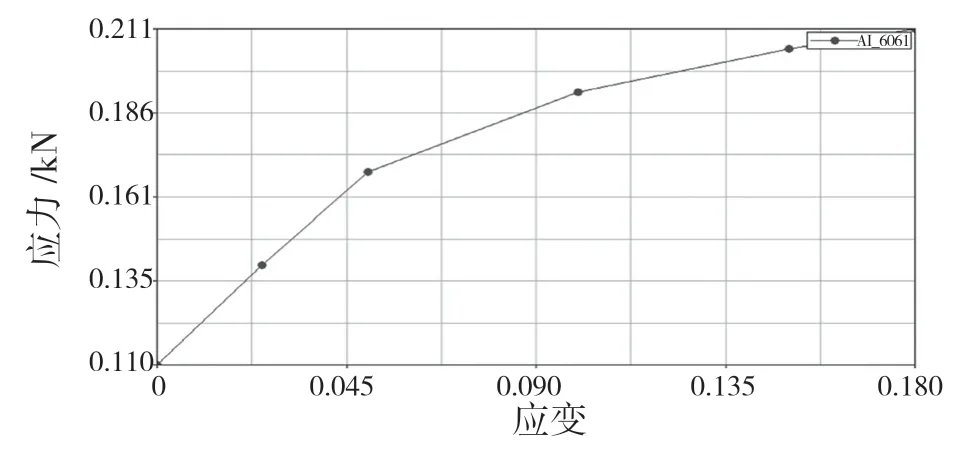

轻量化设计所选择的轻质材料为AA6061-T4号铝合金,该铝合金的主要组成是镁与硅,具有较高的硬度、良好的抗腐蚀性、高韧性以及加工后不易变形等特点。该类合金广泛应用于工业结构件上,如船舶、铁道车辆、卡车等。其密度为ρ=2.7×103 kg/m3,弹性模量E=70 GPa,泊松比v=0.28,屈服应力σ=110 MPa,该铝合金材料在Materials 模块中来模拟其应力-等效塑性应变,曲线如图9 所示。

图9 铝合金6061 应力-等效塑性应变曲线Fig.9 Aluminum alloy 6061 stressequivalent plastic strain curve

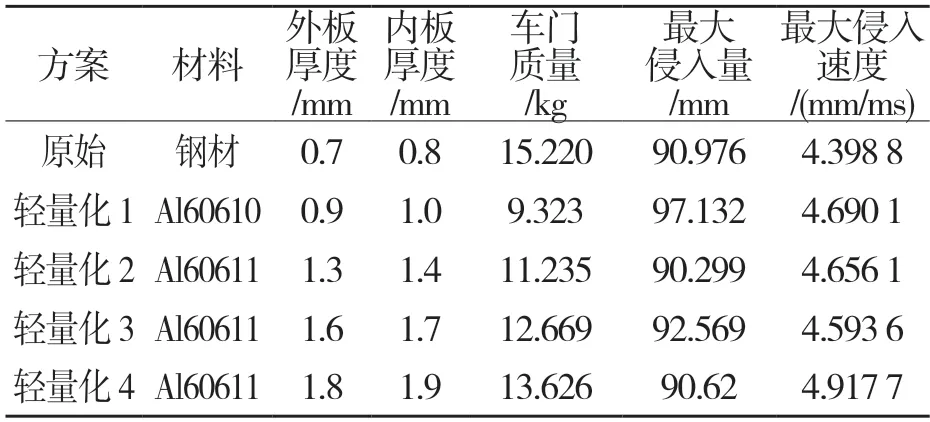

车门轻量化碰撞后处理中,主要采取对比内板侵入量和内板侵入速度以及碰撞力来进行方案优劣比较。因为车门内板是一个较大的板厚零件,所以侵入量各个地方都不同,因此在碰撞模型搭建时,事先在车门内板id 号为19131 的单元处设置了一个传感器来输出碰撞结果,并选取传感器对应的三个节点中位移量最大的节点作为比较对象。在此方案中选取id 号为86168 的节点作为侵入量和侵入速度的输出对象来衡量汽车碰撞后的性能。表2 为各车门轻量化方案对比。

表2 各车门轻量化方案对比Tab.2 Comparison of lightweight schemes for each door

综上所述,选取轻量化方案2 为最后的轻量化结果,内板侵入量比原始模型小0.7 mm 左右,最大入侵速度比原方案增加了0.26 mm/ms 左右,而最大碰撞力比原方案小了60 kN 左右,该方案符合轻量化设计的目标。

4 结论

研究了低速碰撞下的车门轻量化设计,车门轻量化是汽车行业大势所趋的一项新技术,可大大降低原材料消耗,对环境保护、资源利用等都十分有利。本文首先介绍了汽车低速碰撞法规以及汽车侧面碰撞乘员保护法规等,首先了解该领域的国际标准和法规等信息;随后,将有限元模型转换到LS-DYNA 模块下进行碰撞模型的转换和搭建,选取刚性圆柱体作为碰撞物,使车门以4 mm/ms 的初速度去碰撞挤压刚性圆柱体,并查看车门变形位移程度来验证该模型是否正确可靠;最后,进行车门轻量化设计,选取AA6061号铝合金材料来代替原先的钢材料应用于车门的内板和外板上,选取了4 组轻量化预选方案进行对比实验,最后得出轻量化方案2(内板为1.4 mm、外板为1.3 mm)为最终的轻量化方案,该方案车门质量减轻了3.985 kg,轻量化率为26%,若应用于整车,可以使一辆车的总体质量下降15 kg 左右,达到轻量化的效果。