浅谈轴瓦冲唇设备自动上料机构的设计

罗涛,李雪山

(264006 山东省 烟台市 烟台工程职业技术学院)

0 引言

进入新世纪以来,我国经济迎来了一个快速发展的新时期,汽车行业的发展尤为突出。随着人民生活水平的不断提高,社会汽车的保有量快速增加,客观上要求汽车零部件的生产耗时短、效率高、降低劳动强度和提高安全性。目前很多企业的轴瓦冲唇设备是手动定位进行冲压,存在耗时长、生产加工过程中危险度大、工人劳动强度大和生产效率低等问题。本文针对手动定位唇设备存在的不足,设计了自动上料机构。

1 国内外研究现状

目前国内大多企业采用的是冲压加工或铣削加工,冲唇加工所用的设备发展缓慢并且自动化程度较低。采用冲压加工定位唇时,大多采用手动操作,通过操作工人手动将轴瓦放入定位唇冲压模具中进行定位加工。手动定位操作会存在以下问题:设备完全依靠操作人员手工操作,生产效率低;产品尺寸的一致性难以保证,手动操作进行定位装夹,重复定位精度低,公差的稳定性差;工人手动操作危险性大,容易出现工伤事故。我国目前还面临着诸如用工难、工人工资高、人员流动性大、高的质量技术要求和安全生产需求等问题。企业目前迫切需要进行技术革新,急需尽快研制出自动化程度高、安全性高、性价比高的轴瓦冲唇自动上料机构,以便更好地实现整个生产线的自动化加工。

在应用虚拟现实技术对机床结构和形状改进优化设计方面,美国Iowa 州立大学的Mance J 教授与ISU 的学者Yeh T P 做了深入研究;在自动控制技术应用于机床动态控制相结合应用中,Cahtoli 大学Bianchi G 教授做了大量研究。在汽车零部件制造业,欧美发达国家所用的生产加工设备在自动化程度、生产效率和精度方面都较高。

2 整体设计

实地调研了现有的轴瓦定位唇加工企业,并查阅了国内外轴瓦冲唇设备现有技术特点和发展趋势的相关文献,结合企业目前的生产状况及生产需求,提出本次轴瓦冲唇设备自动上料机构的设计方案,并进行了企业专家的研讨和论证,确定了最终的设计方案,对自动化轴瓦冲唇自动上料机构的功能进行了分析,确定了主要的参数,拟定轴瓦自动冲唇设备自动上料机构的整体设计方案。确定结合轴瓦生产加工自动生产线的实际情况,采用传送带来实现轴瓦冲唇的上料,将现有的冲床与传送带进行有机的结合,设计了专用的摇臂连杆机构。轴瓦在传送带上传送过来后,通过摇臂连杆机构将轴瓦带入到冲唇模具中,进行冲唇加工,从而实现了轴瓦冲唇的自动上料。

3 关键技术

3.1 结构设计

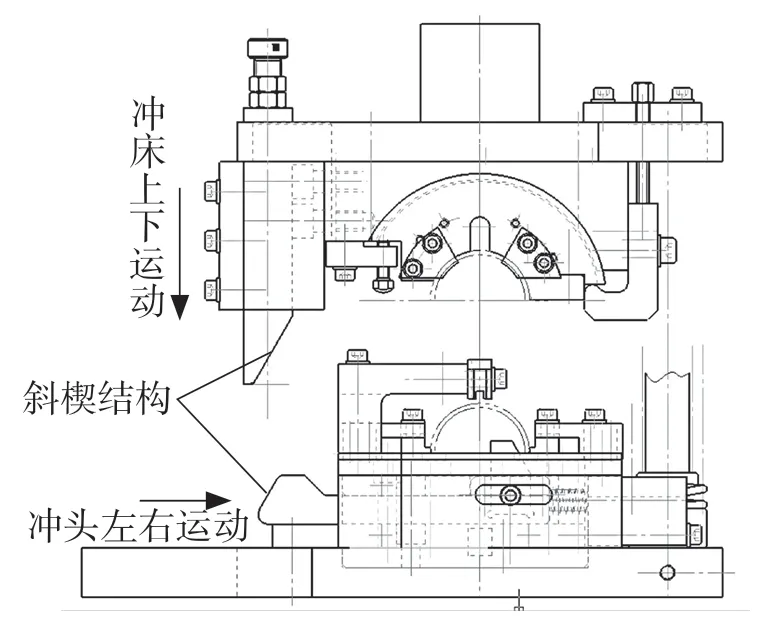

如图1 所示,采用斜楔结构将冲床冲头的垂直运动转化为水平的冲压运动。在自动上料结构的实现上,经过反复的论证实验,考虑到现有冲床的冲压运动是垂直的上下运动,对于形状为半圆形的轴瓦较难实现自动上料,经过多方查找资料及现场考察学习,决定采用水平方式送料。考虑到冲唇的位置,需将现有冲床冲头的垂直运动转化为水平的冲压运动,设计采用斜楔结构来实现,这样能够更方便实现自动送料。经过详细的设计、计算及运动仿真,确保冲压定位的准确性,对斜楔传递机构和冲头进行了有限元分析,确保该机构的使用寿命能够满足要求。

图1 斜楔结构设计图Fig.1 Design drawing of inclined wedge structure

3.2 随动系统的设计

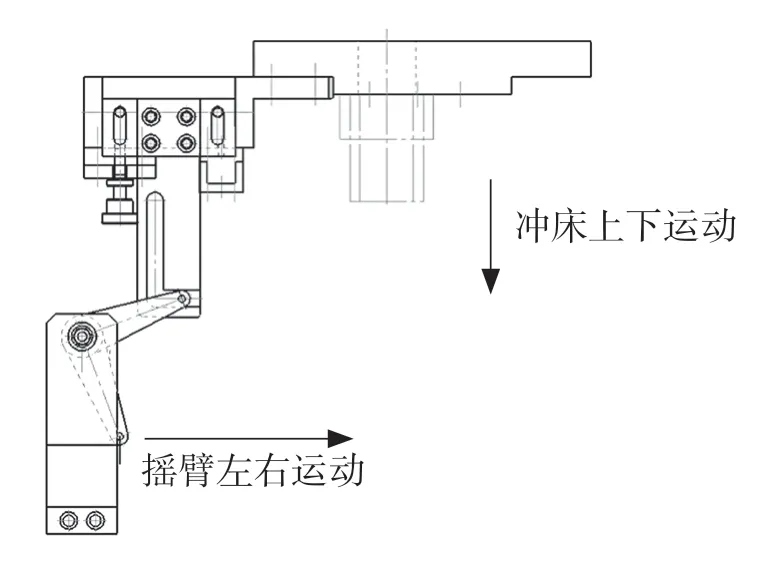

采用摇臂连杆机构实现自动上下料。为了实现冲床自动跟随上料的功能,设计采用摇臂连杆结构进行上料随动系统的设计,如图2 所示。设计过程中,通过进行三维建模及运动仿真的模拟,以及详细设计、计算摇臂连杆机构的结构及相关参数,确保自动送料的准确性[5]。

图2 上料随动机构设计图Fig.2 Design drawing of feeding follow-up mechanism

3.3 防护装置

在设备关键部位与危险部位均设计有自动防护报警装置,使设备操作更加安全可靠[6]。

4 结语

进入21 世纪以来,机械加工过程中对自动化和智能化的需求越来越高,自动化生产加工已成为一种必然趋势。轴瓦冲唇设备自动上料机构的设计,很好地解决了轴瓦自动冲唇工序中自动上料的问题,为进一步实现轴瓦自动生产线的全自动化生产加工提供了可能。