点火药盒开孔大小对点火燃气内流场特性影响

周柏航,王 浩,齐 治

(南京理工大学 能源与动力工程学院,江苏 南京 210094)

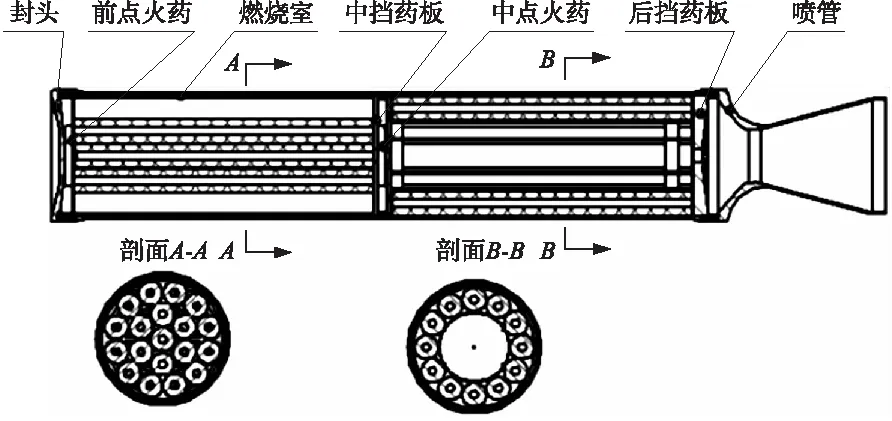

点火装置是固体火箭发动机最危险、最容易发生故障的部件,为确保发动机点火过程的安全性与稳定性,对点火这一具有强烈瞬态特点的过程进行研究分析是非常必要的。本文研究的火箭发动机装药形式为阶梯多根式,采用黑火药作为点火药,其优点是:①热敏感度高发火点约为300 ℃;②机械敏感度低,在生产运输贮存时有较好的性能稳定性和安全性。采用点火药盒作为点火装置,作用是:①点火药燃烧时保持在一定压强下进行,以保证点火药完全燃烧;②控制点火药燃气流方向,保证药柱均匀点燃。采用工业铝板作为点火药盒的材料,优点是易于冲压成形,熔点低易于烧毁,不易生锈等。为控制点火药能完全燃烧,并将点火燃气均匀的喷射到药柱燃面上,在药盒上开有排气孔,以保证点火药尽量在点火药盒内燃烧完[1]。针对本文的装药形式采用多点点火方式,在发动机前部和中部各放置一个点火药盒,确保药柱尽量同时燃烧,同时避免了局部点火压强过高[2]。

国内外研究人员对点火过程进行了大量研究,大多以试验特性研究为主[3-5],主要针对点火瞬态内流场[6-9]。孟亮飞等[10]运用FLUENT软件对阶梯装药固体火箭发动机点火内流场进行了数值模拟,得到了固体火箭发动机点火过程中前后燃烧室的压力分布。王健儒等[11]对某大型分段式固体火箭发动机工作初期小火箭式点火装置的火焰喷射方式、分段对接部位火焰传播过程以及前后翼燃面的传播过程等进行数值研究。杨乐等[12]采用UDF对FLUENT进行二次开发,用侧壁加质的方式设定推进剂燃面,重点分析了点火过程中压强上升的规律。刘赟等[13]在小型固体火箭发动机的内弹道计算中考虑了点火因素的影响。

本文采用了经典内弹道理论建立3个点火药盒数理模型,根据点火药盒不同开孔大小,分别计算了开孔面积占药盒端面积2.5%、3%、3.5%的3种工况。根据内弹道计算结果,得出的压强-时间曲线作为压强入口边界条件,分别对不同开孔大小点火药盒的火箭发动机点火过程进行数值模拟。针对阶梯多根装药形式的火箭发动机点火过程的燃气流场进行分析研究,并对开孔面积占比为3%的工况下的数值模型计算结果与试验结果进行对比,验证计算模型的有效性和准确性。为类似装药结构的火箭发动机点火研究提供参考,并为后续研究火箭发动机点火试验作铺垫。

1 内弹道计算模型

所研究的阶梯多根装药的固体火箭发动机结构如图1所示,采用了前部和中部放置点火药盒的两点点火方式。

图1 试验发动机内部结构

1.1 基本假设

本文采用了经典内弹道理论点火药盒数理模型,其基本假设如下[14]:

①点火药瞬间燃完,并形成点火药盒内点火药的起始燃烧压力,点火药盒内各个部位压强均匀一致;

②黑火药由尺寸和性质都相同的药粒群组成,火药燃烧满足几何燃烧定律的假设,并假定是在平均压力条件下燃烧;

③假定火药燃烧生成物的组份保持不变,即火药力、余容、比热比等均是常数,并服从诺贝尔-阿贝尔状态方程;

④点火药盒喷孔的膜片同时破裂,燃气流动为等熵流动,且只有燃气流出,黑火药没有流出;

⑤只考虑点火药盒中的黑火药燃烧,假设推进剂没有燃烧。

1.2 数学模型

①火药形状函数。

ψ=χz(1+λz+μz2)

(1)

式中:ψ为火药已燃相对质量百分数;λ,μ,χ为火药形状特征量;z为火药已燃相对厚度。

②燃速方程。

(2)

式中:μ1为燃速系数,e1为弧厚的一半,n为燃速指数。

③状态方程。

(3)

式中:τ=T/T1,T为药盒内温度,T1为黑火药爆温;p为药盒内压强;V0为药盒自由容积;f为火药力;ω为装药量;η为药盒开孔处的流量;α为火药气体余容;ρ为火药密度。

④流量方程。

(4)

式中:S为点火药盒开孔面积,k为火药燃气比热比,φ为流量损耗系数。

⑤能量守恒方程。

(5)

式中:θ=k-1。

由上述5个方程组成的内弹道方程组封闭可解。

1.3 点火药量与点火方式

由于本文所研究的火箭发动机体积较大,装药量多,装药在内部空间分布不均匀,要想用一个点火具瞬时点燃全部装药有一定困难。因此,点火具采用前部与中部两处同时点火的方式,把点火药量均分两部分。

假设燃烧室自由容积是一密闭容器,用气体状态方程求得点火药量方程[1]:

(6)

式中:ξQ为热损失修正系数,取0.7;Vc为燃烧室初始自由容积;pig为点火压强,取平衡压强的35%;εig为点火燃气中固体微粒的百分数;R为气体常数;M为点火燃气的摩尔质量;Tig为点火燃气温度。

由式(6)得点火药质量mig≈660 g,均分2个点火药盒,每个药量330 g。

1.4 计算结果

根据上述数学模型,采用4阶龙格-库塔法编写了计算程序,对参数S(点火药盒开孔面积),分别取开孔面积占药盒端面积百分比(δ)2.5%,3%,3.5%的3种工况,其他参数一致。分别计算得到燃烧室推进剂被全面点燃的压强-时间曲线,如图2所示,图2为3种工况的计算结果对比图。

图2 3种工况计算压强-时间曲线对比

在内弹道计算模型中点火药盒破膜压强设为2 MPa[1],分析图2的计算结果可知,在4 ms时3种工况达到最大输出压强,分别为54.8 MPa,44.6 MPa,32.9 MPa,开孔面积越小,药盒的输出压强越高。

2 数值计算模型

2.1 网格划分

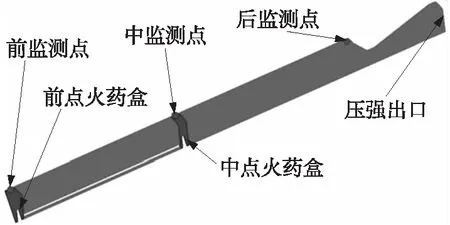

如图3所示,运用ICEM进行网格划分,考虑到装药结构的复杂性和对称性,最大限度进行简化,取十二分之一进行分块三维结构网格建模,网格数量约为1 360万,并在网格图中标注前、中点火药盒位置和前、中、后监测点位置。点火药盒为半径73 mm且厚20 mm的圆柱体,不同排气孔大小用具体的压强入口边界条件来控制。图4(a)为燃烧室前段网格结构,图4(b)为后段网格结构,在网格结构图上标注了每个主装药柱的位置。

图3 模型整体计算网格

图4 燃烧室前段和后段网格结构

2.2 初始及边界条件

在FLUENT中进行流场模型计算,选择三维基于压力瞬态求解器,流动问题为可压缩流动,湍流模型选择Realizablek-ε的湍流模型[15]。计算域中,流场初始化压强为101 325 Pa,温度为300 K。边界条件的设定如图3所示,前、中点火药盒位置的6个面设为压强入口条件,由内弹道计算得图2压强-时间曲线作为压强入口边界条件,分别对开孔面积百分比2.5%、3%、3.5%的3种工况进行数值模拟;在燃烧室与喷管之间设置点火建压膜,燃烧室达到推进剂点燃压强6 MPa时为破膜压强。图3所示的压强出口面设为压强出口条件,压力为101 325 Pa,温度为300 K;网格上所有两侧的面设置为对称面;其余的面为壁面边界条件。

3 数值计算结果分析

3.1 3种工况计算压强对比分析

在数值仿真中,假设火箭发动机的主装药没有燃烧,作为壁面处理。喷管与燃烧室连接处设有点火建压膜,破膜压强设置为6 MPa[1]。图5分别为前、中、后部3种工况燃烧室压强达到6 MPa时压强计算结果对比图。为了方便区分,开孔面积百分比2.5%为工况1,开孔面积百分比3%为工况2,开孔面积百分比3.5%为工况3。

由于后部测压点离建压膜位置最近,3种工况均以后部测压点达到6 MPa时为终止计算时间。由图5(a)可知,3种工况的前部计算压强在0~2 ms大致相等,在2 ms时分别为1.49 MPa,1.45 MPa,1.41 MPa,之后开孔面积越小计算压强上升越快,工况1在6.6 ms时达到6.04 MPa,工况2在7.1 ms时达到5.99 MPa,工况3在8.2 ms时达到5.87 MPa。由图5(b)可知,3种工况的中部计算压强在0~2 ms大致相等,在2 ms时分别为0.95 MPa,0.98 MPa,0.91 MPa,之后开孔面积越小计算压强上升越快,工况1在6.6 ms时达到6.04 MPa,工况2在7.1 ms时达到6.01 MPa,工况3在8.2 ms时达到5.92 MPa。由图5(c)可知,3种工况的后部计算压强在0~2.2 ms大致相等,在1.2 ms之前点火压强还没有传到后部监测点,3种工况均为0.101 MPa,在2.2 ms时3种工况均为1.26 MPa,之后开孔面积越小计算压强上升越快,工况1在6.6 ms时达到6.01 MPa,工况2在7.1 ms时达到6.02 MPa,工况3在8.2 ms时达到6 MPa。点火药盒的输出压强不同,这使得后部监测点压强达到推进剂点火压强的时间也不同,工况1为6.6 ms,工况2为7.1 ms,工况3为8.2 ms。点火药盒开孔面积越小,对应的输出压强越大,所需要达到推进剂点燃压强的时间越短。

图5 3种工况前、中、后部压强计算结果对比

为了进一步分析点火药盒开孔大小对点火内流场的影响,本文选取了2 ms,4 ms,6 ms的3个时刻,得到不同时刻沿发动机轴向壁面压强分布曲线图,如图6所示。

图6 不同时刻沿发动机轴向壁面压强分布曲线图

由图6(a)可知,3种工况在2 ms时刻压强大致相等,沿轴向壁面压强分布也大致相同。由图6(b)可知,3种工况在4 ms时刻压强随着开孔面积减小而增大,不同工况下沿轴向壁面压强的分布趋势一致。由图6(c)可知,在6 ms时刻3种工况压强差最大,各工况下沿轴向壁面分布的压强大小逐渐趋于一致。图6所示的轴向压强分布曲线在0.8 m处有明显的下降趋势,这是由于两级装药结合部的空间突然增大引起的。点火药盒开孔面积越小,相同时间内点火压强上升越高,点火延迟越短。

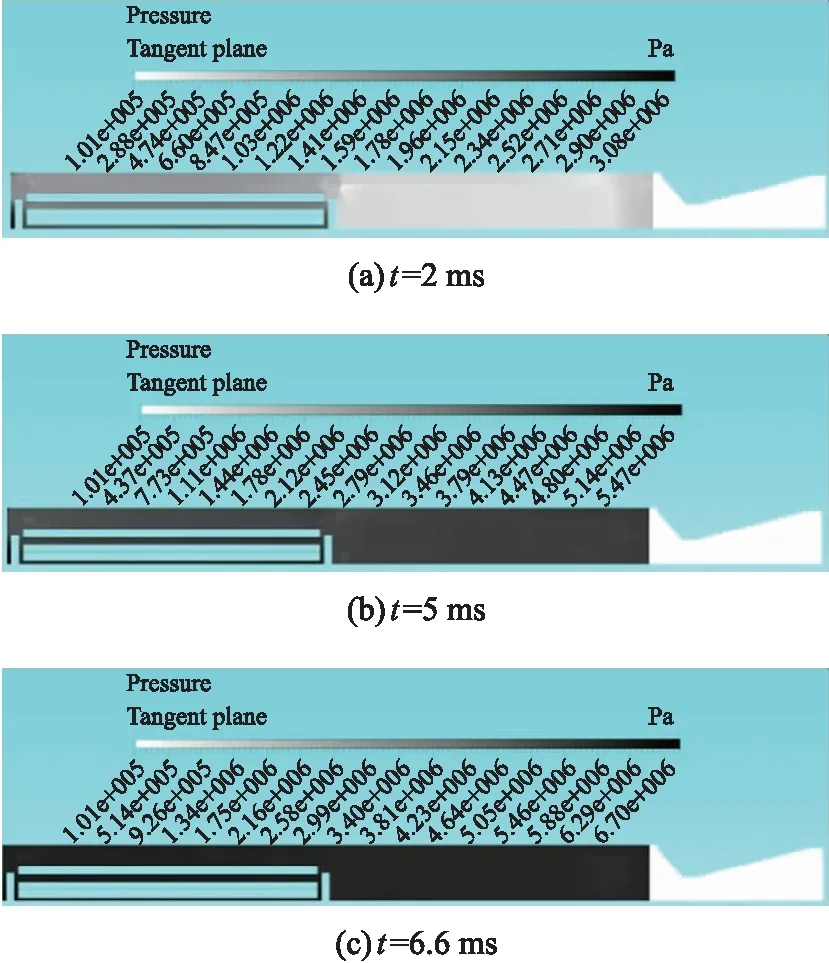

3.2 3种工况点火燃气流场分析

图7为工况1下点火燃气内流场在不同时刻的压强分布图,图8为工况2下点火燃气内流场在不同时刻的压强分布图,图9为工况3下点火燃气内流场在不同时刻的压强分布图。

每种工况取3个时刻的压强云图,分别为点火初期2 ms时刻、压强上升期5 ms时刻、各工况达到点火压强的6 MPa时刻。由图7~图9可知,3种工况在2 ms时刻压强分布规律和压强大小基本相同;在4 ms时刻压强分布规律基本相同,但压强大小不同,开孔面积越小,压强越高;在达到点火压强6 MPa的时刻,压强分布规律基本相同。由此可知,点火药盒开孔大小对点火过程中压强分布规律基本没有影响,对压强上升的速率有影响,在3种工况下,点火药盒开孔面积越小,压强上升速率越大。

图7 工况1不同时刻压强分布图

图8 工况2不同时刻压强分布图

图9 工况3不同时刻压强分布图

3.3 计算结果与试验对比分析

图10为静态试验平台现场图。试验温度大约15 ℃,为了避免地面效应对尾流场的影响,以致影响燃烧室内的压强,将试验装置竖直向上放置。

图10 静态试验平台现场图

试验中使用的点火药盒开孔面积大约是端面积的3%左右,用工况2的计算结果与试验进行对比。点火建压过程(0~7.1 ms)的前、中、后部监测点无量纲标准化压强-时间曲线计算结果与试验结果对比图如图11所示。

由图11(a)可知,前部试验数据在点火初期压强上升得较慢,之后又超过计算压强,这是由于前点火药盒中的点火药没有被完全点燃,造成初期升压较慢。由图11(b)可知,中部计算结果与试验数据吻合得较好,说明中点火药盒正常工作。由图11(c)可知,后部试验数据在点火初期有波动,这是由于前点火药盒初期没有被完全点燃,形成了压强波动;之后2个点火药盒都趋于正常工作,在3 ms之后,后部计算结果与试验数据吻合得较好。

图11 前、中和后部监测点无量纲标准化压强计算结果与试验结果对比

4 结束语

本文建立了点火药盒3种不同开孔条件下的数值模型,对比分析了不同条件下点火燃气内流场特性。结果表明:

①不同开孔大小的点火药盒输出压强都大约在4 ms时达到最大,开孔越小,最大压强越大,3种工况分别对应的最大输出压强约为54.8 MPa,44.6 MPa,32.9 MPa。

②不同开孔大小点火药盒的点火燃气使燃烧室达到推进剂点燃压强的时间不同,工况1为6.6 ms,工况2为7.1 ms,工况3为8.2 ms,点火药盒开孔越大,所需的时间越长。

③点火药盒开孔大小对点火过程中压强分布规律基本没有影响,对压强上升的速率有影响,点火药盒开孔面积越小,压强上升速率越大,点火延迟越短。

④试验工况的计算曲线与试验曲线吻合较好。证明了计算模型和结果的准确性。为类似装药结构的火箭发动机点火研究提供参考,并为火箭发动机点火试验点火药盒的选取提供了依据。