电解温度对含钛废渣熔盐电脱氧法制备钛铁合金的影响

王博 陈朝轶 李军旗 王仕愈 谭彩 邓寅祥

摘 要:为考察电解温度对电脱氧效果的影响,以含钛废渣和Fe2O3混合物为阴极,碳棒为阳极,在CaCl2電解质中,采用熔盐电脱氧法制备钛铁合金。结果表明:温度对产物形貌影响显著,产物粒度尺寸与温度呈正相关,随着电解温度的升高,产物氧含量先降低,随后升高;温度升高降低反应活化能,有利于中间产物的分解,加快反应进程;但较高温度会降低阴极电化学活性,限制氧离子的脱除。电解电流分为3个阶段,随着电解温度的升高,第二阶段开始时间向左偏移。为得到颗粒尺寸均匀、纯度较高的钛铁合金粉末,电解温度不宜过高,900 ℃的电解温度较为合适。同时,降低温度有利于降低电解能耗,减少背景电流。

关键词:含钛废渣;电解脱氧;电解温度;钛铁合金

中图分类号:TF123.13;TF823

文献标志码:A

钛铁合金因较优的性能,常被用作脱氧剂及合金元素添加剂,以达到细化晶粒,提高钢材强度的效果,同时其在储氢行业应用也较为广泛[1-2]。目前,工业上主要通过重熔法和金属热还原法生产钛铁合金,但存在产品纯度低,生产成本高等缺点。含钛废渣是Kroll法生产海绵钛的过程中产生的,直接返回熔炼炉,由于粒度较为细小,添加量超过15%会堵塞炉膛,限制了钛及钛铁合金行业的发展[3]。熔盐电解法[4-7]的出现虽然解决了上述问题,但在电解效率方面还需要进一步研究。

电解温度会影响电解效率及产物形貌[8-10]。刘冠昆[11]、杜继红等[12]利用电化学还原法,研究了TiFe合金的形成机制,证实了熔盐电解由混合氧化物优先生成铁到逐步生成TiFeO2,TiFe的合金化过程。周忠仁[13]以FeTiO3为原料熔盐电解制备钛铁合金,电解温度为873~1 173 K。张仁国等[14]研究发现,温度越高,合金颗粒尺寸分布越不均匀,升温促进中间产物的分解,但同时背景电流带来了电量的过分消耗。

目前研究多以纯物质为原料[15-19],针对含钛废渣的研究尚无报道,电解温度对其影响规律和作用机制还不够明确。因此,本文以含钛废渣为原料, 重点考察不同电解温度对产物形貌、物相及电解电流的影响,为含钛废渣的高效综合利用及钛铁合金的制备提供理论依据。

1 实验

1.1 实验材料与表征手段

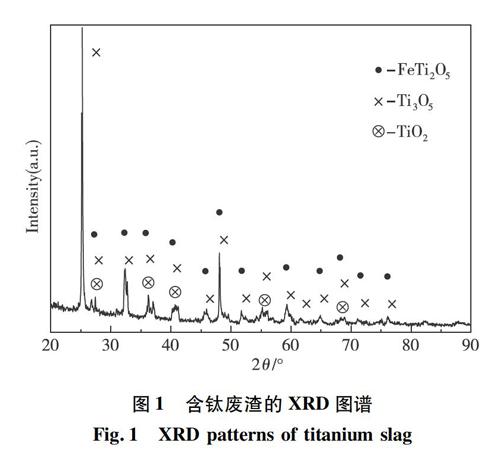

含钛废渣取自贵州遵义钛厂,EDS能谱检测含钛废渣成分,分析3次取平均值。原矿化学成分(质量分数)为:O 40.65%,Mg 0.28%,Al 1.22%,Si 2.01%,Ca 0.65%,Ti 50.15%,Mn 1.43%,Fe 3.60%。XRD物相分析如图1所示。由图1可以看出,含钛废渣主要物相为FeTi2O5、Ti3O5、TiO2等钛的氧化物。

利用韩国库赛姆EM-30PLUS型扫描电镜SEM-EDS分析阴极产物形貌和成分,荷兰帕纳科公司XPert PRO MPD型X射线衍射仪分析阴极的物相结构。利用美国麦克公司AutoPore IV 9500型压汞测试仪测试阴极片的孔隙率。

1.2 实验方法

将适量碳粉掺入含钛废渣中,在研钵中充分研磨,采用8%(质量分数)的液体石蜡为粘结剂,混合均匀后,在4 MPa压力下压制成直径为15 mm,厚度为4 mm的圆片,然后于1 050 ℃烧结2 h,最后随炉冷却至室温。

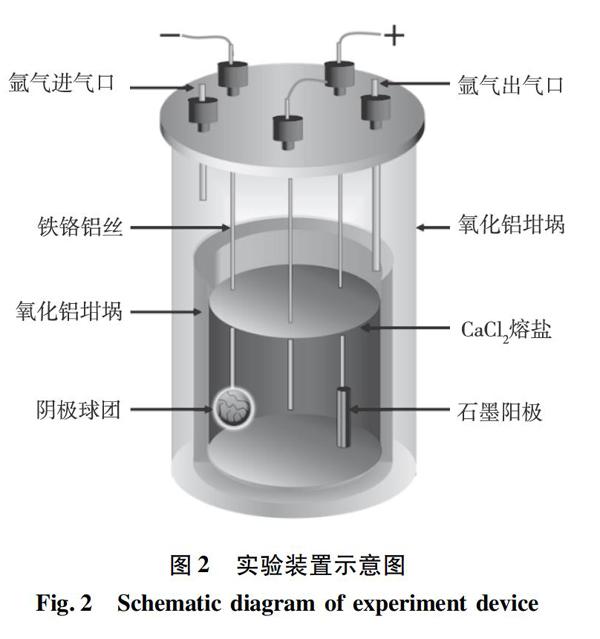

用泡沫镍包裹烧结片,以铁铬铝丝为引线组装成阴极。将CaCl2在120 ℃干燥去除自由水,然后升温至550 ℃去除结合水。预电解实验在氩气保护下,2.0 V、900 ℃电解2 h。

预电解后,电压调至3.1 V 电解6 h;电解结束后降至室温,全程通入氩气进行气氛保护,然后取出试样,用蒸馏水及1%稀盐酸冲洗,干燥,进行后续测试。电解实验装置示意如图2所示。

2 结果与讨论

2.1 电解产物成分及形貌分析

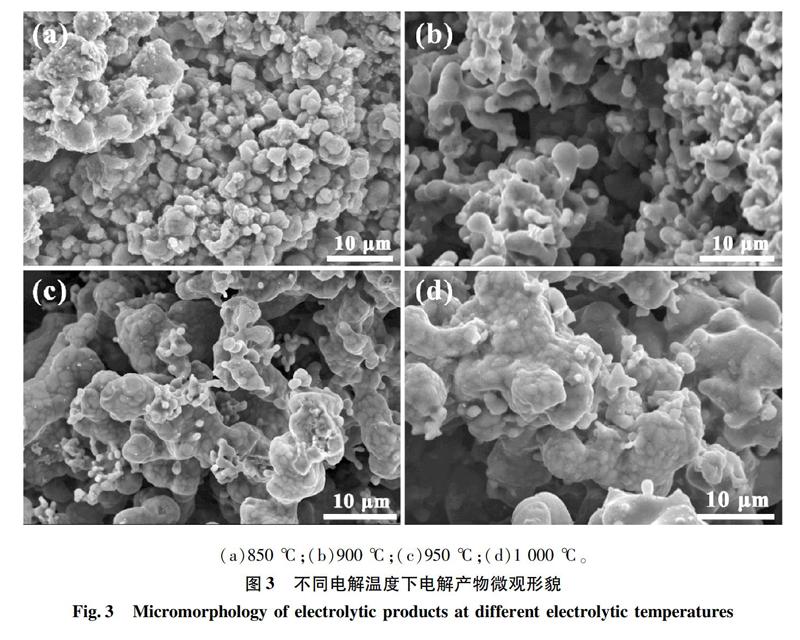

不同电解温度下电解产物微观形貌如图3所示。产物颗粒形貌为多孔并伴有结节状结构,温度对产物颗粒尺寸及粒径影响较为显著。这主要是由于FeTi晶粒形成后,在高温下进行自烧结,粒径逐渐长大,并随着电解温度的升高,粒径呈增大的趋势[20]。

由图3可知:电解温度为850 ℃时,电解6 h,产物形貌为块状颗粒,尺寸分布不均匀,粒径尺寸为4~10 μm;当温度升高至900 ℃时,电解产物形貌呈海绵状,粒径尺寸为2~4 μm,分布均匀;950~1 000 ℃时,电解产物形貌呈海绵状,粒径尺寸变大,分布不均匀,粒径尺寸2~10 μm不等,孔隙尺寸明显减小。

电解温度为850、900、950、1 000 ℃所对应的产物氧含量分别为2.82%、0.69%、1.53%、2.32%,见表1。分析认为:高温加快阴极中电子及氧离子的传递,有利于中间产物的还原及FeTi的合金化过程;但当温度过高(>950 ℃),阴极会发生自烧结及融化现象,降低阴极孔隙率[21],阻碍电解质的渗透,实质上降低了三相界面[22],导致O2-的迁移通道数量降低,颗粒内部的O2-需以扩散的方式进入熔盐,脱氧速率降低,效果变差[23]。综上所述,电解温度对产物形貌影响显著,900 ℃时产物氧含量较低,颗粒尺寸均匀。

2.2 电解产物物相分析

不同电解温度下电解产物XRD图谱如图4所示。由图4可知:当电解温度为850 ℃时,产物物相主要为FeTi,TiO,FeTi4,Fe2Ti;电解温度升高至900 ℃,产物中TiO,Fe2Ti物相消失;随着电解温度升高至950 ℃,根据Fe-Ti相图可知[24],此时Ti的晶体结构为体心立方(β-Ti),FeTi4的衍射峰增强;当温度进一步升高至1 000 ℃,4种物质衍射峰同时被检测到。

升高温度有利于电解过程反应的进行,加快电子及氧离子传递速率,同时又能加快电解质扩散到阴极内部孔隙中,提高电脱氧速率,进而降低产物中氧含量。当温度较高(950 ℃,1 000 ℃)时,阴极孔隙率减小,O2-在阴极内部的扩散受限制,影响电脱氧速率,生成FeTi合金较慢;阴极表面生成一层Fe和Fe2Ti合金后,内部的O2-扩散难度增加,电解后期的脱氧速率变慢。孔隙率低是影响电解产物中氧含量较高的主要因素,使得阴极产物出现未完成脱氧的TiO。

2.3 电流-时间曲线分析

在800~1 000 ℃下电解记录的电流-时间曲線如图5所示。电解主要分为3个阶段。电解初期与泡沫镍紧密接触,电还原反应主要发生在阴极表面,导致较高的初始电流。第一阶段(Ⅰ),随着电解的进行,阴极表面氧逐渐被排出,O2-扩散距离增加,而低价钛氧化物中的氧元素从晶格中排除需要更高的驱动力,导致电流减小[25];第二阶段(Ⅱ),电解从表面进入阴极内部,并随着FeTi的生成,阴极电导率增加,电流上升;第三阶段(Ⅲ),阴极内部逐渐被合金化,电解几乎完成,电流趋于平稳。

由图5可以看出:随着电解温度的升高,起始还原电流从1.3 A增加到1.82 A,进入第二阶段的时间向左偏移;1 000 ℃下各反应阶段的电解电流比800 ℃下的电解电流值大。这是因为升高温度降低了反应的活化能,使得界面电解反应速度增加;同时,升高温度加快了TiO2及Fe2O3在熔盐中的还原速率,加快了CaTiO3/Fe/电解质三相界面化学反应速度以及脱嵌的O2-的扩散速度,促进中间产物的电解过程[26-27]。根据文献[28]报道,温度每升高1 K,熔盐电导率增加0.2%。因此,随着电解温度的升高,CaCl2的电导率增加,背景电流也随之增大。

3 结论

1)温度对电解产物微观形貌影响显著,随着电解温度的升高,产物粒径尺寸增大,孔隙度减小,900 ℃产物粒径分布均匀,呈海绵钛。

2)随着电解温度的升高,产物氧含量先降低后升高,高温有利于电解过程反应的进行,但过高温度导致阴极孔隙度降低,限制电解过程。

3)为得到颗粒尺寸均匀,粒径较小,纯度较高的钛铁合金粉末,电解温度不宜过高,采用900 ℃的电解温度较为合适。同时,降低温度亦有利于降低电解能耗,减少背景电流所产生的电量过分消耗。

参考文献:

[1]刘妍, 吴一, 邹正光, 等. TiFe系贮氢合金制备方法的研究进展[J]. 材料导报, 2008, 22(11): 111-114.

[2] GAO F, NIE Z R, YANG D P, et al. Environmental impacts analysis of titanium sponge production using Kroll process in China[J]. Journal of Cleaner Production, 2017, 174: 771-779.

[3] CHEN G Z, FRAY D J, FARTHING T W. Direct electrochemical reduction of titanium dioxide to titanium in molten calcium chloride[J]. Cheminform, 2010, 32(2): 142-150.

[4] LI J, ZHANG X Y, LIU Y B, et al. Electrochemical behavior of tungsten in (NaCl-KCl-NaF-WO3) molten salt[J]. Rare Metals, 2013, 32(5): 512-517.

[5] WEI H, LI M, ZHANG M L, et al. Progress in preparation of rare earth metals and alloys by electrodeposition in molten salts[J]. Rare Metals, 2016, 35(11): 811-825.

[6] YUAN T C, WENG Q G, ZHOU Z H, et al. Preparation of high-purity Titanium by molten-salt electrolysis process[J]. Advanced Materials Research, 2011, 284/285/286: 1477-1482.

[7] ZHOU Z R, ZHANG Y J, HUA Y X, et al. Verification of the electro-decomposition of the CaO component in equimolar CaCl2-NaCl molten salt during the direct electrolysis of ilmenite in a two-terminal chamber[J]. Electrochim Acta, 2018, 271: 490-497.

[8] FUKUDA K, KASHIWA Y, OUE S, et al. Effects of electrolysis conditions on the formation of electrodeposited invar Fe-Ni alloys with low thermal expansion[J]. ISIJ International, 2019, 59(9): 1632-1641.

[9] PETERS R, DEJA R, BLUM L, et al. Influence of operating parameters on overall system efficiencies using solid oxide electrolysis technology[J]. International Journal of Hydrogen Energy, 2015, 40(22): 7103-7113.

[10]XU Y B, ZHOU S F, LIAO B Q, et al. Effect of milling time on the microstructure and magnetic properties of amorphous Ti50Fe50 alloys prepared by mechanical alloying[J]. Journal of Materials Research and Technology, 2019, 8(5): 3929-3935.

[11]刘冠昆. 氯化物熔体中镝铁合金形成的电化学研究[J]. 中国稀土学报, 1997, 1(4): 300-303.

[12]杜继红, 李晴宇, 杨升红, 等. 熔盐中电解钛铁矿制备TiFe合金[J]. 稀有金属材料与工程, 2010, 39(12): 2247-2250.

[13]周忠仁. 熔盐电解还原钛铁矿制备钛铁合金粉末的研究[D]. 昆明: 昆明理工大学, 2016.

[14]张仁国, 熊竹青, 李健, 等. 高温固相法制备LiFePO4/C正极材料及其性能[J]. 贵州大学学报(自然科学版), 2019, 36(3): 57-61.

[15]SUZUKI R O, ISHIKAWA H. Direct reduction of Vanadium Oxide in molten CaCl2[J]. Mineral Processing & Extractive Metallurgy, 2007, 117(2): 108-112.

[16]WANG S L, LI S C, WAN L F, et al. Electro-deoxidation of V2O3 in molten CaCl2-NaCl-CaO[J]. International Journal of Minerals Metallurgy and Materials, 2012, 19(3): 212-216.

[17]WU Y K, XU Z G, CHEN S, et al. Electrochemical behavior of zirconium in molten NaCl-KCl-K2ZrF6 system[J]. Rare Metals, 2011, 30: 8-13.

[18]ZHAO K, WANG Y W, GAO F. Electrochemical extraction of titanium from carbon-doped titanium dioxide precursors by electrolysis in chloride molten salt[J]. Ionics, 2019, 25(12): 6107-6114.

[19]LIU S S, GUO Y F, QIU G Z, et al. Preparation of Ti-rich material from titanium slag by activation roasting followed by acid leaching[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(4): 1174-1178.

[20]邵姣婧, 吳旭, 龙翔, 等. 硫-纳米碳复合柔性正极材料的制备及其在锂硫电池中的应用[J]. 贵州大学学报(自然科学版), 2020, 37(5): 67-77.

[21]窦冠雄, 龙跃, 张良进, 等. 电解温度对ZnO/半焦复合脱硫剂性能影响的试验研究[J]. 钢铁钒钛, 2018, 39(4): 104-108.

[22]CHEN C Y, YANG X Q, LI J Q, et al. Direct electrolytic reduction of solid Ta2O5 to Ta with SOM process[J]. Metallurgical & Materials Transactions B, 2016, 47(3): 1727-1735.

[23]WANG B, CHEN C Y, LI J Q, et al. Solid oxide membrane-assisted electrolytic reduction of Cr2O3 in molten CaCl2[J]. International Journal of Minerals Metallurgy and Materials, 2020, 27(12): 1626-1634.

[24]PANIGRAHI M, IIZUKA A, SHIBATA E, et al. Electrolytic reduction of mixed (Fe, Ti) oxide using molten calcium chloride electrolyte[J]. Journal of Alloys & Compounds, 2013, 550: 545-552.

[25]SHI R M, BAI C G, DU J H. Preparation of TiFe alloy by electro-deoxidization in molten calcium chloride from titanium concentrates[J]. Journal of Chongqing University, 2011, 34(7): 34-38.

[26]WANG B, CHEN C Y, LI J Q, et al. Production of Fe-Ti alloys from mixed slag containing titanium and Fe2O3 via direct electrochemical reduction in molten Calcium chloride[J]. Metals-Open Access Metallurgy Journal, 2020, 10(12): 1611-1625.

[27]ZHOU Z R, ZHANG Y J, HUA Y X, et al. Preparation of ferrotitanium alloys by electrolysis-assisted calciothermic reduction of ilmenite in equimolar CaCl2-NaCl electrolyte: effect of calcium oxide[J]. Jom the Journal of the Minerals Metals & Materials Society, 2018, 70: 575-580.

[28]PETERS R, DEJA R, BLUM L, et al. Influence of operating parameters on overall system efficiencies using solid oxide electrolysis technology[J]. International Journal of Hydrogen Energy, 2015, 40(22): 7103-7113.

(责任编辑:周晓南)

Influence of Electrolysis Temperature on the Preparation of Ferro-

Titanium Alloy by Electro-Deoxidation of Slag Containing Titanium

WANG Bo1,2,CHEN Chaoyi*1,2,LI Junqi1,2,WANG Shiyu1,2,TAN Cai1,2 ,DENG Yinxiang1,2

(1.College of Materials and Metallurgy,Guizhou University,Guiyang 550025,China;

2.Guizhou Province Key Laboratory of Metallurgical Engineering and Process Energy Saving,Guiyang 550025,China)

Abstract:

In order to investigate the effect of electrolysis temperature on electrolytic deoxidation,Ti-Fe alloy was prepared by electro-deoxidation of molten salt in CaCl2 electrolyte with Ti-containing waste residue and Fe2O3 mixture as cathode and carbon rod as anode.The results show that the temperature has a significant effect on the morphology of the product,and the particle size of the product is positively correlated with the temperature.With the increase of the electrolytic temperature,the oxygen content of the product decreases first and then increases.The increase of temperature reduces the activation energy of the reaction,which is beneficial to the decomposition of intermediate products and speeds up the reaction process.However,the higher temperature will reduce the electrochemical activity of the cathode and limit the removal of oxygen ions.Electrolysis current is divided into three stages.With the increase of the temperature of electrolysis,the beginning time of the second stage shifts to the left.In order to obtain uniform particle size and high purity ferrotitanium powder,the electrolytic temperature should not be too high,and 900 ℃ is more suitable.At the same time,lowering the temperature is beneficial to reduce the energy consumption of electrolysis and the background current.

Key words:

slag-containing titanium; electrolytic deoxidation; electrolysis temperature; titanium-iron alloy

收稿日期:2021-01-05

基金項目:国家自然科学基金资助项目(51664005,51664004,51774102);贵州省教育厅项目(黔教合KY[2015]334);贵州省科技计划项目(黔科合平台人才[2017]5626,黔科合平台人才[2017]5788)

作者简介:王 博(1996—),男,在读硕士,研究方向:冶金资源环保、熔盐电解,E-mail:bowang1996@126.com.

通讯作者:陈朝轶,E-mail:Ccy197715@126.com.