厚煤层坚硬顶板采动影响下应力分布特征

狄满洲

(河南能源化工集团有限公司 焦作煤业公司中马村煤矿, 河南 焦作 454171)

随着我国煤炭开采技术提高,已实现对特厚煤层的高强度开采。特厚煤层大多蕴藏在深部环境下,具有倾斜缓、顶板硬、应力大等特点[1],在开掘巷道的过程中,围岩应力因开采会产生相应的变化,尤其是支承压力的变化分布,使原本坚硬的顶板发生破碎,造成开采过程中出现煤壁片帮[2-3],煤柱动力失稳[4]等,影响煤矿安全高效生产。

九里山矿煤层厚度变异系数为33.49%,以该矿15081工作面为工程背景,对15081工作面采动应力分布特征进行实测,利用FLAC3D软件模拟采动应力分布特征,分析缓倾斜厚硬顶板矿压的分布变化特征,为该矿工作面开采过程中围岩应力控制提供技术支撑,以保证矿井的安全正常开采。

1 工作面地质条件

九里山矿15081工作面平均走向长度为 265 m,倾斜长度为150~172 m,平均煤厚5.3 m,煤炭可采储量约24.7万t,平均埋深422 m. 整体趋势上煤层厚度由东向西逐渐变薄,在切眼以西煤层出现尖灭现象。区域内地质条件相对简单,褶曲不发育;所采煤层整体为一单斜构造,倾角11°~12°.

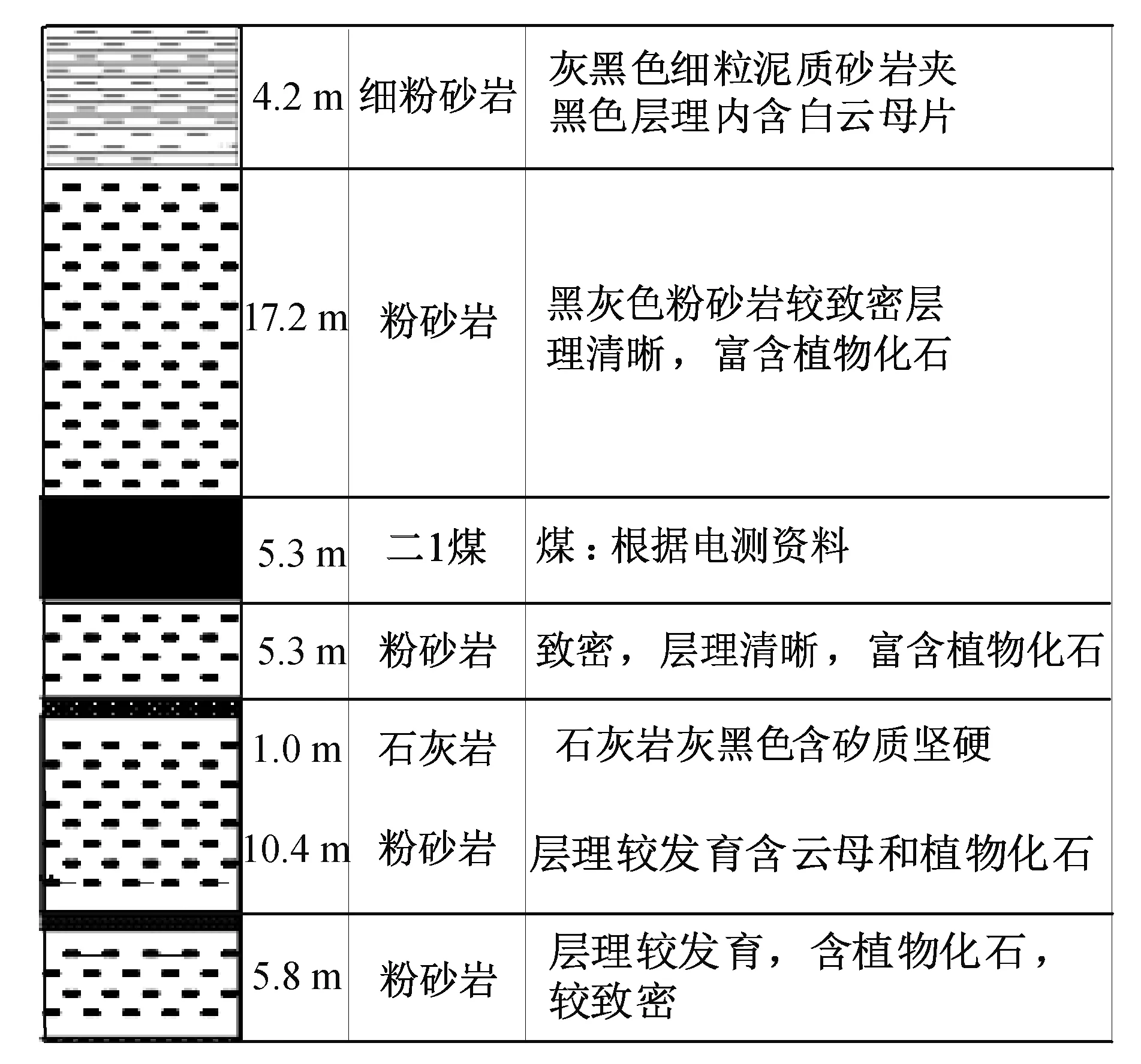

工作面直接顶板为粉砂岩,黑灰色粉砂岩,平均厚约17.2 m;基本顶为细粒砂岩,平均厚度4.2 m;煤层顶板属于坚硬顶板;直接底为粉砂岩,平均厚度5.8 m,煤层顶板岩层综合柱状图见图1.

图1 煤层顶板岩层综合柱状图

2 采动应力分布实测

2.1 测试方法

观测仪器选用GZY60H 矿用本安型钻孔应力传感器对工作面前方支承压力分布特征进行监测。仪器由油泵系统、钢弦测力传感器、矿用本安型手持采集器和计算机数据处理系统4部分组成,具有光控数显、数据存储、红外采集等功能。

2.2 测点布置

为观测工作面回采煤壁前方支承压力分布规律,在 15081 工作面回风巷内超前开切眼 95 m、115 m、135 m处利用d42 mm手持式回转钻机钻出 12 m 深的3组钻孔,每组包含2个水平倾角-10°钻孔。钻孔布置见图2.

图2 现场观测孔布置方案图

2.3 超前支承压力测量结果

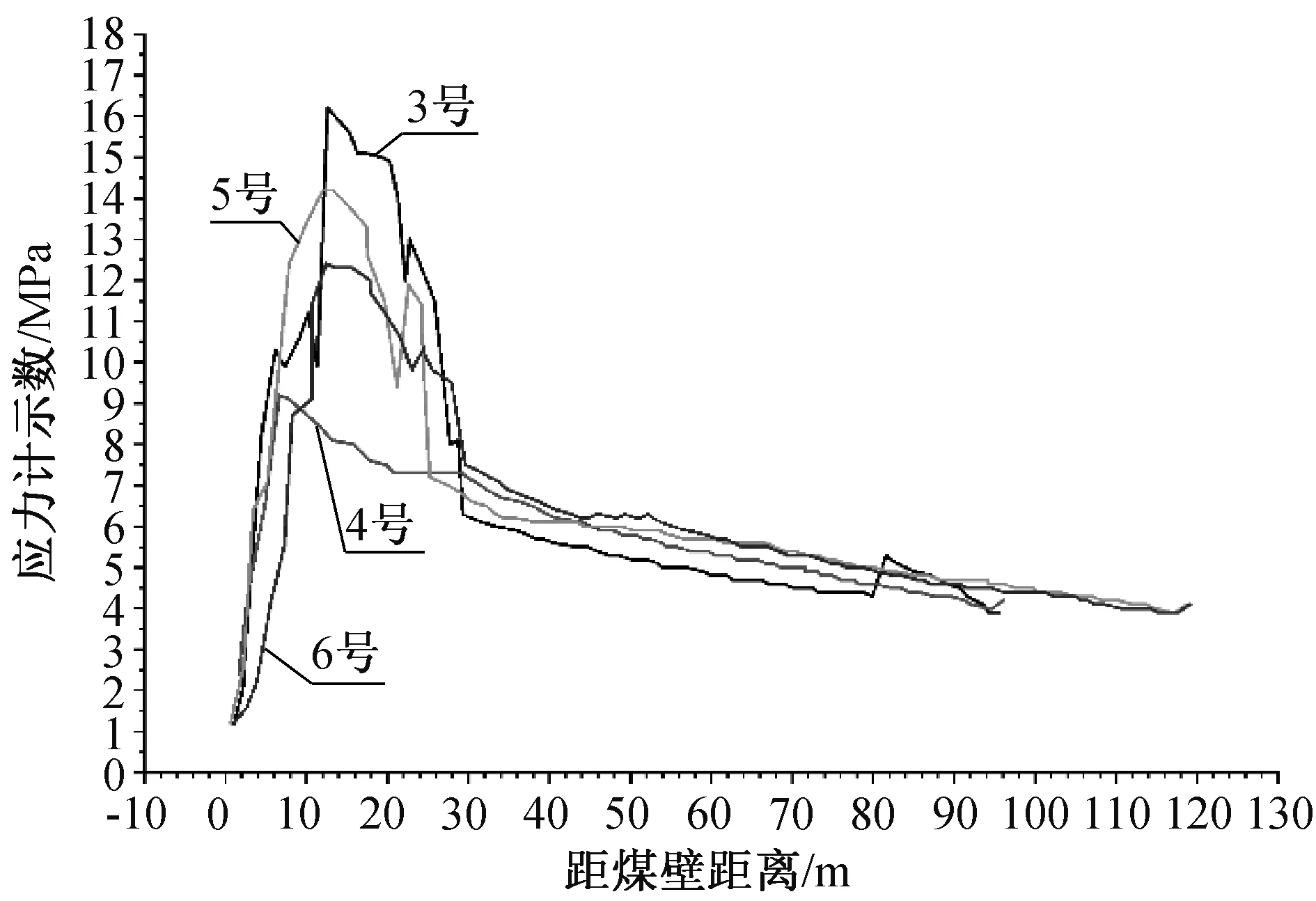

3组钻孔,每组两个,从左向右依次编号为1#—6#. 待 3 组钻孔全部推过后,汇总监测数据,结合工作面日进尺统计利用数据处理软件导出钻孔监测应力分布曲线,见图3. 根据现场实测数据的计算结果,提取工作面距不同煤壁距离的超前支承压力数据,对比不同应力计测得的数据曲线。由于监测过程中1#和2#测点在生产过程中被破坏,不能作为有效数据。故取3#—6#做主要分析。

图3 钻孔监测应力分布曲线图

3号应力曲线自距离煤壁 96 m 开始至距离煤壁 1 m 结束,初始液压油泵压力为 4 MPa. 随着工作面推进,应力计示数缓慢上升,可视为处于稳压区,至 30 m 处,应力计示数升至 6 MPa,进入增压区,应力明显升高。在升高过程中,数据跌落两次,但跌落幅度不大,这与周期来压后,煤体内应力释放有关。在距离煤壁 12 m 处升高至最大值16 MPa 后应力急速下降,进入减压区。在距离煤壁 10 m 处,应力计示数有小幅度回升,之后在距离煤壁 1 m 处下降至约1.2 MPa,此时可视为煤体的残余峰值强度。

4号应力曲线距离煤壁 96.5 m 处开始至距离煤壁 2 m 处结束,初始液压油泵压力为 4.5 MPa. 随着工作面的推进钻孔应力一直缓慢升高可视为处于稳压区,在距离煤壁 30~20 m 处示数保持不变,随后示数升高,进入增压区,至距离煤壁7 m 处达到最大值 9 MPa. 距离煤壁 2 m 处示数下降至 2.4 MPa.

5号应力曲线距离煤壁 120 m 处开始至距离煤壁1 m处结束。在距离煤壁120~25 m,曲线缓慢上升至7 MPa后进入急速增长阶段,在距离煤壁24~20 m,应力曲线出现3 MPa的应力跌落,在距离煤壁 11 m 处增加到最大值14.3 MPa. 随后进入减压区,在距离煤壁1 m 处下降至 1.2 MPa.

6号应力曲线距离煤壁120 m处开始至距离煤壁1 m处结束。随着工作面的推进,距离煤壁31 m处时,应力缓慢增加到 7.5 MPa. 随后进入急速增长阶段,可视为煤体进入增压区,在距离煤壁 24~25 m 内出现小幅度跌落,这与5号应力计出现跌落大致相同,但幅度更小,应力在距离煤壁11 m 处增加到最大值 12.5 MPa,在距离煤壁 1 m 处达到最小值 1.2 MPa.

分析可知,应力计示数峰值位置距离煤壁11~12 m,即支承压力峰值位置距离煤壁 11~12 m,影响范围距离煤壁 26~31 m,煤体残余峰值强度约1.2 MPa.

3 采动应力分布模拟

3.1 建立模型

根据地质勘察资料与实际工程要求以及相应采区的岩层力学参数(表1),通过数值模拟软件FLAC3D构建所使用的煤层,建模见图4.

模型尺寸为长 256 m×166 m×71.33 m,煤层深度为422 m,运算平衡后煤层所在原岩应力为10.7 MPa,模型四周及底部为固定位移约束,顶部为应力边界,施加 9.25 MPa 垂直应力模拟未建入数值模型的地层载荷;煤岩体采用莫尔-库伦模型。由于空间上煤厚在连续变化,取一次采厚分别为3 m、4 m、5 m、6 m、7 m 的支承压力。

表1 煤岩力学参数表

图4 15081煤层模型图

3.2 支承压力的变化

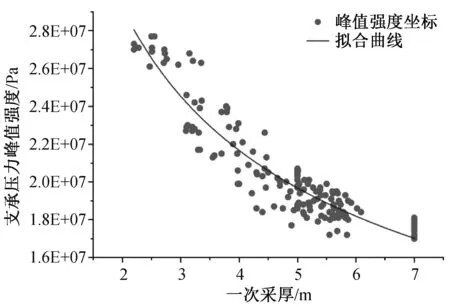

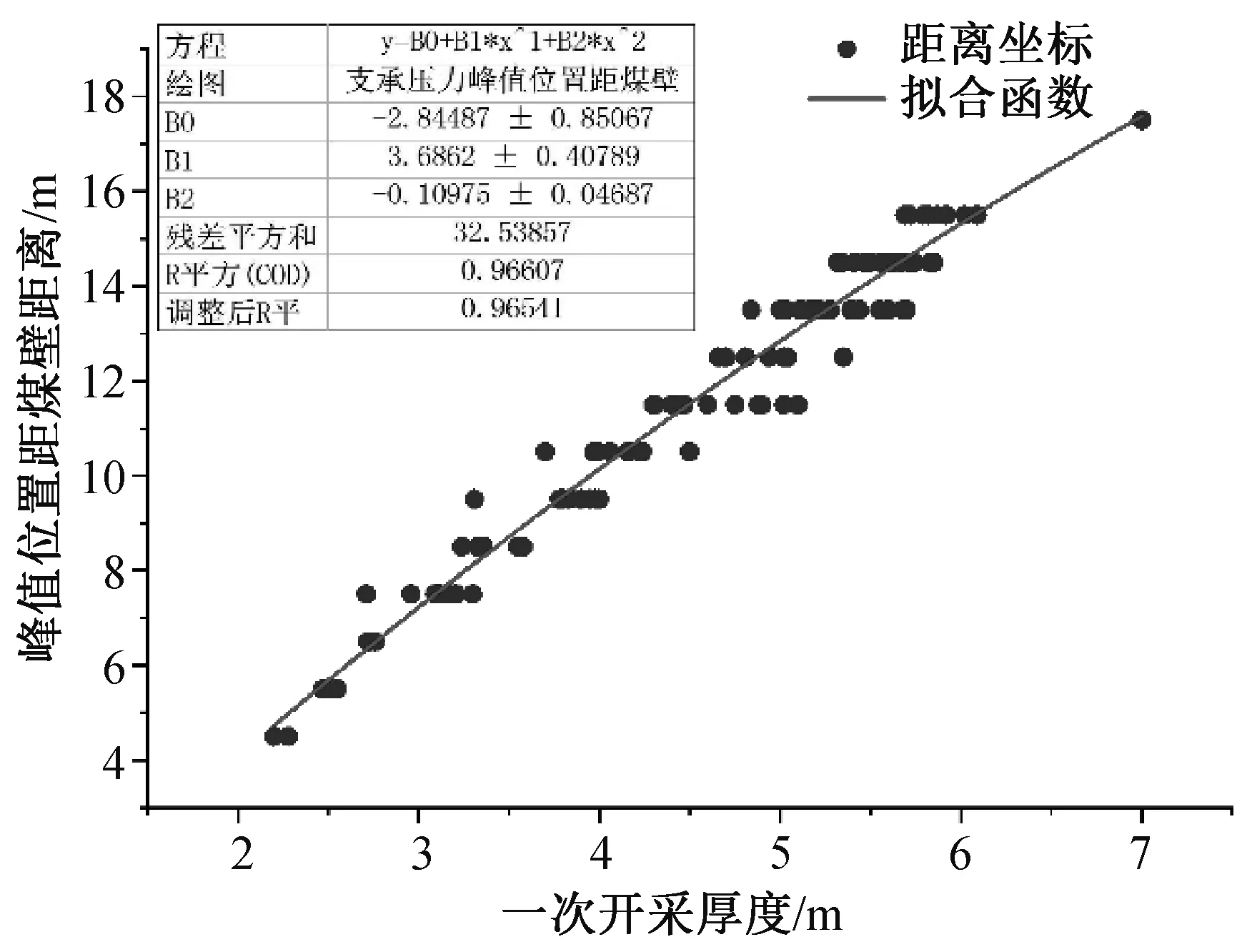

在模拟出一次采厚对支承压力范围的影响后,对支承压力峰值强度和峰值位置与一次采厚的数据进行处理,两者之间的相关关系见图5,6.

图5 一次采厚增大时支承压力峰值强度的散点图

图6 一次采厚增大时支承压力峰值位置散点图

在一次采厚增加的过程中,峰值强度总体是下降的,但在一次采厚为3~5 m时数据浮动比较大,可能是由于此时的采厚相对煤层的总体厚度7 m而言,对煤层内部的压力影响较大,且上覆岩层随着煤层厚度变化对煤层的压力变化也不均匀,在实际开采推进过程中要注意煤层厚度变化导致峰值强度的改变,提前做好防护。

从图6可以看出,峰值位置与采厚大致符合拟合的一元二次函数,在采厚增加的过程中峰值位置距煤壁的距离也随之后移。在九里山矿开采过程中,根据现场实际情况选取不同的采厚时,可根据此函数进行工作面的超前支护。

4 结 论

1) 实际观测效果与模拟结果比较接近,说明模拟结果具有一定的准确性,可在工程项目中作为参考。

2) 通过采用FLAC3D数值模拟技术,得出影响超前支承压力的因素。超前支承压力随着工作面一次采厚的增加而增加,九里山矿煤厚变化不均匀,需增加超前支护措施确保支承压力的非线性变化。

3) 基于数值模拟分析,不仅得到一次采厚对超前支承压力起到关键的影响,还发现一次采厚对支承压力峰值和位置有影响,在工程实际中还需要考虑煤层与上覆岩层整体的变化趋势来做出更加准确的判断。