矿山机械ZGMn13 高锰钢热处理工艺研究*

陈席国,张恩铭,李东方

(衢州职业技术学院机电工程学院,浙江 衢州 324000)

高锰钢因其力学性能优异、生产成本低廉而被广泛用于制造有较高耐磨性能要求的机械零部件,如挖掘机斗齿、球磨机衬板、铁路轨道等[1]。但高锰钢在非强烈冲击载荷下使用时,不能表现出良好的加工硬化性能,用其制造的产品耐磨损性能较差[2-3]。针对此类高锰钢加工硬化效果不佳的现象,目前提出了多种改进方法,如通过冷轧+热处理、多元变质+时效处理相结合方式使其晶粒细化提高高锰钢的性能;通过降低碳、锰含量,并加入适量铬、钼、钒等元素改善高锰钢的硬度和耐磨性[4-5]。此外,由图1 所示Fe-Mn-C 三元系相图可知,当高锰钢(含碳1%)升温到450℃~800℃的时候,组织内会发生共析反应形成珠光体。如Martin[6]发现在450℃以上对锰钢应用低温预等温处理会促进珠光体转变,珠光体的生长是从奥氏体晶界开始或在晶内。珠光体的生长形成了新的晶粒,其尺寸比原奥氏体小,进而在一定程度细化原奥氏体晶粒,提高其力学性能。本文以某厂矿山机械用成品高锰钢铸件为研究对象,对其铸态微观组织和力学性能进行分析,并取样进行热处理工艺优化,拟研究低温预等温热处理对高锰钢组织、性能的影响,以期获得100%奥氏体的同时获得更细小的晶粒组织,进而提高高锰钢的冲击韧性,并对比不同热处理前后试样组织性能,进一步分析得出低温预等温处理对高锰钢铸件组织性能的影响。

1 试验材料与方法

1.1 试验材料

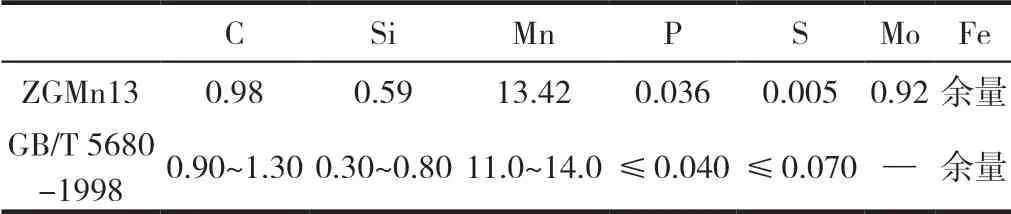

实验用材料为某矿山机械用成品ZGMn13高锰钢铸件,其钢水采用生铁、锰铁、合金钢为原料,先经电炉冶炼后再经真空精炼(VD)而成,并严格控制钢水中的氧含量及合金元素的氧化倾向。经化学分析方法获得其化学成分如表1 所示,其成分均在国标GB/T 5680-1998《高锰钢铸件》中所规定的化学成分范围内。碳含量的多少对铸件在冲击磨损情况下产生加工硬化和冲击吸收能量影响较大,国标要求高锰钢铸件含碳质量分数在0.90%~1.30%之间,如表1 所示,实践证明矿山机械用铸件含碳质量分数控制在0.90%~1.05%范围内效果较好。Mn 元素为扩大奥氏体相区元素,在不影响高锰钢加工硬化性能情况下,较高的含Mn 量有利于提高单一奥氏体组织稳定性,能有效抑制铸态下碳化物的析出,加速渗碳体在热处理过程中充分溶解。

表1 ZGMn13 铸件化学成分(Wt%)Table 1 Chemical composition of the ZGMn13 steel (Wt%)

铸态试样经4%硝酸酒精溶液化学侵蚀后采用FEI Quanta400型扫描电子显微镜(SEM)进行金相检验,如图2所示。结果显示铸态高锰钢显微组织为奥氏体及大量有待热处理去除的碳化物组成的两相组织。碳化物较均匀,弥散分布于奥氏体晶界和晶内,且碳化物呈针状、块状及白色颗粒状。

不同形态碳化物EDS 分析结果如图3 所示,从EDS分析的定量数据显示白色颗粒状碳化物中的M n 含量(1 2.1 9%)要低于针状和块状碳化物中的M n 含量(18.05%),但却含有较高的Mo(31.17%),如图3B、C 所示。以上表明白色颗粒碳化物为富Mo、Mn 的合金渗碳体(Fe,Mo,Mn)3C,而针状和块状碳化物则为富Mn 的合金渗碳体(Fe,Mn) 3C。

1.2 试验方法

1.2.1 热处理工艺

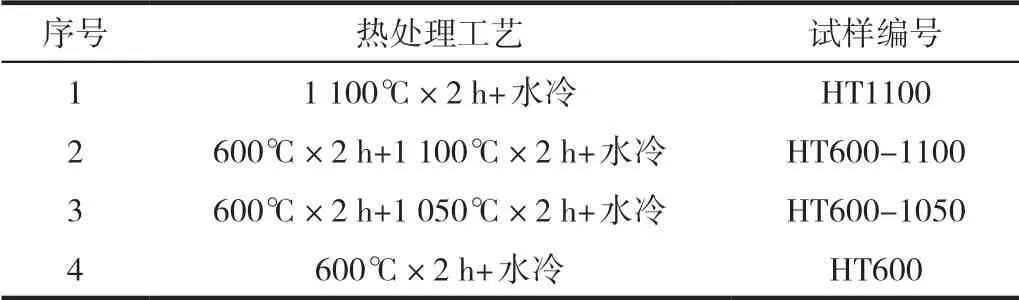

合适的热处理不但可以使铸态高锰钢组织中的碳化物完全溶解,且能使晶粒尽可能保持细小。由Fe-Mn-C 三元系相图可知,含碳0.98%的高锰钢奥氏体化开始转变温度在1 000 ℃左右,在此温度以上,所有碳化物溶解在奥氏体基体中成为固溶体。根据实际铸件尺寸,通过优化热处理工艺以期获得具有单一奥氏体且组织细小的高锰钢铸件,研究设计了如表2所示模拟热处理方案,为了缩短加热时间升温过程均按100 ℃/h的加热速度对工件加热。

表2 热处理工艺方案Table 2 Heat treatment scheme

冷却过程为确保足够快地通过碳化物敏感温度(400℃~800℃),避免冷却缓慢导致碳化物再次析出,保温后迅速将铸件从炉中拉出投入循环水中,且控制淬火结束水温小于或等于60℃。通过改变第一步温度来确定其珠光体生长对细晶产生的影响,改变第二步奥氏体化温度以了解其对晶粒生长的影响。奥氏体化温度越低,导致晶粒生长速率越低,有望产生更细小的晶粒。600℃保温是为了保证珠光体在450℃~800℃温度范围内形成[4]。

1.2.2 性能测试和金相检验

所有热处理后试样在去除氧化、脱碳层后进行机械研磨抛光,用4%硝酸酒精溶液化学侵蚀,在Zeiss 200MAT光学显微镜及配备EDAX Genesis XM2能谱仪的FEI Quanta400扫描电镜下对不同热处理状态试样的显微组织形貌进行观察分析。常温冲击试验按照《GB/T229-2007 金属材料冲击试验》的标准在CBD500电子摆锤冲击试验机上进行。硬度检测按照《GB/T231.1-20079 金属材料布氏硬度试验》的标准在3000BLD/T布氏硬度计上进行。

2 试验结果与分析

经不同热处理工艺处理后的高锰钢OM、SEM 组织如图4、图5、图6所示。与铸态组织相比,所有经加热到奥氏体化温度并快速水冷处理后的样品显微组织中无碳化物存在,所有组织转变为100%奥氏体组织,但晶粒大小略有差别。由图5、图6 不同固溶处理温度热处理高倍及低倍金相组织可知,与1 050℃固溶处理温度相比在1 100℃固溶处理时组织中的奥氏体出现了明显的晶粒粗大,所以本实验高锰钢的合适固溶处理温度为1 050℃,此时奥氏体均匀化程度较好。且综合三种热处理工艺表明,有600℃保温阶段工艺组织相对于直接升温到1 100℃淬火的HT1100 工艺组织更为细小。

通过对如图1 所示Fe-Mn-C 三元系相图的截面图(含Mn13%)分析可知,当高锰钢升温到450℃~ 800℃的时候,组织内会发生共析反应形成珠光体。研究中对600℃保温2 h 直接淬火后的显微组织进行了观察,如图7 所示,其中黑色块状物为析出长大的碳化物,浅色部分为层片状类珠光体组织。可见当高锰钢在450℃以上温度低温预等温处理后,组织中碳化物析出、溶解的同时奥氏体基体组织也在发生共析分解,在晶界及晶内形成珠光体,这一结果与文献[6]的结果一致。继续进行后续奥氏体化处理,当加热温度达到奥氏体化转变温度时,珠光体将发生奥氏体重结晶。重结晶可在多个相界上形核,形成多个保留珠光体晶粒的新奥氏体晶粒,从而在一定程度上细化原奥氏体组织。

铸态和不同热处理态高锰钢布氏硬度和冲击韧性测试结果如图8所示。从图8(a)可知,铸态及不同热处理态样品的硬度值变化不大(190 HB~194 HB),硬度值偏软,主要是因为所有样品的显微组织以奥氏体为主。铸态高锰钢的奥氏体组织中因其含有大量的碳化物,形成了第二相质点强化而表现出具有相对较高的硬度值。

高锰钢热处理过程是一个奥氏体的核心在相面上形成及长大的过程,如在高温下长时间停留晶粒可能会长大,使热处理后的组织较铸态粗大。即使高锰钢的水韧处理对其有固溶强化的作用,但固溶强化对其硬度的作用远不及铸态组织中碳化物第二相质点强化对其硬度的作用,因此经1 100℃水韧处理后钢的硬度较铸态有所降低。

经HT600-1050 工艺热处理后,虽然碳化物完全溶解,无第二相强化作用,但其奥氏体晶粒相对细化,细化晶粒组织强化作用强于第二相强化,使其处理后硬度值高于其他热处理工艺样品硬度值。

韧性是一种材料吸收冲击能量而不开裂或断裂的能力。图8(b)为不同状态样品冲击韧性结果,从中可知,热处理后的样品冲击韧性较铸态样品冲击韧性有了大幅度提高。铸态样品因其在晶界处存在大量合金碳化物,形成网状结构,为脆性相,使材料脆化降低其冲击韧性。

经HT600-1050 工艺热处理后样品表现出较好的冲击韧性249.4 J,这主要得益于内部组织是晶粒相对细小的单一奥氏体。在细晶材料中,裂纹扩展至其遇到的第一个晶界之后,它要么在相邻晶粒内重新形核,要么沿着晶界扩展,而沿晶界扩展是比较容易的路径。而晶粒越细,裂纹扩展路径将在更多的晶粒之间和周围发生偏离,增加了裂纹的总面积,需要消耗更多的能量,从而使得材料具有较高的冲击韧性。所以,具有单一奥氏体且组织细小的高锰钢韧性较高,在大冲击力作用下低硬度的奥氏体不易产生裂纹,且更易向硬度更高的马氏体转变,提高表面耐磨性[5]。

3 结论

1)热处理前实验高锰钢铸态组织中大量粒状、块状和针状碳化物分布在奥氏体晶界及晶内。热处理后实验钢中碳化物溶解进入奥氏体,形成单相奥氏体组织,单相组织较多相组织更适应高锰钢力学性能的要求。

2)对比不同热处理后实验钢的组织和性能,从实验结果可以得出,HT 600-1050工艺的冲击韧性功最高,为249.4 J,较直接加热至1 100℃固溶处理工艺提高40%,说明600℃的低温预等温处理对产生新的珠光体细晶有积极作用。奥氏体化后形成多个保留珠光体晶粒的奥氏体晶粒,在一定程度上能够细化原奥氏体组织。