开式循环冷却软化水品质提升的措施与应用

张得仑 张娟娟 刘道科

(金川集团股份有限公司动力厂,甘肃 金昌 737100)

0 前言

现代化大型冶金工业生产中,大量循环使用的高品质水作为冷媒。由于地区差异,中国西北地区原水硬度一般超过3 500 μmol/L,大约是中国南方地区原水硬度的15 倍。这种未经处理的原水直接用于设备冷却会产生严重的结垢而导致生产无法进行,因此必须进行硬度降低处理或添加阻垢剂增大浓缩倍率后才能将其用作工业设备冷却水。

金川集团股份有限公司(以下简称金川集团)是镍、钴、铜重要的生产基地,其大型冶金炉窑关键设备采用冷却水来降温[1],对高品质软化水的需求量很大。金川集团配备了大量的软化水处理工艺系统。原水经过阳离子交换树脂去除其大部分Ca2+、Mg2+离子后,进入开式循环冷却软化水系统,服务于生产。这种水处理工艺解决了生产需求,但也带来了一些不足,如消耗大量工业盐资源、排放高盐废水,环境保护压力大。此外,中国西北地区空气含尘量较高,对开式结构冷却水系统会形成二次污染,堵塞和腐蚀冷却设备。

因此,提高西北地区工业冷却淡水资源利用率,提升冷却软化水品质,改善设备冷却环境,保证设备运行效率,对现代化企业提质增效具有重要的意义。

1 循环冷却软化水系统存在问题

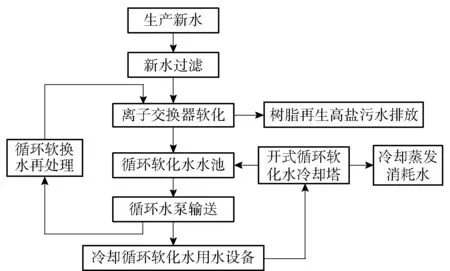

循环冷却软化水系统生产过程如图1 所示。新水首先通过新水过滤器去除机械杂质,然后进入离子交换器生产软化水,生成的软化水进入循环软化水水池,通过水泵送至需要冷却的设备;设备冷却后,热的冷却水回到冷却塔降温,然后回到软化水水池。目前循环冷却软化水系统存在以下所述问题。

图1 旧冷却循环软化水系统示意图

1.1 空气中含尘量的影响

由于西北地区及厂区空气中的含尘量较大,当空气经开式喷淋冷却塔与循环软化水进行传热、传质时,空气中的粉尘也进入循环冷却软化水系统。每年进入系统的污物超过30 t,水的浊度上升至15~30 NTU,悬浮污物在水流缓慢的地方沉降,造成设备换热器污堵,炉体及设备运行效率降低,提前失效而进入检修周期。

1.2 Ca2+、Mg2+离子浓缩造成循环软化水硬度升高

循环软化水在降温冷却过程中被汽化蒸发,从而导致水池中Ca2+、Mg2+离子浓缩。此外,厂区空气中的SO2与Cl2等酸性腐蚀气体通过开式冷却塔进入循环软化水系统后会发生式(1)~(4)化学反应,形成微酸性环境,使冷却塔混凝土中部分Ca2+、Mg2+离子溶解进入循环水中。为保证水质硬度指标,循环软化水水池需要定期进行溢流排水,从而造成水资源消耗的加剧,树脂磨损、再生用盐的大量浪费以及高盐废水排放量的大幅上升。

1.3 冷却塔塔体混凝土腐蚀剥落

由于冬季冻蚀、风化腐蚀,冷却塔塔体混凝土腐蚀剥落后进入水池,在水池底部形成大量淤泥,导致微生物滋生并进入管网系统,进一步堵塞、腐蚀管网系统,对管网、换热器及冷却管束造成点蚀,大幅度缩减了其使用寿命,增加检修维护成本。

1.4 冷却塔填料存在破损、老化

冷却塔的作用是将交换废热后的软化水与空气进行传热、传质,利用少量水的汽化潜热来达到循环水降温的目的,而冷却塔填料的作用是增加水与空气传热、传质的面积,其主要制作材料是改性聚氯乙烯(PVC)或聚丙烯(PP)。这些材料在系统运行过程中存在破损、老化等问题。脱落的填料碎片进入循环软化水水池,然后随循环软化水进入冷却系统,造成炉体毛细管和设备冷却通道堵塞,给系统安全运行带来风险。

1.5 新水进入循环软化水后硬度超标

循环冷却软化水系统为设备提供冷却水时,一般设有原水接口,保证软化水供应系统检修或故障状态下的临时冷却用水。在长期运行过程,由于用户端的误操作或阀门的泄漏,经常发生新水进入循环软化水水池导致硬度超标事件的发生。为保证软化水硬度在设计范围内,不得不在一段时间内大量排水置换,加剧了水资源和再生用盐的消耗,加重了高盐废水的处理负荷。

1.6 树脂工作临界点无法确定

为了保证循环软化水硬度,通常设定离子交换器失效硬度指标为30 μmol/L,而循环软化水硬度要保持低于175 μmol/L。这种设定会导致树脂未得到充分利用,存在树脂磨损、盐耗增加和使用寿命降低等问题。但若不这样限定,要控制循环软化水硬度,又非人力所能为。

2 提升循环软化水品质的措施

针对上述循环冷却软化水系统的现状和存在的问题,通过工艺集成创新与综合治理,采取以下措施提升冷却循环软化水品质。

2.1 冷却塔水池水泵入水口的防护处理

重新设计过滤网,在原1 目不锈钢过滤网结构的基础上,增设了一层10 目不锈钢过滤网,同时将其长度扩大一倍。两层杂物捕集装置可以有效捕获2 mm 以上的杂物。

由于水压的影响,杂物捕集装置与池壁接触处容易产生张口变形和漏洞。因此,在池壁接触处采用∠40 不锈钢角钢与防护罩形成可滑动压板,将水池中的填料、树叶、大颗粒石子等杂物进行有效拦截,避免它们进入水池堵塞冷却水循环通道。

2.2 水池底部淤积杂物及泥沙的拦截

冷却塔塔体表面腐蚀剥落的混凝土及空气中的重质粉尘在水池底部沉积,形成大量淤积杂物及泥沙。因此,在冷却塔水池底部入水口周围预制高度为150~200 mm 的挡泥台或挡泥板;同时在吸水弯管上部开口,改变吸水流向及标高,重新分布进水口的流态,利用不同区域水流速的不同和自然沉降过程,拦截90%以上的混凝土腐蚀剥离物及重质粉尘,避免它们随循环水进入设备冷却器内形成沉积泥垢,腐蚀冷却设备或直接堵塞冷却水循环通道。

2.3 软化水的再处理与离子交换器工艺创新

采用上述两项措施后,水中大于0.1 mm 的重质杂物和大于2 mm 的轻质漂浮物都可以有效去除,但小于0.1 mm 的轻质悬浮杂物还是无法去除,水的浊度仍然较高。

为了改变这种现状,从投资小、改造简单有效的思路出发,重新研究离子交换器的工作原理。

阳离子交换树脂是带有交换离子的活性基团,具有耐酸、耐碱的特性,其直径为0.3~1.2 mm,是一种由球形颗粒组成的多孔高分子化合物,具有网状结构。其颗粒内部结构[2]如图2 所示。

图2 阳离子交换树脂内部结构示意图

阳离子交换树脂的堆积层是完美的沙滤模型,且粒径均匀,化学性质稳定,更具有微孔吸附功能,可达纳米级标准(4~500 nm),孔道表面积可达1 000 m2/g。对于小颗粒悬浮物而言,阳离子交换树脂是绝佳的吸附过滤材料。用电解质NaCl 对阳离子交换树脂进行浸泡再生、冲洗,就可以使树脂恢复原有状态,实现周期循环利用。

2.3.1 循环冷却软化水系统生产工艺优化

循环冷却软化水系统工艺过程中有两个阶段会造成水资源的大量消耗:一是冷却塔降温过程中大量热冷却导致软化水汽化蒸发;二是因冷却水蒸发浓缩或用户端新水混入导致水质超标,大量排污产生的消耗。

根据阳离子交换树脂内部结构和特性,利用离子交换树脂微孔吸附功能及层叠过滤原理,改单级软化为“窜级”软化,安装管道,将一部分循环软化水导入其中一台离子交换器中进行再处理,实现低Ca2+、Mg2+离子条件下的再吸附置换,以及软化水中的悬浮微粒吸附与过滤。新的循环冷却软化水生产工艺流程如图3 所示。

图3 新冷却循环软化水系统示意图

从图3 可看出,将一部分循环软化水旁通导入离子交换器后,由于取消了水池水质不合格排污出口,只保留冷却塔降温时的水蒸发消耗与离子交换器再生时水资源的消耗两个必要出口,水损失可以大幅度降低,离子交换树脂的再生频次减少,产生的高盐水也相应减少。

2.3.2 离子交换器工艺优化

离子交换树脂再生的第一步是反洗,反洗分为小反洗与大反洗。小反洗是打开小反洗阀,通过软化器中排进水,冲洗中排以上的树脂表面;大反洗是打开大反洗阀,向软化器底部进水,对软化器内所有树脂进行重新分层清洗。第二步为浸泡,即树脂的再生过程,其化学反应过程如式(5)~(6)所示。如果反应过程不充分,树脂再生不彻底,则会严重影响单台软化器的制水能力。第三步是水自上而下通过树脂层,将置换液中生成的Ca2+、Mg2+、Cl-及残存的少量Na+清洗干净[3],然后彻底排放。当排水pH值约为7.5 时,正洗结束,树脂再生完毕。

改造软化水生产设备形成新的冷却循环水生产工艺流程后,对离子交换器工艺优化。将旁滤循环软化水导入离子交换器进行再处理的过程中,软化水中的悬浮物不仅会堵塞离子交换树脂层中的孔隙,增大其水流阻力与运行压降,也会覆盖树脂颗粒的表面,降低树脂的交换容量。因此为了清除积聚在树脂层中的悬浮物,采用“N 次小反洗+1 次大反洗”的先进工艺操作方法,及时清洗树脂吸附的微尘,降低循环水系统的杂质含量。

2.3.3 阳离子交换树脂处理临界点的研究

如何确定离子交换树脂到达再生处理阶段,是整个改造后软化水再处理工艺的难点。经过多次试验分析,通过检测软化水再处理工艺后与入口处的Ca2+、Mg2+离子浓度差,完美解决了软化水离子交换树脂处理临界点把握不准的问题,提高了树脂处理效率,降低了树脂再生时的盐消耗。

具体操作如下:1)将原水离子交换树脂失效的硬度指标从30 μmol/L 提升至500 μmol/L 左右,从而提高离子交换树脂水处理能力约25%;软化水再处理系统失效指标规定为进水和出水无浓度差,且硬度约为200 μmol/L;2)再利用软水再处理系统去除混入软化水系统的硬度为500 μmol/L 软水中的Ca2+、Mg2+离子,保持水硬度在200 μmol/L 左右,减缓原来硬度控制过低导致的软水腐蚀问题,同时在维持设备污垢系数稳定的条件下,达到换热、结垢与腐蚀的平衡。

3 实施效果

1)实现循环冷却软化水的换热、结垢和腐蚀的平衡。改造软化水生产工艺,优化离子交换器工艺后,在离子交换器中通入软化水,阳离子交换树脂吸附软化水中浓缩的Ca2+、Mg2+离子,将软化水硬度指标由120~140 μmol/L 升高至200 μmol/L,达到在维持设备污垢系数稳定的条件下实现换热、结垢与腐蚀的平衡,盐耗更少,综合经济性更高。

2)降低循环冷却软化水浊度。通过技术改造将软化水通入离子交换器,软化水中的大量悬浮物或带负电胶体被树脂吸附及过滤,软化水的浊度由改造前的约15 NTU 降低为约1.0 NTU,达到了饮用水的级别。同时离子交换器对微生物的吸附排出也发挥了作用,降低了污垢系数,提高设备冷却系统的换热效率,满足设备使用周期的要求,降低了维护费用。

3)节省水资源。当用户端混入高硬度新水时,不再需要通过大量排水来降低总体硬度,只需通过该工艺流程就可以吸附掉多余的Ca2+、Mg2+离子,从而避免溢流排水造成的水资源浪费。

4)最大化树脂交换潜力,提升软水再处理能力。变革单级水处理工艺,创新采用“窜级”水处理工艺,完美解决软水树脂处理临界点把握不准的问题,提高了树脂处理效率,降低了树脂再生时的盐消耗。由于准确把握了树脂交换临界点,将软化水再处理能力轻松提升至新水处理能力的40~50 倍,且省去了Ca2+、Mg2+离子浓缩导致的溢流排放操作,将水硬度保持在合理范围,简化运行维护。

5)减轻高盐废水处理压力。改造后,不再溢流排污,软化水的制作量减少,不仅节约盐消耗量,而且减轻了下游高盐废水处理单位的生产压力。

4 结束语

对循环冷却水系统进行设备、工艺及系统结构的改造,利用离子交换树脂的微孔吸附功能及层叠过滤原理,将循环软化水导入离子交换器进行再处理,实现了低Ca2+、Mg2+离子浓度条件下的再吸附置换,以及软化水中悬浮微粒胶体、微生物的吸附与过滤。该技术的推广运行效果良好,有效地平衡了换热、结垢与腐蚀三者的关系,降低了软化水浊度控制指标,大幅度消减排水操作,节约了宝贵的水资源,减轻了高盐废水的处理压力。