车辆紧急救援过程中车钩拉力的影响因素研究分析及建议

张会,何华,孙广迪

(上海中车福伊特传动技术有限公司,上海 201100)

0 引言

车钩作为车辆的关键部件之一,起着连接各车辆、传递作用力及电气信号、缓冲吸收纵向冲击和连通气路的作用。当一列车因为发生故障无法继续运行时,需要通过机车或者另一列车进行紧急救援,机车或救援列车需要先通过过渡钩或车钩与故障列车相连挂,然后将其推行或拉行至维修地点进行维修。若在救援过程中遇到紧急情况,需要对车辆施加紧急制动,此时故障列车会继续行进,最终导致车钩力过大,因此必须要对该情况下的车钩受力进行校核,若连接出现问题,则会出现车辆的安全事故,这是必须要避免的[1]。因此在车辆的运行过程中车钩受到的拉力必须要小于车钩的许用拉力[2]。

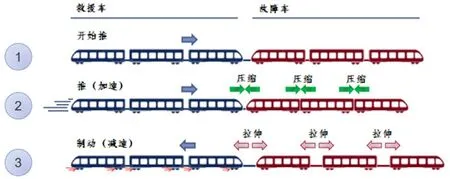

推行救援过程中,车钩受到的最大拉力一般出现在车辆施加牵引后紧接着施加紧急制动的过程中,首先牵引阶段,列车各车辆的车钩缓冲器受到牵引力作用产生压缩,车钩储存了由加速度产生的势能,其后列车迅速进入制动阶段,车钩缓冲器上的势能被释放,在相邻两车辆之间产生相对速度,与紧急制动力共同作用下,会使车钩产生的力会出现极大值。变化过程示意图如图1所示[3]。

图1 施加牵引后紧急制动过程示意图

1 车钩拉力影响因素分析及建议

文章以系列化统型的标准6辆编组A型车为例,编组形式:- TC * MP * M * M * MP * TC-列车两端配置全自动车钩:EFG3橡胶缓冲器+压溃管+330型机械钩头+电钩+主风管+对中装置+垂向支撑等,中间配置半永久车钩:一侧为EFG3橡胶缓冲器+压溃管,另一侧为EFG3橡胶缓冲器+刚性杆,一对半永久车钩通过卡环进行连接。

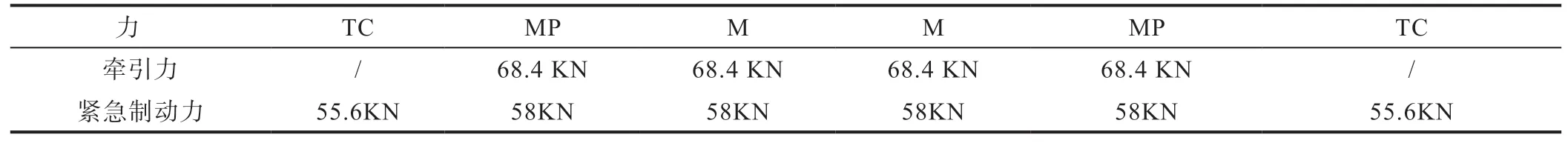

车辆参数如下:车体刚度:1.0e8Nm;车辆质量明细如下:空车(AW0)状态下:TC车39.5t,MP车40.5t,M车40.5t;超员(AW3)状态下:TC车64.1t,MP车66.42t,M车66.42t。一列空车(AW0)状态下的牵引力与紧急制动力如表1。

表1 牵引力与紧急制动力

根据以上参数,在公司开发的仿真软件中建立仿真模型,通过模拟一列空车(AW0)在35‰的下坡道上推行或拉行一列超员故障车(AW3)运行至一定速度时实施紧急制动过程来分析影响车钩拉力的影响因素。

由于车钩所受最大拉力通常出现在碰撞界面,故下文均以碰撞界面的力值进行比较分析。

1.1 牵引制动响应时间曲线

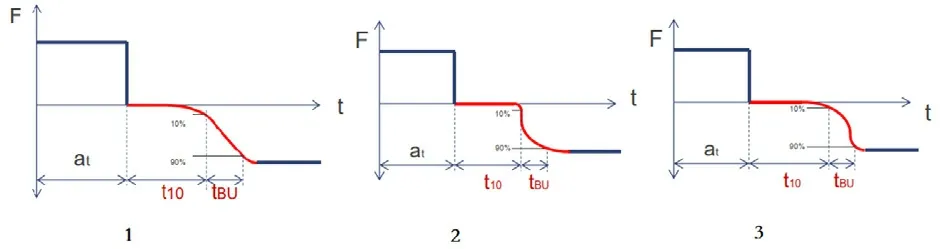

分别以图2中三种牵引制动响应时间曲线模拟一列空车(AW0)在35‰的下坡道上推行一列超员故障车(AW3)运行至30km/h时实施紧急制动过程。

图2 不同的牵引制动响应时间曲线

通过仿真计算,响应时间曲线1产生的最大拉力为492.3KN,响应时间曲线2产生的最大拉力为458.4KN,响应时间曲线3产生的最大拉力为554.6KN。由此可见,不同的时间曲线产生的最大拉力不同,因此,为得到最接近实际的模拟仿真结果,建议主机厂尽可能提供详尽的时间响应曲线,包括牵引响应时间曲线。另建议牵引及制动厂家在设计响应时间曲线初期考虑增加车辆紧急救援的模拟仿真分析,以得到多种综合因素下的最优响应时间曲线[4]。

注:为更好说明其他因素对车钩拉力的影响,以下仿真分析均采用牵引制动响应时间曲线1,t10为0.2s,tBu为1.3s,此两种时间参数均由主机厂提供。

1.2 牵引力

分别模拟一列空车(AW0)在35‰下坡道上以100%、90%、80%、70%、60%牵引力推行一列超员故障车(AW3)运行至一定速度30km/h时实施100%紧急制动力的过程,得到最大拉力值分别为492.3KN、469KN、429.5KN、386.7KN、352.3KN。

由此可知,随着牵引力的降低,最大拉力随之减小。因此在救援过程中可考虑通过降低牵引力以降低车钩的最大拉力,增加安全性。但同时要考虑车辆的爬坡能力,在保证车辆能爬坡的前提下,适当降低牵引力。

1.3 紧急制动力

分别模拟一列空车(AW0)在35‰下坡道上以100%牵引力推行一列超员故障车(AW3)运行至一定速度30km/h时实施100%、90%、80%、70%、60%紧急制动力的过程,得到的最大拉力值分别为492.3KN、451.3KN、405.9KN、382.4KN、341.6KN。

由此可知,随着紧急制动力的降低,最大拉力随之减小。因此在救援过程中可考虑通过降低紧急制动力以降低车钩的最大拉力,增加安全性。

1.4 两车同时施加紧急制动

模拟一列空车(AW0)在35‰下坡道上以100%牵引力推行一列超员故障车(AW3)运行至一定速度30km/h时救援车和故障车同时实施100%紧急制动力的过程。

通过仿真得到车钩的最大拉力为259.9KN,远小于仅救援车紧急制动时产生的拉力492.3KN。因此如果故障车可通过救援车施加紧急制动,遇到紧急情况需紧急制动时,建议救援车和故障车同时施加,以降低车钩的最大拉力,增加安全性。

1.5 改变救援方式

模拟一列空车(AW0)在35‰下坡道上以100%牵引力拉行一列超员故障车(AW3)运行至一定速度30km/h时实施100%紧急制动力的过程。

通过仿真得到最大拉力为323KN,小于推行救援时产生的拉力492.3KN。因此在增加救援安全性的前提下,可考虑将推行救援改为拉行救援。

1.6 改变缓冲器类型

若车钩配置变更为:全自动车钩为150mm双向气液缓冲器+球关节橡胶轴承,半永久车钩一侧为200mm双向气液缓冲器+球关节橡胶轴承,另一侧为压溃管+球关节橡胶轴承。

模拟一列空车(AW0)在35‰下坡道上以100%牵引力推行一列超员故障车(AW3)运行至一定速度30km/h时实施100%紧急制动力的过程。

通过仿真得到最大拉力为231.2KN,远小于EFG3橡胶缓冲器方案的力值492.3KN,因此在方案设计初期,采用EFG3方案紧急救援模拟仿真时,若车钩最大拉力接近或超过车钩许用拉力时,车钩吸能方案可考虑更改为双向气液缓冲器方案,但配置的改变也意味着投入成本的改变,需综合进行考量。

1.7 推行速度

很多项目在方案准备阶段,业主或客户要求以不同的速度推行救援模拟仿真,以确定最佳推行速度。然而救援速度是否真会影响车钩拉力,文章对此进行仿真分析[5]。

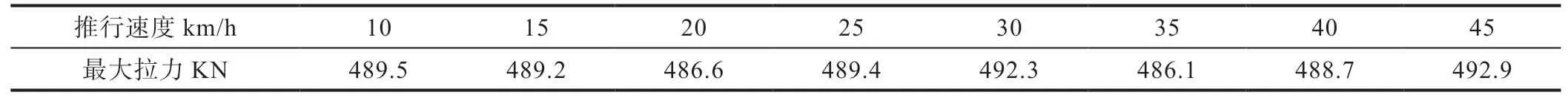

分别模拟一列空车(AW0)在35‰下坡道上以100%牵引力推行一列超员故障车(AW3)运行至一定速度10km/h、15km/h、20km/h、25km/h、30km/h、35km/h、40km/h、45km/h时实施100%紧急制动力的过程。得到的车钩最大力值如表2。

表2 推行速度与最大拉力

通过对表中车钩最大拉力值的分析可知,推行速度从10km/h到45km/h车钩所受最大拉力的最大变化幅度为6.8KN,因此推行速度的变化基本上对车钩所受的最大拉力无影响,故建议业主或客户无需要求不同推行速度下的救援仿真计算。

2 结语

通过对不同条件下的救援工况进行模拟仿真得知:

(1)车钩所受拉力与牵引制动响应时间曲线有关系,提供相对详尽的曲线,可得到更接近实际的仿真数据;(2)车钩所受拉力与牵引力和制动力有关系,牵引力和制动力越小,产生的车钩拉力则越小;(3)对救援车及故障车同时施加制动力,可减小车辆的相对运动,进而减小车钩拉力;(4)拉行救援较推行救援会产生较小的车钩拉力;(5)车钩吸能方案的改变可影响车钩拉力的大小;(6)推行速度对车钩所受拉力无明显影响。