共晶盐/陶瓷复合相变材料的制备和性能研究 *

冉晓峰,王浩然,卢林远,仲亚娟,林 俊,邹 华

(1. 上海理工大学 材料科学与工程学院,上海 200093;2. 中国科学院上海应用物理研究所,上海 201800;3. 中国科学院大学,北京 100049; 4. 中科武威新能源研究所,甘肃 武威 733000)

0 引 言

热能的存储和利用存在时间和空间上供求不匹配的矛盾[1-3]。如太阳能热利用具有间歇性,电力负荷有峰谷差,工业余热的利用和大功率电子器件的散热具有周期性等[4-7]。相变储热材料(phase change material, PCM)通过相变吸收或释放大量热量,来实现能量的存储和利用,可以有效解决热能供求不匹配的矛盾[8]。因此,相变储热技术被广泛应用于上述具有间断性或不稳定性的热管理领域,成为目前国内外能源科学和材料科学领域中一个十分活跃的前沿研究方向[9]。中低温(≤300 ℃)相变储热技术发展相对成熟,而适用于核能和太阳能热存储的高温无机盐类(氯盐、碳酸盐和硝酸盐等,相变点300~1 000 ℃)相变储热技术相对滞后。这是由于无机盐类PCM虽然具有较高的储热密度,但一般导热系数较低,影响系统换热效率[10]。此外,高温无机盐类PCM在热存储和释放过程中,经历固-液或固-固相变过程,易发生膨胀泄漏和腐蚀容器管路的问题[11]。因此,一直以来,高温无机盐类相变储热材料的强化传热、组装和器件化是限制其广泛应用的重要问题。

无机熔盐作为中高温PCM得到了很多学者的研究。其中,氯盐种类繁多、熔点高、价格低廉;多元氯盐具有较大的潜热值、蒸汽压较低、液态粘度小、合适的相变温度等优点而被广泛的研究,但是氯盐具有腐蚀性较强、热导率低、热稳定性差和对结构材料要求高等缺点[11-14]。陶瓷材料耐腐蚀性强、具有较好的导热性和耐高温等优点而被用作氯盐的封装材料,制备共晶盐/陶瓷中高温复合相变材料(composite phase change material, CPCM)[8]。与传统的冷压工艺相比,放电等离子烧结(spark plasma sintering, SPS)工艺制备-烧结一体成型,具有烧结压力高、烧结样品的致密度高、热能利用率高、烧结速度快、烧结时间短等特点[15-16]。SPS烧结工艺对于不导电材料,脉冲电流通过石墨模具和样品外包覆的石墨纸产生热量在样品外部进行传热,使得样品的内部也产生大量的热量,从而实现样品的内外同时加热,进一步提高了热能的利用率、缩短了传热路径,是一种新型烧结技术。

本研究选择NaCl-MgCl2共晶盐为PCM,α-Al2O3为封装材料,采用SPS烧结技术制备了共晶盐/陶瓷中高温CPCM,对其微观结构和热力学性能进行了研究,利用有限元模拟分析了CPCM的吸放热速率。

1 实 验

1.1 原料与试剂

NaCl(纯度>99%,工业级)国药化学试剂有限公司提供;无水MgCl2(纯度>99%,工业级)国药化学试剂有限公司提供;α-Al2O3陶瓷(纯度>99%,工业级)上海肴戈合金材料有限公司提供;甲基纤维素(纯度>99%,工业级)国药化学试剂有限公司提供。

1.2 实验方法

1.2.1 共晶盐的制备

分别将NaCl和无水MgCl2在130 ℃烘箱中干燥3 h,然后按照质量比48:52(%质量分数)混合,并在研钵中研磨30 min[17]。干燥的混合粉末放入压强为2.5 MPa,氮气保护的反应釜中,以4 ℃/min的升温速率加热至580 ℃,并保温4 h,最后自然冷却到室温,形成NaCl-MgCl2共晶盐,研磨成粉末干燥保存,用于实验。

1.2.2 中高温CPCM的制备

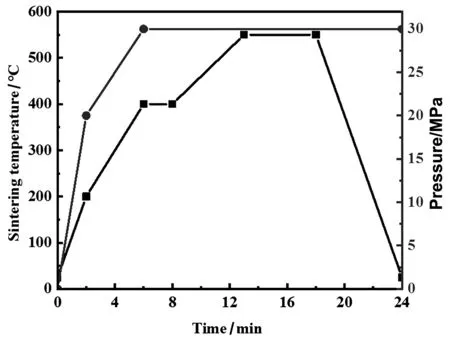

NaCl-MgCl2共晶盐/α-Al2O3按照质量比为2∶3、9∶11、1∶1、11∶9和3∶2(%质量分数)均匀混合,烧结助剂甲基纤维素占α-Al2O3质量分数的6% (%质量分数),用SPS技术制备NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM。图1所示为SPS烧结炉的结构示意图,图2所示为烧结过程中温度-压力的设定曲线。压力0~30 MPa,在氩气保护的气氛条件下,以100 ℃/min升温至200 ℃,50 ℃/min升温至400 ℃,在400 ℃保温2 min;最后以30 ℃/min升温至550 ℃,在550 ℃保温5 min,形成Ø12.7 mm×2.5 mm的柱状样品,冷却至室温,放入干燥皿中保存,进行各种表征测试。

图1 SPS烧结炉结构示意图Fig 1 Schematic diagram of the SPS furnace

图2 SPS烧结工艺制备NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM的温度-压力设定曲线Fig 2 Pressure-temperature setting curve of NaCl-MgCl2 eutectic salt/α-Al2O3 ceramics prepared of medium-high temperature CPCM by SPS sintering process

1.3 表征方法

扫描电镜(SEM,Zeiss merlin Compact)对样品的形貌和微观结构进行了表征;电子探针分析技术(EPMA,EPMA-1720)用来分析了样品的元素分布、化学组成和盐的共晶性;X射线衍射(XRD,PANzlytical X PERT POWDER)测试了样品的物相结构;激光导热仪(LFA457 Netzsch, Germany)研究了样品的热导率;同步热分析仪-热重(TG-DSC, Model SDT-Q600, TA Instruments)测试了样品的失重、相变温度和相变潜热等。

1.4 采用称重法测试中高温CPCM的热稳定性

将配制好的不同质量比的粉末依次装进模具放入SPS烧结炉,升温至550 ℃,最后冷却至室温,称取烧结前后样品的质量变化,计算样品的失重率,确定中高温CPCM的热稳定性。

用高温下的质量损失率评价中高温CPCM在更高温下的热稳定性,进一步确定中高温CPCM在实际应用中的温度范围。

1.5 有限元模拟分析

基于均匀化理论,利用有限元模拟了中高温CPCM在相变过程中的温度分布和相分布,模拟计算了共晶盐的温度-相变时间曲线,验证了高热导率提高了传热过程中的吸放热速率。

2 结果与讨论

2.1 中高温CPCM烧结前后的失重率

图3所示为不同质量比的中高温CPCM的失重率,计算结果如表1。结果表明,NaCl-MgCl2/α-Al2O3质量比为2∶3时的失重率最小,约为1.92%;3∶2时的失重率最大,约为3.48%。中高温CPCM的质量变化可能是烧结过程中随着烧结温度的升高,熔盐在较高温下的挥发导致的;其次,烧结助剂甲基纤维素是失重的次要因素。初步确定2:3的CPCM具有更好的热稳定性。

表1 NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM烧结后的失重率

图3 NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM的失重率Fig 3 Weight loss of NaCl-MgCl2 eutectic salt/α-Al2O3 ceramics medium-high temperature CPCM

2.2 中高温CPCM的热导率

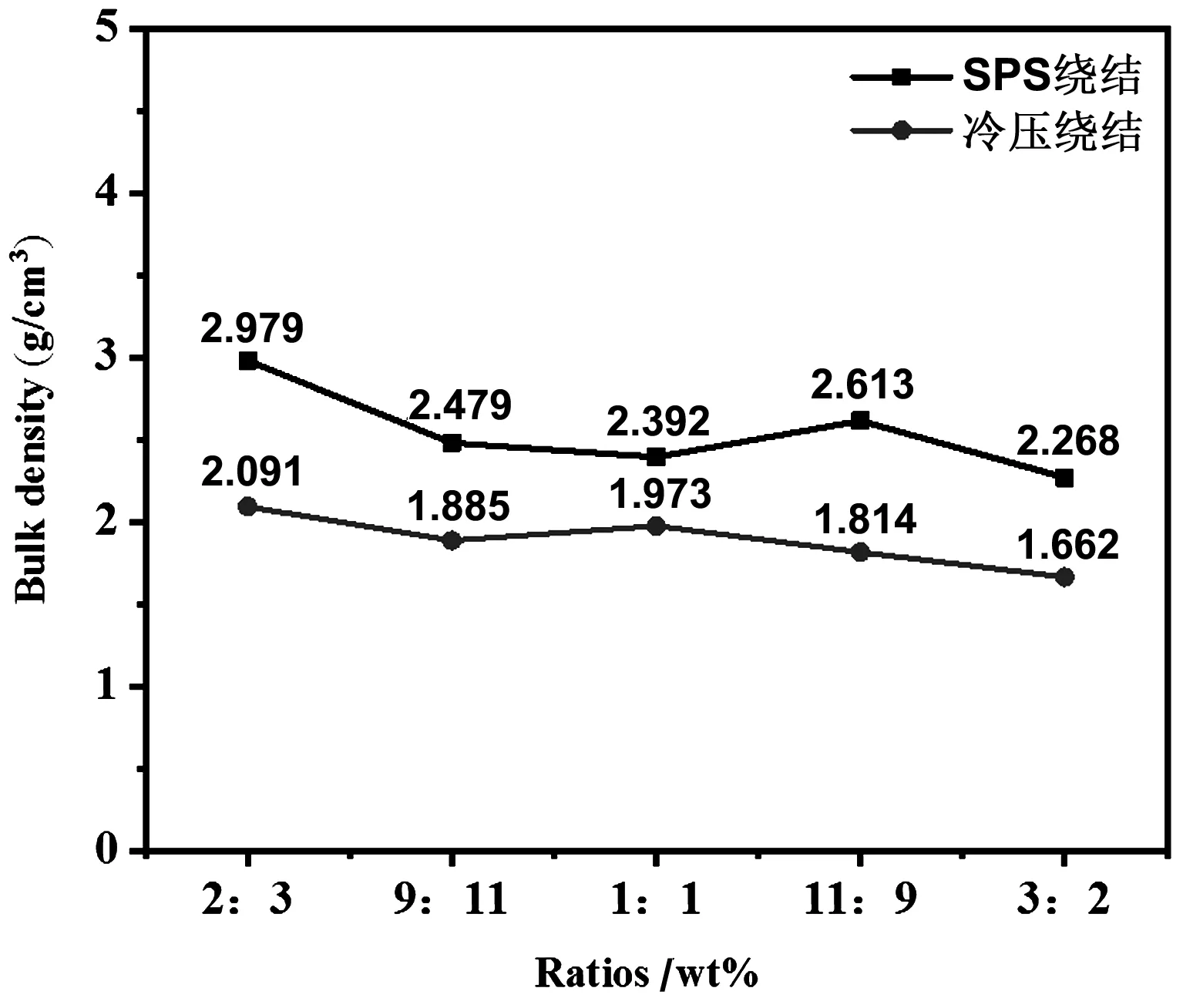

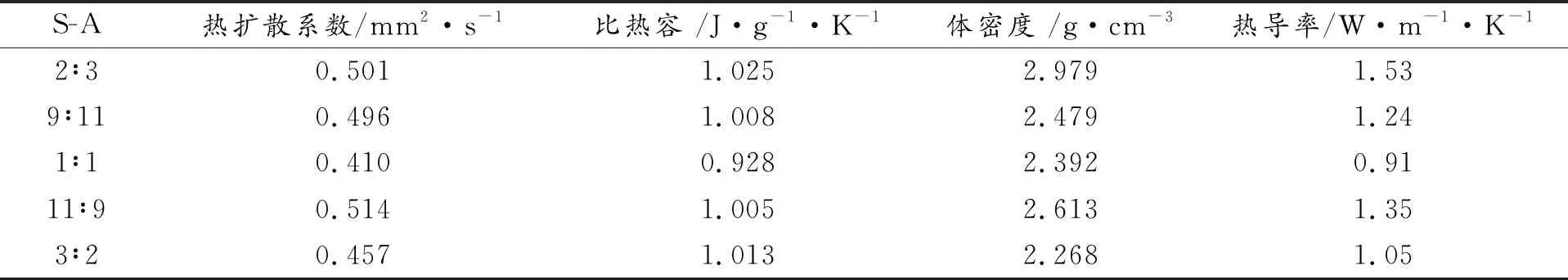

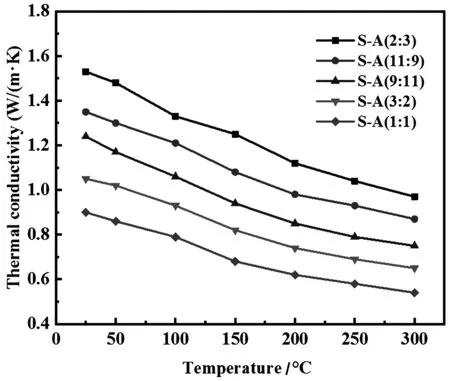

图4所示为不同质量比的中高温CPCM热导率随温度变化的曲线,25 ℃时热导率的计算结果如表2所示。结果表明,质量比为2:3的中高温CPCM的热导率最高,在25 ℃时约为1.53 W/(m·K),热导率提高了约2.2倍(测得25 ℃时,共晶盐的热导率约为0.69 W/(m·K))。这种增强作用与加入α-Al2O3有关,因为SPS技术是制备-烧结一体成型,烧结压力高、热能利用率高、α-Al2O3陶瓷致密化速度快,制备的CPCM致密度更高(冷压烧结和SPS烧结样品的体密度如图5所示),提高了CPCM的热导率。但不同配比的中高温CPCM热导率随着温度的升高而降低,这主要是随着相变温度的升高,α-Al2O3陶瓷材料晶格振动变得更加明显,导致CPCM的热导率减小[18]。CPCM较高的热导率理论上提高了传热过程中的吸放热速率。结合中高温CPCM的失重率和热导率,NaCl-MgCl2共晶盐/α-Al2O3的最佳质量比为2∶3。

图5 SPS和冷压烧结样品的体密度Fig 5 Bulk density of cold-pressing and SPS sintering samples

表2 在25 ℃时不同质量比的中高温CPCM的热导率

图4 不同质量比的NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM的热导率Fig 4 Thermal conductivity of NaCl-MgCl2 eutectic salt/α-Al2O3 ceramics medium-high temperature CPCM containing different ratios

2.3 中高温CPCM的微观结构和元素分布

质量比为2∶3的中高温CPCM的形貌和微观结构如图6所示。经过550 ℃的烧结后CPCM结构比较致密,这种致密的结构致使α-Al2O3陶瓷之间的热通路构建的比较紧密,降低了热阻,提高了CPCM的整体热导率。NaCl-MgCl2共晶盐被α-Al2O3陶瓷所包覆,该结构有效地降低了NaCl-MgCl2共晶盐在高温相变过程中的泄露和挥发,减小对结构材料的腐蚀。

图6 质量比为2∶3的NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM的断面SEM图Fig 6 Cross-section SEM images of NaCl-MgCl2 eutectic salt/α-Al2O3 ceramics with mass ratio 2∶3 medium-high temperature CPCM

图7是中高温CPCM的EPMA图。图7(a)为背散射电子图,较大的白色颗粒为NaCl-MgCl2共晶盐,较小的灰色颗粒为α-Al2O3。图7(b)、(c)、(d)、(e)和(f)分别为CPCM中O、Al、Cl、Na和Mg元素的分布图,各种元素的分布比较均匀。其中,Cl、Na和Mg元素的分布与背散射电子图中白色区域的分布是相同的,说明Na和Mg元素的分布是叠加的,表明NaCl-MgCl2具有良好的共晶性。

图7 质量比为2∶3的NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM的EPMA图Fig 7 EPMA images of NaCl-MgCl2 eutectic salt/α-Al2O3 ceramics with mass ratio 2∶3 medium-high temperature CPCM

2.4 中高温CPCM的物相结构

图8是中高温CPCM的XRD图。α-Al2O3的最强峰值出现在35.15°,43.35°和57.50°,对应的衍射峰分别为(1 0 4),(1 1 3)和(1 1 6)晶面。NaCl-MgCl2共晶盐的XRD图表明,NaCl的最强峰值出现在31.77°,45.54°,56.60°和75.47°,对应的衍射峰分别为(2 0 0),(2 2 0),(2 2 2)和(4 2 0)晶面。中高温CPCM中的MgCl2大多数以MgCl2·6H2O的形式存在,最强峰值出现在33.91°,62.42°和84.20°,对应的特征峰分别为(2 2 1),(5 3 1)和(1 5 3)晶面。可以清楚的看到,NaCl-MgCl2共晶盐/α-Al2O3陶瓷CPCM的衍射峰只是NaCl-MgCl2和α-Al2O3的组合,没有发现新的衍射峰,这表明NaCl-MgCl2和α-Al2O3之间没有发生化学反应。中高温CPCM中α-Al2O3的衍射峰变得更强、更窄、更尖锐,反应了烧结过程中α-Al2O3晶粒的生长。中高温CPCM中各物质的衍射峰没有出现明显的减弱,表明CPCM具有良好的结晶性。

图8 α-Al2O3陶瓷、NaCl-MgCl2共晶盐以及NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM的XRDFig 8 XRD images of α-Al2O3 ceramics、NaCl-MgCl2 eutectic salt and NaCl-MgCl2 eutectic salt/α-Al2O3 ceramics medium-high temperature CPCM

2.5 中高温CPCM的热物性

质量比为2∶3的中高温CPCM的TG-DSC测试结果如图9所示。结果表明,中高温CPCM的失重主要出现在40~200 ℃之间并伴有一定的热流变化,主要原因是NaCl-MgCl2共晶盐具有很强吸水性,随着相变温度的升高逐步脱水和热分解放出HCl[19]。曲线中的前两个吸热峰主要是NaCl-MgCl2共晶盐中结晶水的脱水峰。当温度升到408.7 ℃时CPCM出现了明显的吸热峰,即CPCM的熔点为408.7 ℃,一般熔盐的使用温度比实际熔点高50 ℃[19]。在该过程中CPCM吸收一定的热量,计算相变潜热为142.6 J/g。在200~500 ℃曲线基本平稳,说明CPCM在高温下具有较好的热稳定性。

2.6 中高温CPCM热稳定性的测试

为了进一步探究中高温CPCM的热稳定性,用高温下的质量损失率评价其热稳定性。质量比为2:3的中高温CPCM在不同温度下的质量损失曲线如图10所示。由质量损失曲线分析可知,CPCM在500、550、600和650 ℃下恒温10 h质量损失不超过1.2%,说明CPCM在650 ℃以下比较稳定;当温度升到700 ℃时,在2 h之内质量损失也不太明显,但恒温10 h后CPCM的质量损失达到了1.9%,说明在700 ℃以上CPCM的热稳定性开始下降,由此确定中高温CPCM的最佳应用温度在500~650 ℃。

图10 质量比为2∶3的NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM质量损失曲线Fig 10 Weight loss curves of NaCl-MgCl2 eutectic salt/α-Al2O3 ceramics with mass ratio 2∶3 medium-high temperature CPCM

2.7 中高温CPCM吸放热速率的模拟计算

中高温CPCM使用了较致密的α-Al2O3陶瓷作为封装材料,使得CPCM的热导率比NaCl-MgCl2共晶盐的热导率提高了2.2倍,理论上CPCM的吸放热速率更快。利用有限元软件建立CPCM材料的代表性微观单元,验证这一现象。

基于均匀化理论,建立CPCM的代表性微观单元如图11(a)所示,代表性单元大小为200×150 μm,α-Al2O3陶瓷(60 %质量分数)为封装材料,NaCl-MgCl2共晶盐(40 %质量分数)为PCM。CPCM物理场的设置如图11(b),在模型左侧边界设置热源,初始温度设置为397 ℃,热通量20 W/m2,其余边界设置为热绝缘。图11(c)和(d)分别模拟了相变开始温度及固相分布,图11(e)和(f)分别模拟了相变结束温度及固相分布,当t=1.92 min时,CPCM开始发生固-液相变,主要以固相为主;当t=26.99 min时,CPCM以液相为主。将上述模型与同等大小的NaCl-MgCl2共晶盐进行比较,计算得到了中高温CPCM与NaCl-MgCl2共晶盐的温度-相变时间曲线如图12所示。可以看到,NaCl-MgCl2共晶盐在t=1.27 min时,刚开始发生固-液相变;在t=45.55 min时,相变完成,以液相为主。比较发现,CPCM的相变时间大大地缩短,表明CPCM吸放热速率有了明显的提高。

图11 (a)和(b)分别为CPCM代表性单元及物理场设置;(c)和(d)分别为相变开始温度及固相分布;(e)和(f)分别为相变结束温度及固相分布Fig 11 (a, b) set for the CPCM representative unit and physical field;(c, d) phase change starting temperature and solid phase distribution respectively;(e, f) phase change end temperature and solid phase distribution, respectively

图12 中高温CPCM与NaCl-MgCl2共晶盐的温度-相变时间曲线Fig 12 Temperature-phase change time curves of medium-high temperature CPCM and NaCl-MgCl2 eutectic salt

3 结 论

本文采用SPS烧结工艺制备了6种不同质量比的NaCl-MgCl2共晶盐/α-Al2O3陶瓷中高温CPCM,利用EPMA测试更加直观的分析了CPCM的元素分布、化学组成和盐的共晶性,为共晶盐/陶瓷CPCM的制备和表征提供了新颖的实验依据,结论如下。

(1)经过550℃烧结后,NaCl-MgCl2共晶盐/α-Al2O3的质量比为2:3的中高温CPCM的失重率最小,约为1.92%,有效地降低了NaCl-MgCl2共晶盐在高温相变过程中的泄露和挥发。

(2)SPS烧结的CPCM具有致密的微观结构,致使α-Al2O3陶瓷之间的热通路构建的比较紧密,降低了传热热阻,提高CPCM的整体热导率。在25 ℃时,质量比为2:3的中高温CPCM的热导率最高,约为1.53 W/(m·K),提高了2.2倍以上。

(3)CPCM中各元素的分布比较均匀,Na和Mg元素的分布是叠加的,表明NaCl-MgCl2共晶盐具有良好的共晶性。各物质之间没有发生化学反应,CPCM具有良好的化学稳定性。

(4)中高温CPCM的熔点为408.7 ℃,相变潜热为142.6 J/g。CPCM的失重主要在40~200 ℃,由于NaCl-MgCl2共晶盐具有很强吸水性,随着相变温度的升高逐步脱水和热分解放出HCl。在500~650 ℃中高温CPCM具有良好的热稳定性。

(5)利用有限元模拟分析了CPCM相变过程的温度分布以及相分布,模拟计算了NaCl-MgCl2共晶盐的温度-相变时间变化曲线。结果表明,CPCM在t=26.99 min时完成相变,NaCl-MgCl2共晶盐在t=45.55 min时完成相变。对比发现,CPCM的相变时间大大的缩短,表明吸放热速率有了明显的提高。