钛基表面CNTs/Ti激光熔覆层的摩擦磨损研究 *

杨立军,文 品,石丹玉,任学壮,朱阳洋

(陕西科技大学 机电工程学院生物材料仿生设计与制造研究所,西安 710021)

0 引 言

TC4钛合金具有低密度、高比强度、耐热性和耐腐蚀等优点,被广泛应用于水下航行器结构的制造,传统钛合金的制造由于其利用率低限制了钛合金的发展[1]。但是TC4钛合金也有一些缺点使其使用范围不能进一步扩大,钛合金的缺点主要有硬度低,摩擦系数较大,耐磨损性能差等[2],所以对其表面的处理就显得尤为重要。为了在钛合金表面制备优异性能的保护涂层,改善钛合金表面摩擦磨损性能,对此进行了大量的研究[3-7],有效方法主要有:渗元素表面热处理技术、溶胶-凝胶方法、微弧氧化法,热喷涂技术以及以激光熔覆为代表的先进表面处理技术等。激光熔覆与其他常规表面处理方法对比,激光熔覆可以在廉价、易加工基本表面选择性的制备高性能熔覆层,也可通过多次熔覆得到多梯度功能的涂层,熔覆层结构致密,晶粒细小,正因如此,激光熔覆所制备的熔覆层相较其他方法硬度高,且耐腐蚀、耐磨性能也较好[8-9]。在激光熔覆加工过程中,所熔覆的材料在其中的作用极为重要,目前,表面熔覆的材料一般为硬质陶瓷相粉末SiC、TiC以及金属间化合物粉末Si、Al[10]。其中Sun[11]等利用TiC-NiCrBSi混合粉末在钛合金表面进行激光熔覆加工,制备出磨损量是基体11.4%的熔覆层;Wang[12]等利用Ti-Ni-Si合金粉末在BT9钛合金表面制备了显微硬度在HV10N5.8 GPa的熔覆层,该熔覆层的主要增强相为Ti2Ni3Si,其磨损量与载荷的变化无明显关系,对载荷的敏感度较低。碳纳米管具有良好的力学性能,抗拉强度可达到50-200 GPa,是钢强度的100倍,但比重只有钢的1/6,高的导热性和导电性,这些独特的性质使其成为目前应用最多的材料之一[13-14],制备方法不同导致其长度在几十纳米到几百微米不等,而其管径一般为几纳米至几十纳米之间,长径比一般为1 200以上[15]。Wong[16]等对多壁碳纳米管中的石墨片进行弯曲测试,得出其强度为28.5 GPa;Anglaret[17]等则对单壁碳纳米管进行拉伸测试,得出其拉伸强度为15~52 GPa,平均值为30 GPa,计算可得杨氏模量为320~1 470 GPa之间,平均杨氏模量为1 002 GPa,因此碳纳米管具有高强度,高韧性等特点,且碳纳米管由石墨片层组成,所以继承了其高耐磨性和润滑性的结构特点[15]。激光熔覆技术属于急热急冷的典型加工技术,激光束加工过程中高能量密度大,作用时间短等导致熔池内部各个局部区域温度不同,形成不同区域之间的温度梯度,熔池底部与基板直接接触,并且通过与其接触进行散热从而快速凝固,而基板与熔覆物两者的热膨胀系数不同,凝固收缩的体积变化不同,这样就会形成一个拉应力,而当拉应力超过抗拉强度时就会形成裂纹,且各个局部的凝固速度的不同也会产生残余应力,同样会导致裂纹的产生[15]。而碳纳米管具有的低膨胀性在一定程度上避免了拉应力的产生,与此同时,碳纳米管纳米级尺寸能够在熔池内形成形核中心自发长大,且能够细化晶粒,提高涂层的强硬度;碳纳米管自身具有的自润滑性能够有效提高涂层的耐磨性,因此,碳纳米管在消除裂纹的同时也可提高涂层的组织及性能。本文旨在通过光纤激光在预覆碳纳米管层的TC4钛合金表面进行微结构的加工,对制备的尺寸参数在摩擦性能方面进行研究。

1 实 验

1.1 实验材料

实验采用的基体材料为TC4钛合金板,样品尺寸为10 mm×10 mm×2 mm,化学成分如表1所示,在进行实验前需用砂纸打磨,并用丙酮、无水乙醇以及蒸馏水超声清洗5 min,去除表面杂质及油渍等,取出用吹风机吹干备用。实验所采用预覆层材料CNTs的具体参数如表2所示。

表1 TC4钛合金化学成分

表2 碳纳米管参数

预覆层的碳纳米管为电化学沉积所得,外观为深黑色,对碳纳米管进行预分散处理,将预分散处理之后的碳纳米管均匀分散在丙酮与无水乙醇1:1调和的悬浮液中,以TC4钛合金板为阴极,铂片为阳极,以硝酸铝为电解质,通过改变电沉积工艺参数使TC4钛合金板表面形成一层均匀致密的CNTs预覆层。

1.2 样品的性能及表征

本文采用英国 SPI 制造的 SP-100C-0020 型光纤激光器,通过调节数字信号发生器发出 1~100 kHz 不同频率的连续激光,其中连续激光的波长1 070 nm。通过激光控制软件对激光的功率以及波长进行调节,其中激光加工功率可调节范围为 10~100 W,在加工过程中所能形成的最小光斑直径为1 mm。此外,在加工过程中利用光纤激光发出的红色信号来进行加工区域的定位,加工上方10 cm处通有氩气,目的是防止聚焦镜污染及涂层氧化。

采用S4800型场发射扫描电镜观察预覆层表面形貌,采用D-max-2200PC型X射线衍射仪对预覆层和激光熔覆层进行物相分析,实验参数:测试角度2θ范围为10-90 °,扫描速度为6 °/min,摩擦实验是在型号MSR-2T型电化学往复摩擦磨损试验仪上进行的,试验载荷为100 g,运行速度为240 t/m,滑动长度为5 mm,采用轴承钢对磨。

1.3 实验结构设计

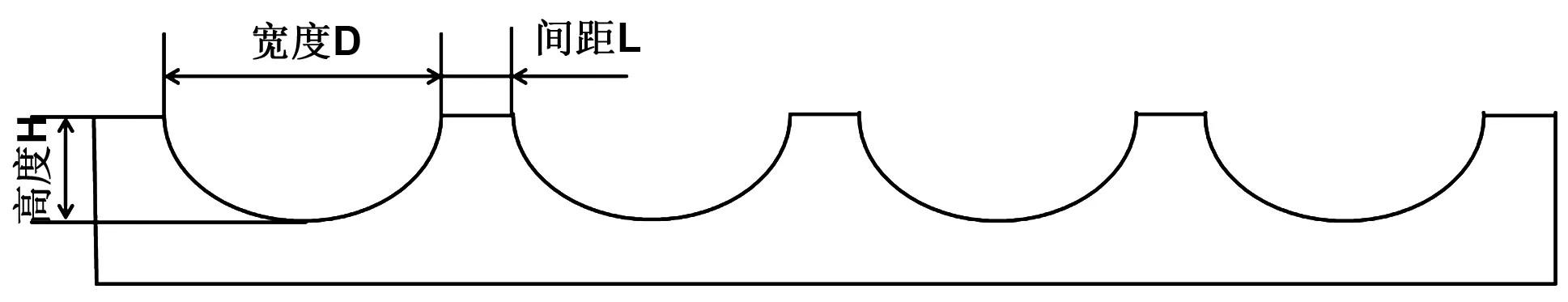

目前表面减阻微结构主要有三种类型:沟槽型,凹坑型和凸包型[18]。通过对相关文献的总结分析,结果表明,V型沟槽以及下凹U型沟槽减阻效果较为显著,结合光纤激光加工条件对沟槽形状进行设计,得到如图1所示的沟槽形状的示意图。

图1 沟槽形状示意图Fig 1 Schematic diagram of groove shape

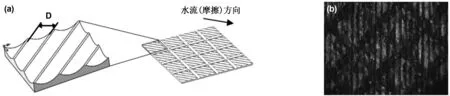

通过对鲨鱼皮表面结构进行简化设计,使结构在可加工的范畴尽可能接近鲨鱼皮表面沟槽结构,通过控制光纤激光重复频率为100 kHZ以及标刻速度为5 mm/s不变,改变光纤激光标刻次数以及激光功率以调整沟槽宽度、深度及间距。

图2 (a)仿生鲨鱼皮结构示意图 (b)实际加工图Fig 2 Schematic diagram of bionic shark skin structure and actual processing diagram

2 结果与讨论

2.1 结构尺寸对表面的影响

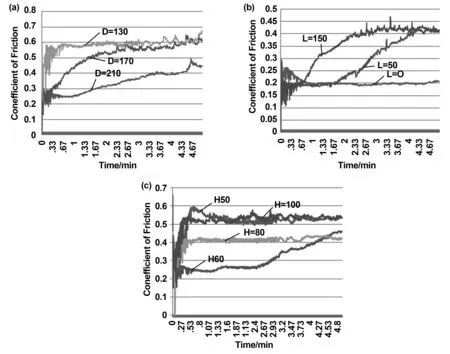

通过对光纤激光器各项参数的调整从而改变沟槽宽度、深度和间距,对不同宽度,深度和间距的结构表面在水润滑的状态下进行摩擦磨损实验,以确定最优结构。

由图3可以看出,沟槽结构有利于表面减阻,而且在D=170 μm,H=60 μm时,其摩擦系数较其他结构略小,尤其当L=0 μm时,沟槽结构的摩擦系数约为0.2,这是因为缩小沟槽间的距离可以阻碍流向涡的发展,进而可以减小表面阻力值,沟槽底部会产生二次涡流,使下一次流体经过沟槽时减小能量消耗,当间距L为0时,流体与表面之间的摩擦可以近似看做流体之间的摩擦,随着宽度和深度的增加,二次涡流带动下一次流体经过沟槽上方则需要更多的动能,所以二者之间的摩擦会逐渐增大,摩擦系数从而也逐渐增大。

图3 不同结构尺寸摩擦系数曲线 (a)不同宽度 (b)不同间距 (c)不同深度Fig 3 Friction coefficient curves of different structure size: (a) different width; (b) different spacing; (c) different depth

经过多次加工实验结果分析,若满足沟槽尺寸参数为D=170 μm,H=60 μm,L=0 μm时,光纤激光器各项加工参数如下:

表3 光纤激光参数

2.2 激光熔覆前后碳纳米管涂层物相分析

将酸化处理过后的预分散的碳纳米管均匀分散在丙酮与酒精1∶1混合且加入电解质硝酸铝,改变电解液中碳纳米管含量、电泳沉积电压、沉积时间以及电解质含量,基于此进行光纤脉冲激光加工微纳米多尺度结构。为进一步观察电泳沉积碳纳米管在基体表面的沉积效果,利用扫描电镜观察当电解液中碳纳米管浓度为0.4 mg/mL,硝酸铝(电解质)含量为0.02 g在电泳沉积电压为30 V下沉积2 min的TC4表面碳纳米管沉积形貌,如图4所示,在激光熔覆加工之前,经电泳沉积后碳纳米管的分散状态良好,没有产生团聚现象。

图4 碳纳米管沉积层微观形貌Fig 4 The microscopic morphology of the deposited layer of carbon nanotubes

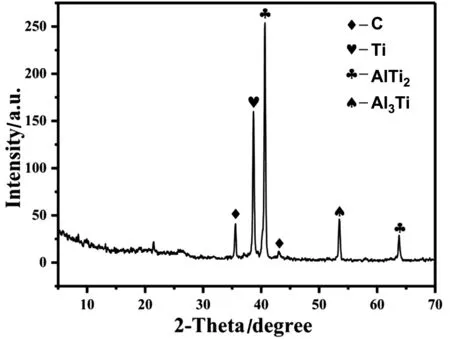

光纤激光加工之后对同参数下TC4表面进行XRD物相分析检测,检测其物相成分是否发生变化。如图4所示,存在基体所含有的Ti相和相关的化合物的相,与此同时,检测出熔覆之后依然存在的C相,所以基本可以推测,在激光熔覆之后,熔覆层中仍保留预覆层的CNTs残留,并且在加工过程中,CNTs没有被全部烧蚀。

图5 激光熔覆加工后钛合金表面XRD图谱Fig 5 XRD pattern of titanium alloy surface after laser cladding

2.3 碳纳米管含量对复合涂层性能的影响

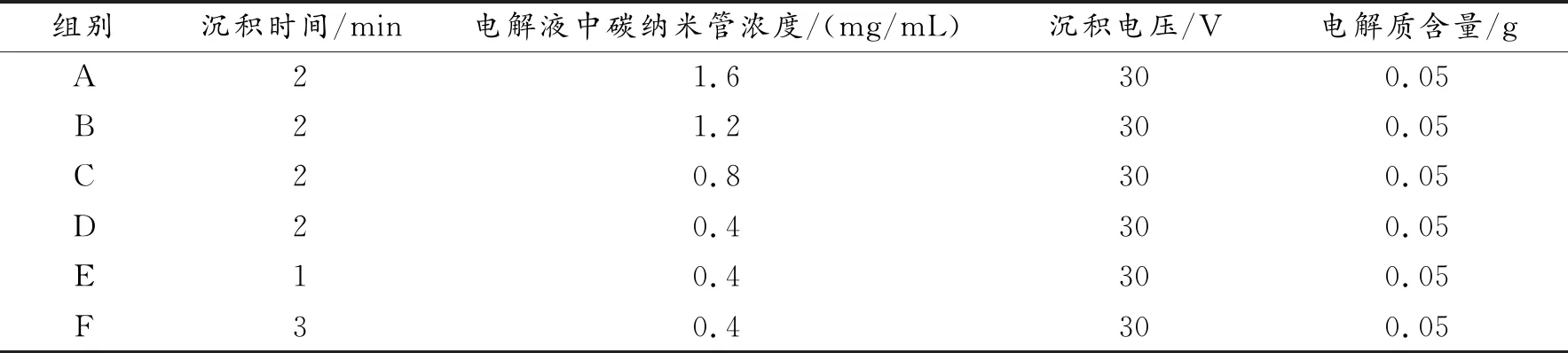

图6为不同沉积时间以及不同碳纳米管浓度下沉积之后进行激光熔覆加工的TC4钛合金表面,表4记录了不同分组采取的电泳沉积参数。

表4 不同分组的详细参数

图6给出了原始TC4钛合金和不同沉积时间以及不同电解液中碳纳米管浓度下进行光纤激光加工微结构后的摩擦系数-时间变化曲线,由图可以看出,原始TC4钛合金的摩擦系数约为0.8,当沉积时间为1 min时,摩擦系数稳定在0.5上下,随着沉积时间延长,沉积时间在2 min时,摩擦系数约为0.4,当时间继续延长至3 min时,摩擦系数的波动范围却接近光滑表面,经分析,可能是预覆层堆积,激光加工过程中产生的热量分布不均,且阻碍激光折射,TC4钛合金表面吸收不到足够的热量,熔化量减小,使得预覆层与基体结合较差,在摩擦磨损时脱落,产生小范围磨粒磨损,摩擦系数增大;当浓度为0.8 mg/mL时,摩擦系数降低为0.3,当浓度增长为1.2 mg/mL时,摩擦系数约为0.25,当浓度继续增长至1.6 mg/mL时,摩擦系数反而增大至0.3,可知,随着电解液中碳纳米管浓度的增加,摩擦系数短时间随之降低,但浓度继续上升,预覆层碳纳米管含量也会增加,从而出现和沉积时间过长一样的现象,进而影响熔覆加工之后TC4钛合金表面的摩擦系数。

图6 激光熔覆加工后TC4表面的摩擦因数曲线Fig 6 The friction factor curve of the TC4 surface after laser cladding

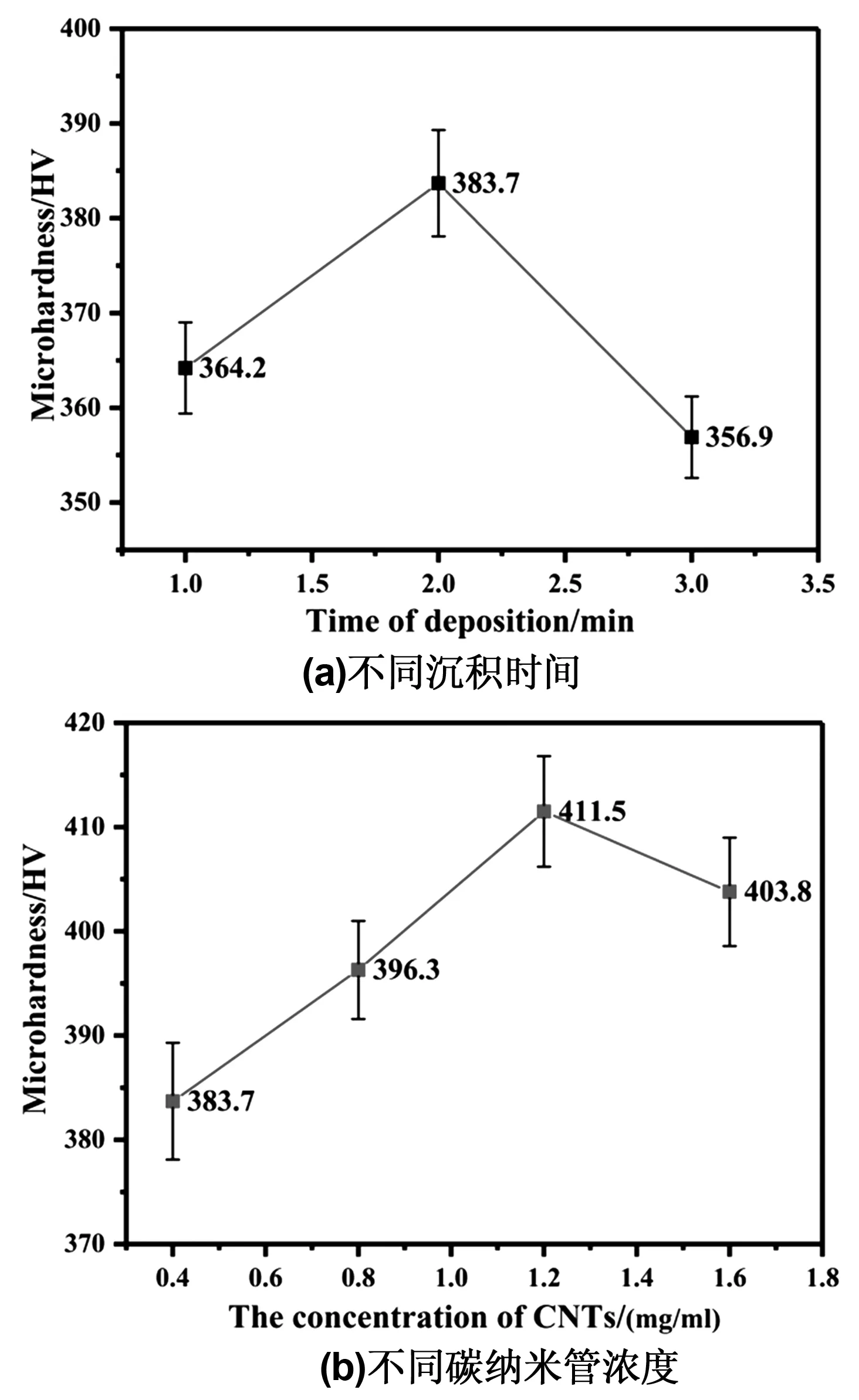

图7给出了随着时间增加以及碳纳米浓度的增加显微硬度的变化,随着时间延长,从355~370 Hv逐渐增加到375~390 Hv,继而降低到350~360 Hv之间;随着碳纳米管浓度的增加,表面硬度也会呈现先增大后降低的趋势,从侧面也说明碳纳米管含量过多将会使熔覆层表面平均显微硬度降低。

图7 显微硬度分布(a)不同沉积时间 (b)不同碳纳米管浓度Fig 7 Microhardness distribution: (a) different deposition time; (b) different carbon nanotube concentration

3 结 论

(1)电化学沉积碳纳米管预覆层,沉积后的涂层表面致密且分布均匀;

(2)随着沉积时间的延长,摩擦系数呈现先减小后增大的趋势,当沉积时间为2 min时,摩擦系数约为0.4;

(3)对碳纳米管涂层进行激光加工,通过摩擦磨损实验可得,当沉积时间为2 min,电解液浓度为1.2 mg/mL,沉积电压为30 V,电解质硝酸铝含量为0.05时,耐磨性最佳,其磨损系数可达未处理试样的32%,该涂层的熔覆被证实可在一定程度上提高TC4钛合金表面的耐磨/减摩性能。

(4)碳纳米管熔覆层表面硬度在405~415 HV之间,较基体表面提升了35%,且碳纳米管在熔池的凝固过程中促进晶粒细化,起到细晶强化的作用从而提高硬度。

(5)摩擦系数曲线和显微硬度曲线的结果基本相一致,涂层硬度越大,抗摩性能越好。