废旧轮胎热裂解设备的撬装化设计及部分设备优化

李鹏,陈晓燕,刘耀强,王喃喃,郭艳华,张倩倩

(1.双星集团有限责任公司,山东 青岛 266400;2.青岛伊克斯达智能装备有限公司,山东 青岛 266409)

目前,大量堆积的废旧轮胎已经成为新的固体废弃物污染源,是我国亟需控制和解决的环境污染问题。根据工业和信息化部发布的资料显示,多年来,我国每年产生的废旧轮胎总量位居世界第一,并且每年以8%左右的速度递增。废旧轮胎堆积不仅占用了大量的土地资源,而且会滋生蚊虫传播疾病。轮胎中含有一定量的铅、铬及其它重金属,会危害人体健康,污染环境。废旧轮胎的回收与再利用促进了新兴产业的诞生,成为目前绿色环保行业的热点之一。

热裂解工艺是一种高效、经济、环保的废旧轮胎回收与再利用处理技术。对废旧轮胎进行热裂解处理,不仅解决了大量废旧轮胎占用土地资源的问题,还可以实现热裂解产物的再次利用,并且没有二次污染。热裂解炭黑可再次使用到轮胎的生产制造过程,或用于色母粒等制品;裂解油气可作为燃料使用;破碎废旧轮胎得到的钢丝可回收,用于金属制造业。因此,热裂解工艺在废旧轮胎回收再利用行业中得到了广泛的应用。

本文主要介绍了一种废旧轮胎热裂解设备的撬装化设计以及一些设备的优化,包括:连续热裂解回转窑的撬装化设计、油气冷凝分离模块的撬装化设计、裂解炉加热系统的优化、出料设备及出料端密封结构的优化以及裂解气净化设备优化。

1 热裂解设备模块撬装设计

废旧轮胎连续热裂解设备是一种化工回转窑设备。窑长在15~20 m,直径1.2~1.5 m,最高热裂解温度在650 ℃左右。在热裂解设备没有完成撬装化设计前,回转窑体现场安装时需要前后拖轮组校水平,出料仓与窑体校核同心,传动电机与窑体齿轮调距,以上操作完成后再安装保温罩壳,安装周期约为30天。

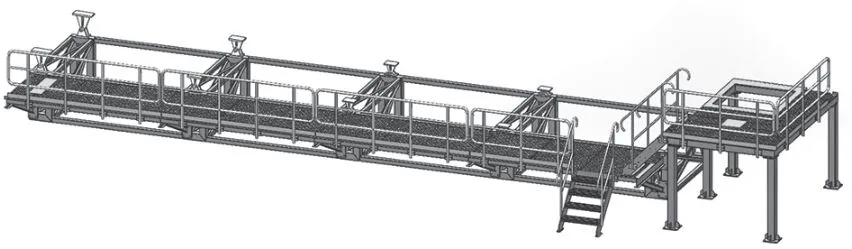

通过在整个热裂解设备的底部焊接加装工字钢支撑结构,如图1所示,完成回转窑、拖轮组、出料仓、传动电机、保温罩壳等撬装化。如此,各设备的安装与调整完全在制造工厂完成,现场安装时只需吊装整个窑体撬放置于平台结构上并用螺栓固定即可。安装周期缩短至3~5天。此撬装化设计可大大缩短安装周期,减少施工量,减少安装人力及成本,提高了设备安装精度,保障设备的正常运行使用。

图1 热裂解回转窑的工字钢支撑结构

2 油气冷凝分离模块撬装设计

油气冷凝模块的主要设备有空冷模块、洗气模块、水冷模块、重油油罐、轻油油罐、泵组、热解不凝气分离模块等。传统的方案是:制造完成后的设备单体运输到现场,再安装到平台结构上,罐体安装完成后再连接管道、仪表等。此方案平台工程施工量大,现场需预制大量管道,总安装周期约为2个月。

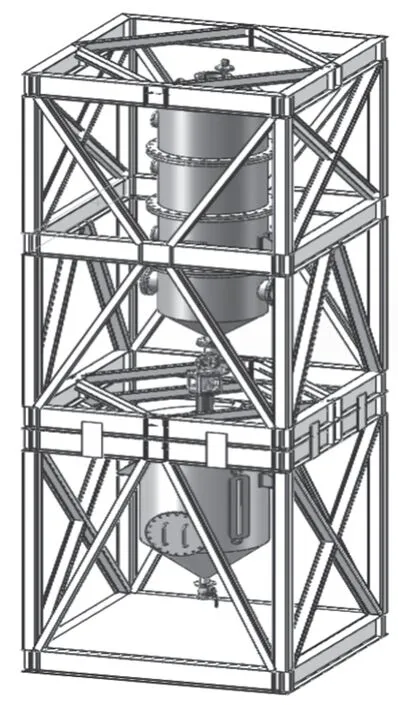

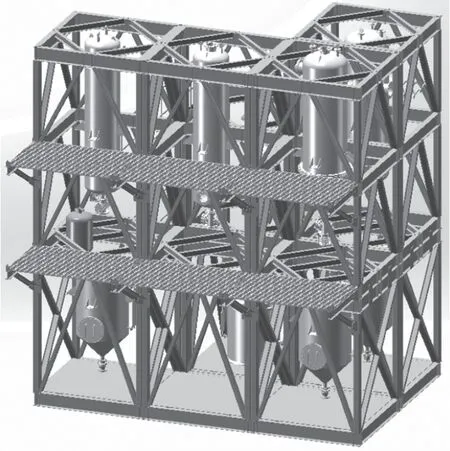

通过撬装化设计,模块各部分的设备形成完备的单体撬,管线、阀门、仪表、电缆桥架等出厂即完成安装,如图2所示。为便于运输,单体撬的设计尺寸为L×W×H=3 m×2.5 m×2.5 m。运抵现场后将各个撬块拼装起来,再连接各单体撬之间的电缆管线即可实现模块功能,如图3所示,安装周期缩短至5天。此设计方案,不仅大大缩短了设备安装施工周期,还降低了安装成本,便于日后单体撬的移动和运行维修。

图2 单体撬

图3 冷凝模块整体撬

3 热裂解釜加热设备优化

废旧轮胎的热裂解釜一般采用热风炉加热,为精准控制裂解反应的温度,对加热设备进行了改造升级。在热裂解釜一侧排布10个烧嘴,直接由烧嘴处喷出火焰加热炉体,每2个烧嘴为1个温区,这样设计可使釜体均匀受热,而且可以精确控制各温区的温度,保证热裂解过程中梯度加热,使废旧轮胎裂解得更充分。

4 出料设备及出料端密封结构优化

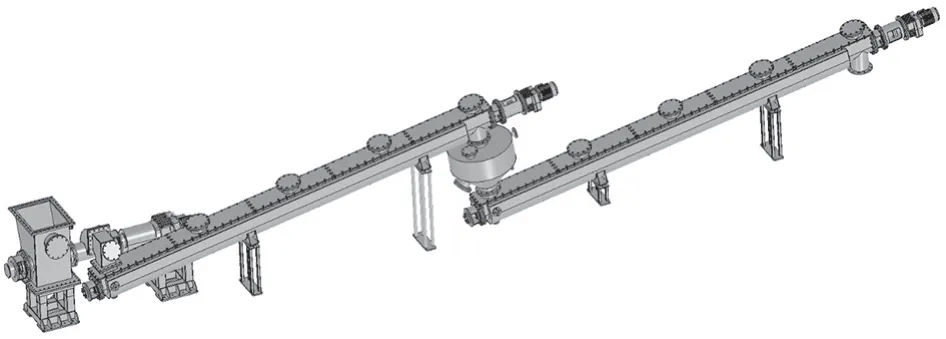

废旧轮胎连续热裂解的出料模块(图4)设计两级水冷出渣螺旋模块,可实现更好的物料密封和物料降温效果,避免了跑风现象和设备热变形造成的损坏。为实现较好的物料密封,在出料箱下部设计翻料机构,在一级出渣螺旋与二级出渣螺旋间设计炭渣密封料仓,通过两级物料密封保证设备的密封性。

图4 出料模块

废旧轮胎连续热裂解设备的出料端密封结构一般是盘根密封,密封效果不理想,且密封面大、维护难度及维护成本高、维保周期长。将出料端密封结构改为机械式面-面摩擦密封(类似水泵的机械密封结构),在摩擦面上填充少量盘根即可实现更好的密封效果。此密封结构的优化可使盘根的更换周期延长一倍,金属摩擦环可使用两年,且维护成本减少95%。密封结构的优化,不仅可以提高设备的密封效果,保证了热裂解产物的质量与产量,还降低了维护成本。

5 裂解气净化设备优化

一般来讲,可燃气体的净化设备大多采用叶片除雾器或是丝网除雾器,但是废旧轮胎裂解产生的裂解气中含有炭渣、粉尘、裂解油等,易堵塞叶片除雾器或丝网除雾器,因此特别设计了双旋流分离器以净化裂解气,如图5所示。待处理样由倾斜切向管进入分离器,在旋流板的作用下,产生旋流,加快裂解气与裂解油、炭渣的分离速度。其中裂解油和炭渣由于重力沉降到容器底部,剩余部分的处理样进入气体收集仓,在引导旋流板的作用下实现第二次旋流,进一步分离气体中的杂质。气体再经过整流板、叶片除雾器实现完全净化。此工艺收集到的裂解气纯度高,便于后续的燃烧使用,且降低了二次污染。

图5 裂解气双旋流分离器

6 水处理设备优化

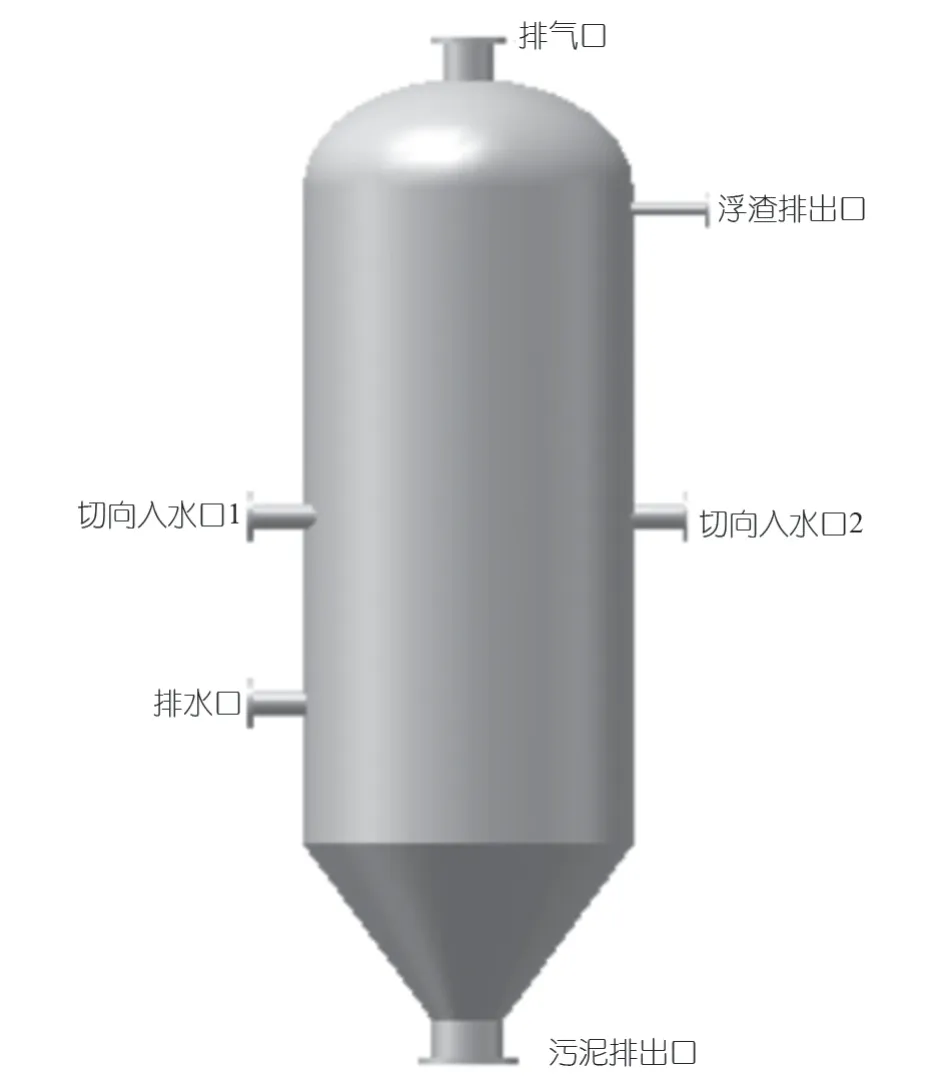

废旧轮胎热裂解反应会产生裂解油、裂解气以及少量的水蒸气,导致工厂废水中含有一定量的油、炭渣,不符合国家规定的废水排放标准,因此对原有的水处理分离器进行了优化,采用了溶气气浮与双束流旋流相结合的设计理念,如图6所示。待处理水经过倾斜切入的管道流入旋流筒,产生旋流,在离心力的作用下水、油、炭渣加速分离。大部分的油和炭渣在重力的作用下沉降到分离器底部,剩余的炭渣与气泡粘附,随着废水进入收集仓,在引导旋流板的作用下实现第二次旋流,浮渣进入浮渣收集筒、排出,最终废水得到高程度的分离净化。

图6 水处理分离器

7 结语

随着汽车行业的高速发展,大量的废旧轮胎应势产生,成为目前亟待解决的“黑色污染”。热裂解工艺是目前找到的一种更经济、更环保的处理方法,不仅可以缓解大量废旧轮胎污染环境的现状,还可以实现废物循环再利用,达到了保护环境、节约资源的双重目的。在废旧轮胎热裂解行业中,设备撬装化设计有效降低了安装成本与安装周期,减少了工厂的土地使用面积,便于设备运行维修,降低了人工与维修成本,便于后期工厂的布局改造,是一个非常值得推广和应用的设计理念。用燃烧裂解气产生的火焰对反应釜体直接加热的方法代替了热风炉热气加热的方法,不仅可以更精准的控制反应温度,保障裂解反应的质量,而且实现了裂解气的再利用,节约了能源成本。对出料设备及密封端结构进行优化,保证裂解反应的反应条件从而保证反应的质量,还降低了维修成本。双旋流分离器大大提高了裂解气与废水的纯度,充分体现了该行业健康发展、绿色发展的理念。

8 致谢

感谢国家重点研发计划资助,课题编号:2018 Y FC1902602。