沼气发电耦合沼液热水解工程的物料平衡分析

孙科 廖达琛 常星岚 张元赏 楼志杰 孙海鹏

(浙江天地环保科技股份有限公司 浙江杭州 311121)

0 引言

沼气发电技术是畜禽粪污、餐厨垃圾等有机废弃物的有效利用方式,该技术以CSTR[1]、HCPF[2]等厌氧发酵技术为核心,利用沼气内燃发电机将厌氧发酵系统产生的沼气进行并网发电。但是,沼气发电工程会产生大量的沼液。沼液成分复杂,有机物、氨氮等含量高,不妥善处置极易对水体、土壤等造成污染危害[3]。沼液的无害化和资源化的利用水平,已经严重制约了我国规模化沼气发电工程的发展。

热水解技术目前已经在污泥领域应用[4],其主要原理是通过输入能量(如高温高压蒸汽等)来分解一些难生物降解的有机物,以提高厌氧发酵的反应速率和产气效率[5-6]。除了污泥外,技术专家和学者也在尝试将热水解应用于其他有机废弃物的处置领域,如餐厨垃圾、动物加工废物等[7],但相关研究和工程应用鲜有报道,尤其是报道畜禽粪污热水解处理的案例较少,后续工程很难得到相关数据的指导和验证。

1 沼气发电耦合沼液热水解技术工艺

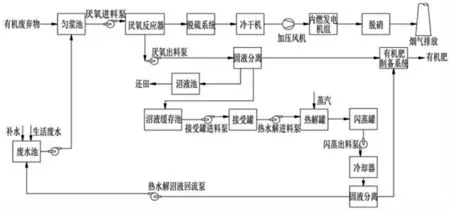

沼气发电耦合沼液热水解技术工艺流程如图1 所示。

图1 沼气发电耦合沼液热水解技术工艺流程图

将有机废弃物置于匀浆池中,与废水池来的废水混合调配成厌氧发酵原料,并通过厌氧进料泵输送至厌氧反应器内进行中温厌氧发酵。发酵产生的沼气经脱硫、冷干、加压等预处理后进入内燃发电机组进行发电,烟气经脱硝后排放。厌氧反应器的沼液经厌氧出料泵输送至固液分离系统进行固液分离,沼渣进入有机肥制备系统。产生的沼液部分输送至沼液池,最终还田处理,部分输送至热水解系统进行处理。

热水解系统主要工艺流程是:①沼液在沼液缓存池中进行调配和匀浆,输送至接收罐,并进行预热和浆化;②沼液输送至热解罐,在热解罐内通入高温高压蒸汽(130 ℃~180 ℃)对沼液进行加热,同时保温保压一段时间(30 min~45 min),使纤维素、木质素等大分子断裂成为中小型有机分子;③沼液保温保压后瞬间释放进入闪蒸罐,对有机物形成爆破作用,使大分子进一步裂解;④沼液输送至冷却器,经换热降温后进行固液分离,固体进入有机肥制备系统,液体输送至废水池及匀浆池与有机废弃物混合,然后进入厌氧反应器进行厌氧发酵。

沼渣进入有机肥制备系统后,添加辅料,并通过曝气风机和翻抛机在发酵槽内进行好氧发酵。产生的腐熟物料通过深加工处理,并经陈化后制备成有机肥。

在热量平衡上,内燃发电机组产生的缸套水余热用于厌氧反应器的加热和保温,内燃发电机组产生的烟气余热制备蒸汽,用于热水解系统的加热,蒸汽不足时依靠沼气锅炉补充。

2 以某工程为例的物料平衡分析

2.1 工程概况

某项目拟建立厌氧发酵大型沼气发电工程,依据国家和地方政策,统一收集并处理处置该地区内的养猪企业废弃物。收集鲜猪粪约400 t/d 物料浓度(TS)约为20%,从卸料口倒入进粪池,经卸料格栅后进入匀浆池,加水270 t/d 稀释至TS 约为12%的原料。厌氧反应器的设计处理量为670 t/d,沼气产量约为24 000 Nm3/d,产生的沼气用于发电上网,并配置2 台1.5 MW 内燃发电机组。

以此沼气发电工程为基础,将沼液热水解系统置于厌氧反应器之后。利用热水解技术将沼液中的难生物降解的有机物分解,再将沼液回用至厌氧反应器前端,以减少沼液的外排量,并提高厌氧反应器的产气量。在满足现有沼气发电工程要求并尽量提高产气量的基础上,进行物料平衡分析。

2.2 物料平衡分析

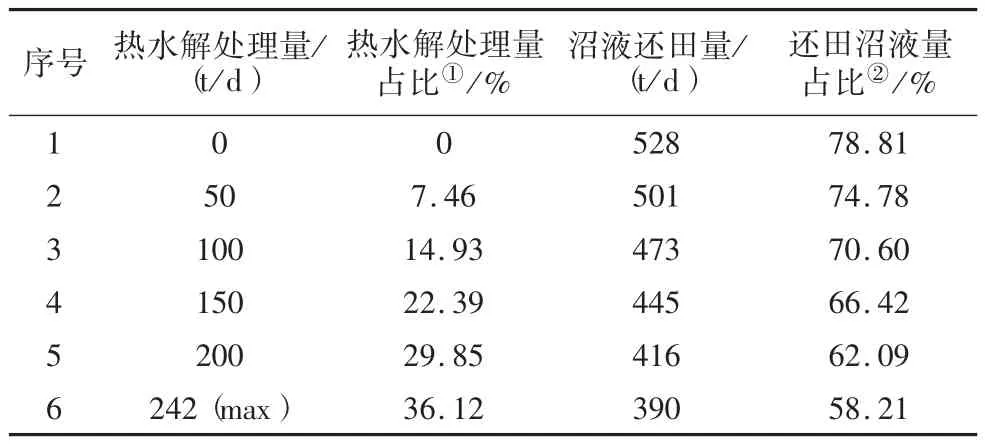

2.2.1 不同热水解处理量下的沼液还田量分析

根据物料平衡,因前端最多只能加入稀释水270 t/d,且热水解过程中加入了蒸汽和稀释水,理论最大热水解处理量为242 t/d(此时热水解处理量占比为36.12%),如果处理量进一步提升,多余的热水解沼液难以回用,即使回用也会导致整个工程效益下降。不同热水解处理量下的沼液还田量如表1 所示。

表1 不同热水解处理量下的沼液还田量对比分析表

根据表1 可以看出,热水解处理量占比从0 提升至36.12%,还田沼液量则从528 t/d 大幅度缩减至390 t/d,还田沼液量占比则从78.81%降至58.21%。本沼气发电工程周边用于消纳沼液的农田和林地较少,过多的沼液施用容易导致“烧苗”等现象出现,根据《畜禽粪污土地承载力测算技术指南》测算,按年均计算约可以消纳450 t/d。根据线性拟合,此时热水解处理量为139 t/d,占比为20.75%。

因此,根据不同热水解处理量下的沼液还田量分析以及本沼气发电工程的特点,热水解处理量建议为139 t/d~242 t/d(热水解处理量占比为20.85%~36.12%)。

2.2.2 不同热水解处理量下的氨氮浓度分析

沼液中的氨氮主要呈溶解状态,在热水解过程中不易释放,沼液回流后大部分氨氮仍将回流至厌氧反应器内,导致氨氮积累。不同热水解处理量占比下厌氧反应器中的氨氮浓度如图2 所示。

根据图2 可以看出初始氨氮值约为2 360 mg/L,随着热水解处理量占比从0 逐渐增加至36.12%,厌氧反应器中氨氮浓度逐渐增加至3 716 mg/L,而且整体上呈现加速上涨趋势。说明随着热水解处理量的增加,氨氮累积速度越来越快。

大量研究表明[8],当氨氮浓度过高时,对生物菌群的活性尤其是产甲烷菌产生抑制作用。但不同的原料厌氧发酵时,氨氮抑制的阈值差别较大。一般地,猪粪中温厌氧发酵的氨氮阈值浓度为3 000 mg/L~4 000 mg/L[9]。

根据物料平衡分析以及氨氮抑制情况,在允许范围内,建议将热水解处理量占比尽量提升至22.39%(即热水解处理量150 t/d)以上,并根据实际产气量确定热水解处理量。

2.2.3 不同热水解处理量下的产气量分析

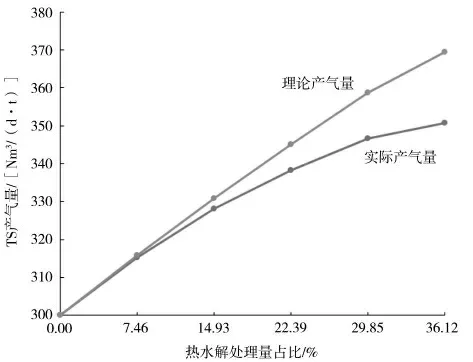

沼液热水解处理后,一些难生物降解的有机物会分解为容易生物降解的小分子,回流至厌氧反应器会提高产气量。不同热水解处理量下的理论产气量和实际产气量如图3 所示。

图3 不同热水解处理量下的产气量对比分析图

根据图3 可以看出,随着热水解处理量占比从0 逐渐增加至36.12%,理论TS 产气量从300 Nm3/(d·t)逐渐增加至369 Nm3/(d·t),且处于线性上升,但实际产气量仅增加至351 Nm3/(d·t),且增加幅度逐渐放缓,图中增加值分别为15.33 Nm3/(d·t)、12.73 Nm3/(d·t)、10.16 Nm3/(d·t)、8.38 Nm3/(d·t)、4.15 Nm3/(d·t)。尤其当热水解处理量占比从29.85%增加至36.12%时,实际产气量增加值[4.15 Nm3/(d·t)] 相较于从22.39%增加至29.85%时产气量增加值[8.38 Nm3/(d·t)],减少了50.48%。因此,随着热水解处理量的增加,产气量的增加具有明显的边际效应。

经分析,产生如上现象的原因主要有两点:

(1)氨氮累积效应。当氨氮逐渐累积时,对厌氧发酵过程的影响逐渐加大,且累积到3 370 mg/L 至3 716 mg/L 之间具有更加明显的负面效应。当热水解处理量占比达到36.12%时,产气量的增加出现边际效应。

(2)由于热水解沼液回流至厌氧发酵系统时带入了一定量的溶解性固体,这些溶解性固体在增加产气量的同时,也会导致厌氧发酵系统含固率超过设计值,导致有机负荷过高,使厌氧发酵系统工况变差,最终导致实际产气量下降。

因此,考虑到边际效应和工程成本因素,建议热水解处理量降至200 t/d(热水解处理量占比29.85%)以下。

3 结论

沼气发电耦合沼液热水解技术,不仅可以减少沼气发电工程的沼液外排量,还可以提高产气量。通过以某沼气发电工程为基础计算物料平衡并进行分析,得到如下结论:

(1)最大热水解处理量为242 t/d(热水解处理量占比36.12%)。

(2)由于沼液还田量最大为450 t/d,热水解处理量建议为139 t/d~242 t/d(热水解处理量占比为20.75%~36.12%)。

(3)根据氨氮抑制情况,在允许范围内,建议将热水解处理量提升至150 t/d(热水解处理量占比为22.39%)以上,并根据实际产气量确定热水解处理量。

(4)由于实际产气量低于理论产气量,超过200 t/d 时存在严重的边际效应,建议热水解处理量降至200 t/d(热水解处理量占比为29.85%)以下。

综上分析,该项目中合理的热水解处理量应为150 t/d~200 t/d(热水解处理量占比为22.4%~29.9%)。同类工程可以参照本文的物料平衡分析,并根据项目实际情况进行设计。