某钢筒仓结构有限元分析与优化

徐 欣 吴晓龙

(北京首钢国际工程技术有限公司,北京 100043)

1 概述

钢筒仓为常用的贮料结构,在冶金、煤炭、化工、石化行业中应用广泛,其平面形状一般为圆形或矩形,采用上部装料、底部卸料的方式,贮存的物料为固体散料[1]。相对于混凝土筒仓,钢筒仓具有自重轻、对基础要求低、周期短、占地面积小、劳力省、成本低等特点。同时,钢筒仓的施工基本不受季节、天气等因素影响,并且在一定使用年限后可对钢结构进行回收利用,具有良好的经济效益和环境效应。据统计,与同容量钢筋混凝土筒仓相比较,钢筒仓的钢材用量与其混凝土筒仓钢筋用量几乎相当,而且水泥用量较省;混凝土筒仓因自重和高度对其基础费用较高,总投资约高出15%。因此钢筒仓在我国冶金行业具有广泛的应用前景。

本文结合GB 50084—2013钢筒仓技术规范[2],采用通用有限元软件MIDAS GEN对某钢筒仓进行有限元分析与设计,首先,按照规范要求施加荷载,分析其在受力状态下的整体力学特性,计算仓壁及漏斗的等效应力(Von-Mises应力),与《钢结构设计标准》[3]中钢材强度设计值进行对比。其次,对关键节点进行更为细致的网格划分,调整钢板厚度,根据等效应力小于钢材强度设计值的原则,完成筒仓细部节点设计。

2 钢筒仓结构有限元分析

2.1 项目简介

河北某原料系统钢筒仓,装满时容量约为580 m3,所盛物料容重为20 kN/m3,内摩擦角为30°,物料与仓壁的摩擦系数取0.3。其中,仓壁直径为7.5 m,高度为10.86 m,下部漏斗上端直径为7.5 m,下端直径为0.8 m,高度为7.1 m,支座位于仓壁上部,共4处,沿圆周每90°设置,并且支承于混凝土八卦梁上部,混凝土梁与支座之间安装工艺称量压头。仓顶沿仓壁外侧设置顶部环梁,采用不等边角钢140×90×10,仓顶平面钢梁端部接于环梁处,其中最大钢梁采用槽钢20a,跨度7 435 mm,其余钢梁采用槽钢12.6。仓顶采用6厚平钢板间断焊接于钢梁上部。筒仓结构采用Q235B钢材,仓壁及漏斗变壁厚处采用剖口焊接,保持仓壁外侧平面平齐,其结构立面图如图1所示。

2.2 荷载作用

该钢筒仓仓壁高度与直径之比小于1.5,其贮料压力荷载按照浅仓计算,其计算详见《钢筒仓技术规范》4.2.7条规定[2]。仓顶平面设有卸料口,仓上部设有混凝土框架梁和楼板(与仓顶平面不接触),卸料设备座于混凝土楼板上方,因此仓顶平面按不上人屋面计算。由于钢筒仓结构位于室内,因此不考虑风荷载的影响。此外,施工时要求结构合拢温度为(15±5)℃,考虑±25 ℃的温差作用,并按照规范进行荷载组合。

2.3 有限元分析计算

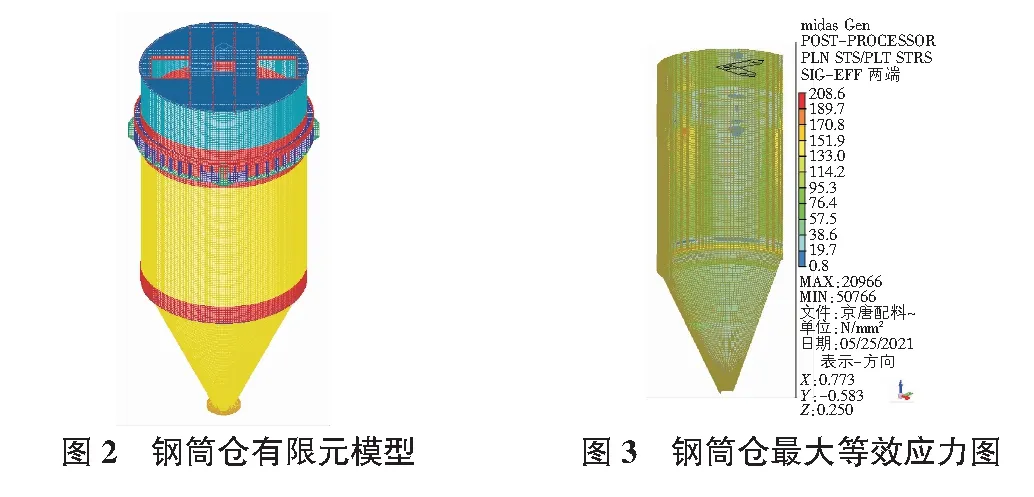

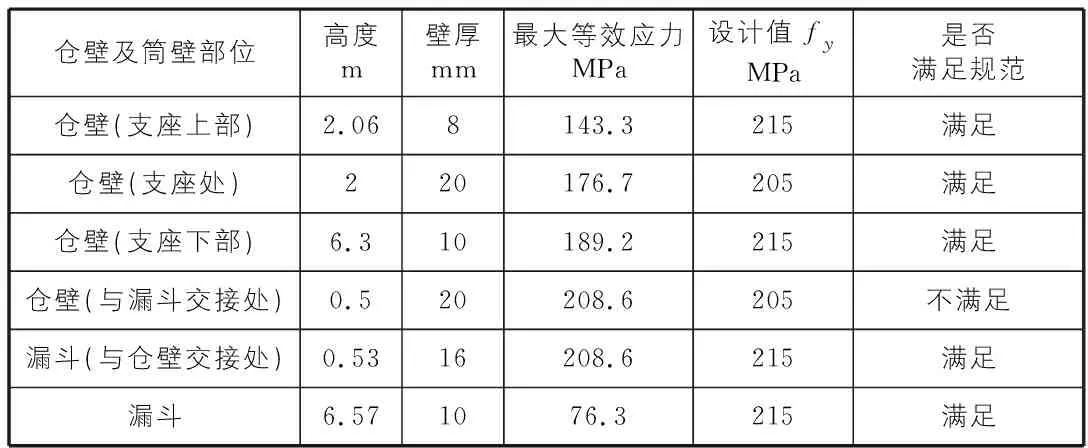

根据实际情况建立钢筒仓结构整体有限元模型,并按要求输入上述荷载及边界条件,如图2所示。为节约钢材量,仓壁及漏斗在沿高度方向,根据应力大小情况,采用不同的板厚,通过不断的调整板厚,结构最终计算结果如图3所示。筒仓仓壁及漏斗各部位厚度及最大应力列于表1。除仓壁与漏斗交接处(详见3.2节计算)钢板应力比超限以外,其余板件强度均满足规范要求。

本项目中支座位于仓壁中上部,由于物料存在内摩擦角,散料一般呈圆锥状堆积,仓壁(支座上部)环向压力较小,而仓顶又为不上人屋面,径向压力也比较小,因此可以选择较小的壁厚;此外,在物料自重及侧向压力作用下,其余仓壁及筒壁处于环向受拉、径向双向受拉的应力状态,因此无需对板件进行稳定性计算。

表1 仓壁及漏斗各部位最大应力表

仓顶设置的顶部环梁及平面钢梁,其最大应力为53 MPa,主要为挠度控制,计算满足规范要求。

根据《钢筒仓技术规范》[2],受弯构件挠度容许值为计算跨度L的1/100,L为两加劲肋间距。文中由于未设置加劲肋,根据有限元分析结果,仓壁最大面外挠度为8.8 mm,仓壁跨度为6.3 m,挠跨比为1/716<1/100。漏斗最大面外挠度为2.1 mm,漏斗局部跨度为0.53 m,挠跨比为1/252<1/100。因此结构刚度也满足规范要求。

3 钢筒仓结构节点优化设计

3.1 支座节点优化设计

传统的筒仓支座节点加劲肋设置较密集,板厚较厚,不易施工且耗费钢材量,本文对钢筒仓支座节点进行优化,其剖面如图4所示。上、下环板与仓壁垂直连接,并沿圆周设置。支座加劲肋设置于上、下环板之间,根据称量压头的宽度,设置3道。加劲板1与上环板端部垂直连接,并沿圆周设置。加劲板2垂直设置于下环板上方,端部与支座加劲肋连接,仅在支座处局部设置。此外,上、下环板之间每间隔7.5°设置一道加劲板3,防止上、下环板面外失稳。图中除支座加劲肋采用Q345B外,其余板件均采用Q235B钢材,板件之间均采用剖口焊缝或角焊缝连接。

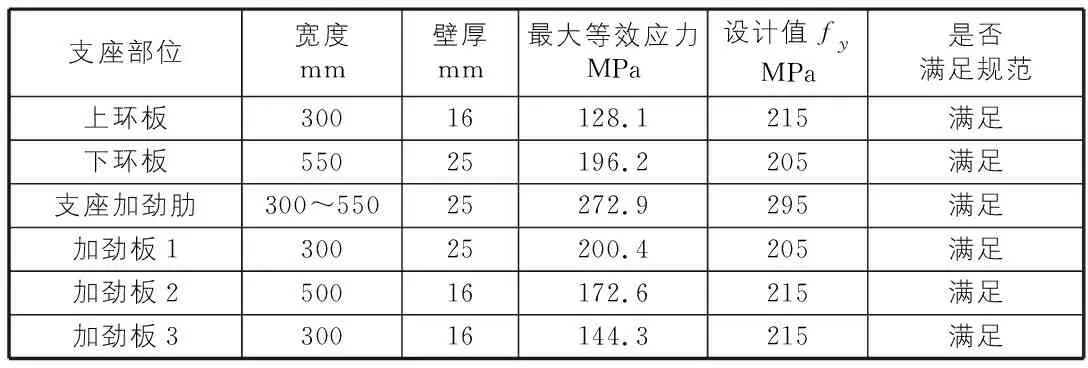

通过调整板厚,支座节点应力如图5所示,各板件最大应力列于表2,均满足强度要求。事实上,支座处下环板通过一块厚钢板(50 mm)搁置于称量压头之上,其支座反力直接传至支座加劲肋,由于受力不均匀,下环板平面内位移不协调导致支座加劲肋底部产生局部压应力,根据有限元计算结果,该局部压应力为318.8 MPa,小于钢材端部承压强度设计值fce=400 MPa,亦满足规范要求。

3.2 仓壁与漏斗交接处节点优化设计

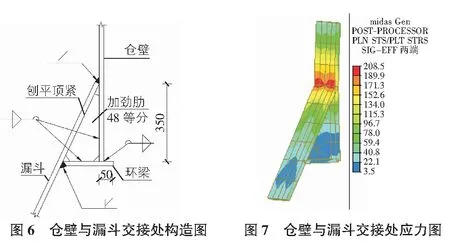

根据《钢筒仓技术规范》第5.4.2节要求[2],圆锥漏斗顶部与仓壁交接处应设置环梁,并满足一定的要求。项目中对该节点进行优化,在交接处一定高度范围内,增加接连处仓壁与漏斗的厚度,并将加劲肋(每7.5°沿圆周)设置在仓壁与漏斗之间,由于加劲肋侧面与漏斗外侧无法焊接,应刨平顶紧,最后在底部设置环梁进行封堵,其节点构造如图6所示。

表2 支座处各板件最大应力表

根据有限元分析结果,仓壁与漏斗交接处应力如图7所示,仓壁有效应力最大值为208.6 MPa。其中环向拉力(1 663.0 kN/m)产生的拉应力为83.2 MPa,径向拉力(702.1 kN/m)产生的拉应力为35.1 MPa。但是,这两种内力所产生的应力并不是很大,因此导致有效应力较大的原因是物料对仓壁及漏斗的侧压力使得板件产生绕接缝处的平面外弯矩(10.7 kN·m/m),由于板厚平面外的惯性矩极小,该弯矩产生的弯曲正应力为160.5 MPa,组合后导致有效应力的增大。实际上由于仓壁与漏斗连接处采用剖口焊缝,焊缝本身具有一定的厚度,因此在连接处,实际计算弯曲正应力的厚度应为仓壁与焊缝厚度之和,而在进行有限元分析时,无法考虑这一有利作用的影响,因此该处略超过205 MPa也是符合规范要求的。

4 结论

本文对某钢筒仓结构有限元分析以及节点优化设计,得到以下结论:

1)根据实际情况建立钢筒仓有限元模型,能够直观的反映板件的受力状态,便于工程师开展设计工作。

2)在满足规范要求的前提下,通过合理的调整板厚,提高钢材利用率,从而达到节省钢材的目的。

3)对仓壁与漏斗交接处以及支座节点进行优化设计,使得各板件受力明确,易于结构施工。