箱梁预制场模板配置方案探讨

燕 会 平

(中铁一局集团第五工程有限公司,陕西 宝鸡 721000)

1 概述

高速铁路具有速度快、运量大、效能高、安全可靠、经济和社会效益显著等特点,是当今世界铁路发展的方向,也是我国加快现代化的必然选择,随着我国高速铁路陆续开建,简支梁在建设中得到了大量的使用,制梁场的设计和合理规划布置,对桥梁构件的预制生产能力、生产工期和资金投入有很大影响,因此,为了保证箱梁预制质量和预制效率,对梁场进行系统、科学的资源配置,如何将台位及模型配置到最佳生产状态,将直接关系到生产进度和生产成本。

2 配置方式

模板在箱梁预制过程中起着重要的作用,对制梁台座周转效率、生产成本、产品质量有着巨大的影响。模板配置方案与制梁数量、架设工期、模板安装方式密切相关,应能满足规划、生产工艺和产能要求。一般情况下,制梁模板均采用分块加工、在施工现场整体拼装使用。考虑到制梁质量,一般情况下采用整体模板方案(如图1所示)。

模板制造及施工中应充分注意端模与侧模、内模连接螺栓安装牢固程度及连接螺栓数量情况,否则易造成梁端混凝土胀模及漏浆。箱梁生产前,必须先对台座进行堆载预压,满足设计要求和沉降稳定后再进行底模铺设及侧模安装。底模及侧模需预设反拱值,由跨中向两端按二次抛物线布置,同时底模与侧模板应根据混凝土压缩量进行预留压缩量。

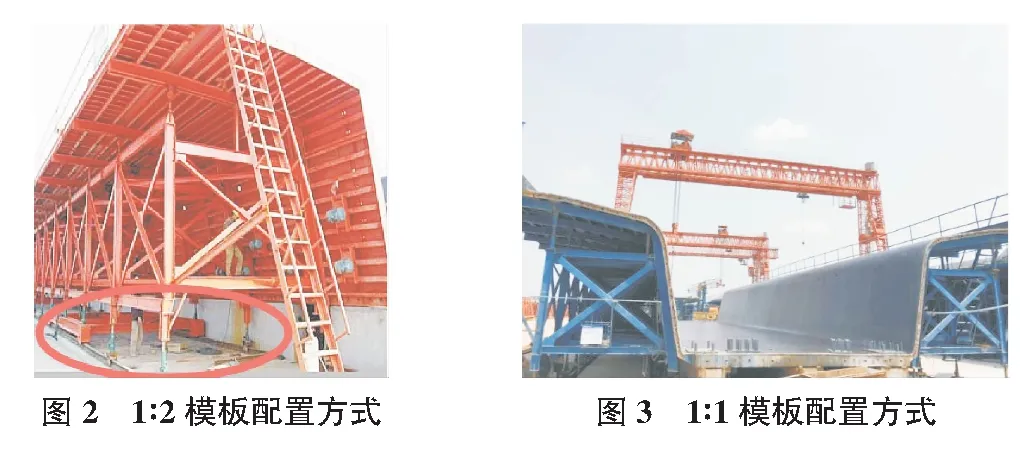

目前采用提梁机移梁方式的梁场模型配置有两种:一种是模板与制梁台座1∶2的配置模式(见图2),即一套模板对应配套2个制梁台座,制梁模板通过横向移模小车可以在2个制梁台座之间进行移动,该方式模板投入数量少。另一种是模板与制梁台座1∶1的配置模式(见图3),即一套模板对应配套1个制梁台座,制梁模板与制梁台座之间通过丝杠、螺栓等进行固定,每个制梁台座均固定1套制梁模板,模板与制梁台座之间固定牢固,仅能进行细微的倾斜度、转动等微调,模板与制梁台座之间不能进行移位。

3 方案比选

鲁南高铁QHTJ-2标济宁制梁场,梁场中心里程为DK312+354.900线路左侧,占地174亩。承担着新建鲁南高速铁路QHTJ-2标梁济运河特大桥128号墩至大里程方向菏方台,总计526孔箱梁预制任务,其中32 m箱梁497孔,28 m箱梁2孔,24 m箱梁27孔。在济宁制梁场建设中根据现场实际,通过对模板基础施工、工装配置、施工工效、模板周转、质量安全等方面比选,将两种配置方式进行了比较分析,结合两种模式下梁体外观尺寸和施工安全因素,选取了模板的有效配置方式。

3.1 基础施工

1)模板与制梁台座1∶2的配置模式。

需单独制作滑模道,施工过程中需进行土方开挖、回填夯实、混凝土立模灌注、铺设钢轨、固定钢轨等一系列工程量,整个基础施工过程需花费大量的人力物力,而且后期还需对钢轨进行维护,从而加大了施工成本。

2)模板与制梁台座1∶1的配置模式。

可与生产区地面硬化同时施工,不需单独处理,只需在生产区地面基础处理时,对该段进行深挖回填碾压处理,不需要钢轨铺设、固定,避免了制梁台座间的钢轨对施工机械、材料运输车辆通行带来的不便。

3.2 工装配置

制梁模板采用整件钢模板,与台座配套设计,侧模板在工厂分节加工,到现场用螺栓连接组装后焊接成整体。

1)模板与制梁台座1∶2的配置模式。

这类信息具有双重作用。一方面它为医生提供了病人来源和病人必需返回的家庭的情况,因此这通常有助于改善预后,提供了返家后治疗的大致情况,或是记录了病人返家后应有的生活方式。另一方面,当病人仍在病房之中,而且通常是在问题尚未恶化之前,这类信息也给社会工作者提供了发现病人现存的特殊社会问题,或是医疗性—社会性问题的机会。

需进行模板滑移,所以需配置安装整体式滑移装置(滑模小车),并且需配备滑模轨道和牵引滑移设备,底部还需设置16 t的手动千斤顶68个,而且拼装使用过程连接螺杆、螺丝磨损较大,千斤顶使用不当也容易造成损坏,需进行定期维修和更换,从而加大了模板维修费用。

2)模板与制梁台座1∶1的配置模式。

为固定式模板,不需要滑移装置、牵引设备、手动千斤顶,底部采用固定丝杆进行固定,连接螺杆一次连接到位,避免了拆卸、安装过程的磨损,从设备配置上简单于1∶2配置模式,进而降低了工装购置及配备费用。

3.3 工效与工费比选

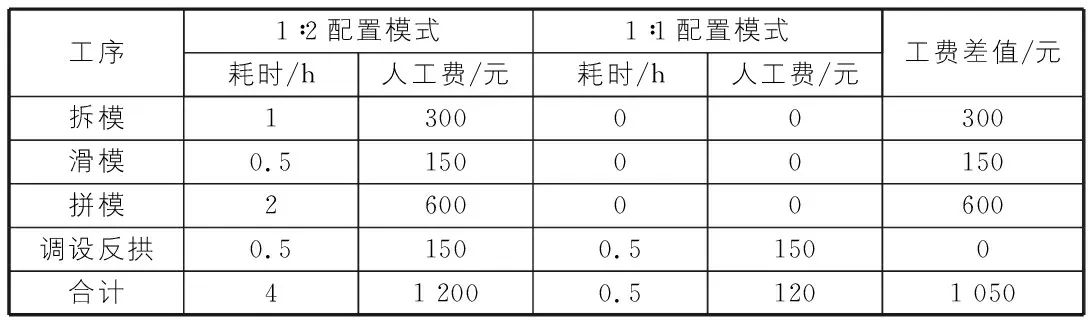

工效与工费比选见表1。

表1 工效与工费经济比选表

1)配置方式。

模板与制梁台座1∶1的配置模式从梁体外观质量、工序衔接时间、维修频次、模型寿命、周转次数上均有其优势,该模式单跨梁就能节省劳务费用1 050元。固定模板的稳定性,从而降低了模板维修频次,加大了模板的周转次数,有效地降低了模板的摊销费用,通过对旧模板现场维修记录进行统计,1∶2配置模式每15跨梁需对模型维修一次,而1∶1配置模式至少50孔可能才进行一次维修。每套模板每次维修及材料费至少需500元。而且该配置模式不需配备滑移装置、千斤顶,从而大大降低了设备配置,基础施工、钢轨购置、安装等一系列费用,减少了螺杆、螺丝、千斤顶等配件的更换,从而有效地降低了施工成本。

2)施工工效。

结合济宁制梁场实际情况,综合考虑制梁、架梁、线下施工这三者关系,参照架桥机架梁综合正常平均进度指标1.8孔/d,按照制梁速度不低于架梁速度的原则,则每天最小生产箱梁数量亦应为1.8孔/d。考虑到工期为12个月要求,月生产能力要求不得低于:579/12=49孔,按照一个制梁台座的周转时间为5 d计算,每个台位的月生产量为6孔,该制梁场8个制梁台座月生产能力48孔。如果考虑到天气的不利因素及其他因素的影响,将会很难按期完成生产任务,在工期紧张的情况下,为加快施工进度,质量也就难以保证。

3)结论。

模板与制梁台座1∶1的配置模在工时上缩短了工序时间3.5 h,降低了人工费1 050元。

3.4 模板周转

模板与制梁台座1∶1的配置模式省去拆卸、滑移、拼装这一工序,加快了生产进度,显著地提高了台座的利用率,提高了制梁模板的周转次数,延长了制梁模板的使用寿命,降低了模板维修频次。通过统计1∶2配置模式下模板的周转次数大概为250次,而采用1∶1配置模式,减小了模板的变形,确保了模板的整体刚度,使得周转次数提高到350次,加大了模板的周转利用率。

3.5 梁体质量及安全

1)模板与制梁台座1∶2的配置模式。

施工过程中要进行模板的拼装、拆卸、滑移,对于庞大的钢结构,在这样的频繁拆卸、滑移、安装情况下会导致模板的局部变形,影响模板的刚度及稳定性,致使模板拼接处存在错台现象,影响梁体外观质量,进而加大了模板的维修频次,增加了打磨工序,这样不仅增加施工成本,加大了劳动强度,而且增加了工序时间。当模板强度、刚度、稳定性存在问题时,难以保证梁体各部位尺寸,进一步影响梁体预埋件安装位置的准确性。

2)模板与制梁台座1∶1的配置模式。

省去了拆卸、滑移、安装侧模的过程,从而缩短了工序衔接时间,加快了生产进度,并且有效的避免了因拆卸安装过程不精细导致模板的变形,从而减少了对模板的维修频次,确保了梁体的外形外观质量,更重要的是省去了拆除、滑移、拼装侧模的这一繁琐而危险的施工过程,大大降低了工程费用。该模式下,各种支撑装置均在固定位置不变,有效地确保了支撑的稳定性,避免了1∶2模式下千斤顶的偏心支撑对模板整体受力的影响,保证了模板的稳定性。防止了偏心受力模板变形对梁体外形尺寸的影响。

4 结语

在铁路建设工期紧、任务重的环境中,在保证质量的前提下,为了加快生产进度,降低生产成本,追求更高的利润,采用1∶1的模板配置模式,能够有效保证施工质量、降低工序时间、降低维修频次及维修费用、加大模板周转次数,最大限度地降低生产成本。