深研故障模式挖掘飞轮寿命延长点

李金年,梁超

山东盛祥动力有限责任公司 山东潍坊 261041

1 序言

近几年,根据故障信息统计,飞轮故障在三包故障中呈上升趋势,盛瑞传动股份有限公司本着降低故障率、减少质量损失、提高客户满意度的目的,对售后飞轮故障整体进行了统计分析。抽取其中一个月索赔单据中飞轮故障时间或里程及件数统计(合计130件),见表1。飞轮故障件号及所占比例统计见表2。

表1 一个月索赔单据中飞轮故障时间或里程及件数

表2 飞轮故障件号及所占比例

由表1、表2可以看出,飞轮龟裂发生时整车使用里程一般都在1万km以上。根据退回的三包故障件可以发现,飞轮龟裂发生的部位全部在摩擦面。故障飞轮主要体现在L0211和L0220两款飞轮。

根据三包索赔信息,具体故障描述有以下几种类型:离合器不工作,换挡困难;抖动严重;飞轮裂纹;零公里飞轮边缘破裂。

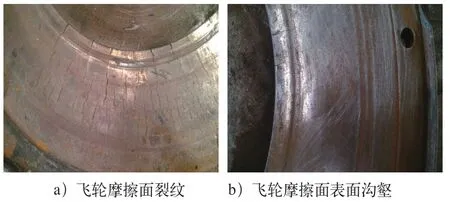

对退回的三包故障件予以分析,以上描述的集中故障类型在实物上集中表现为飞轮摩擦面裂纹(见图1a)和表面沟壑(见图1b)。

图1 故障件

汽车的离合器是装在飞轮上,利用飞轮后端面作为驱动件的摩擦面,用来对外传递动力[1]。飞轮的摩擦面在汽车行进时,是与离合器的离合器片相接触而将动力传至变速器。当驾驶者踩下离合器踏板时,离合器片便离开飞轮,使动力传送中断,进行换档。离开踏板,离合器片与飞轮相触,动力便恢复传送。

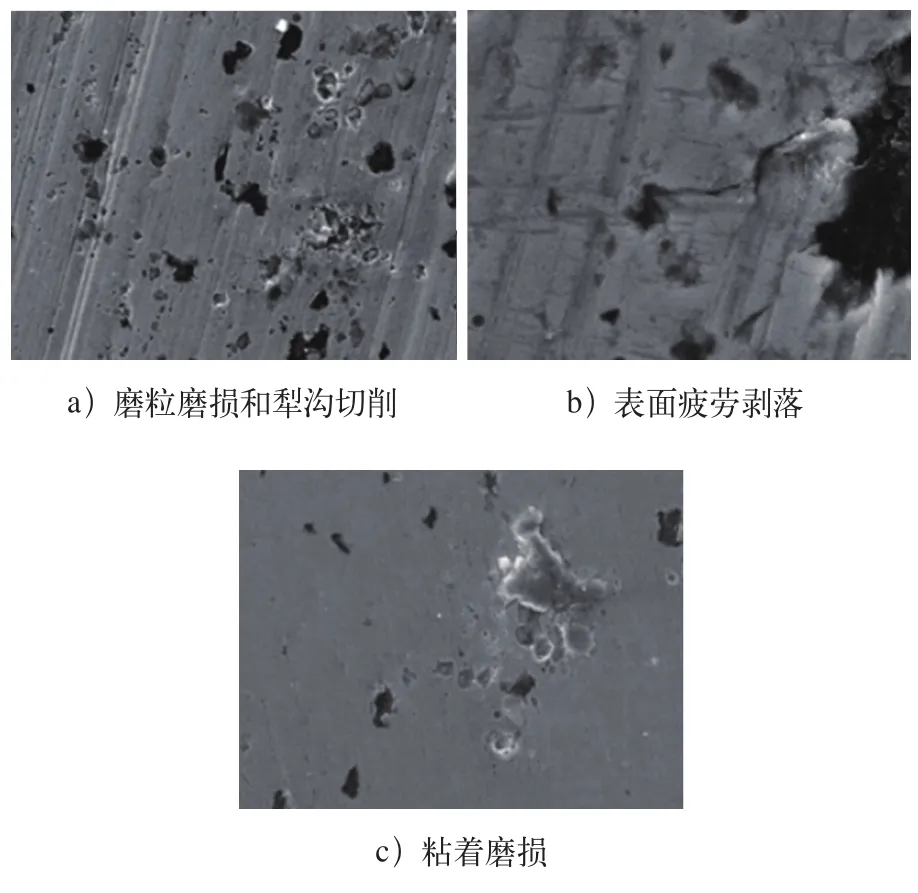

根据飞轮的使用原理,可见使用过程中的摩擦是客观存在的,因此裂纹形成为典型的磨损失效。该失效过程是一个较为复杂的过程,其磨损以表面疲劳磨损为主,并伴有磨粒磨损、犁沟切削以及黏着磨损。

造成飞轮多种磨损失效机理同时存在的原因:一是因为摩擦热使表面氧化,从而改变了表面的性质;二是加工不良;三是工作条件的影响,这一点是最为重要的。

通过对退回三包故障件进行宏观、微观分析,扫描电镜分析以及裂纹形成机理分析,深入剖析三包故障件的问题所在,协助上下游供应商更好地提升产品品质,持续改进,不断完善,以维护公司品牌信誉。

2 宏观分析

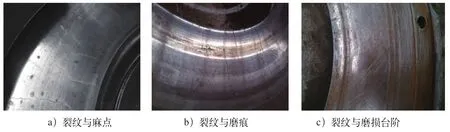

分析摩擦面裂纹飞轮的形貌,如图2所示,可以看出,飞轮摩擦面上有沿着转动方向的多道磨痕、台阶、麻点,如图3所示。可判断出,裂纹面必定经受过长时间或高速的摩擦,并且产生了相对位移的滑动摩擦。

图2 不均匀摩擦和裂纹

图3 飞轮摩擦面

3 化学成分与微观组织分析

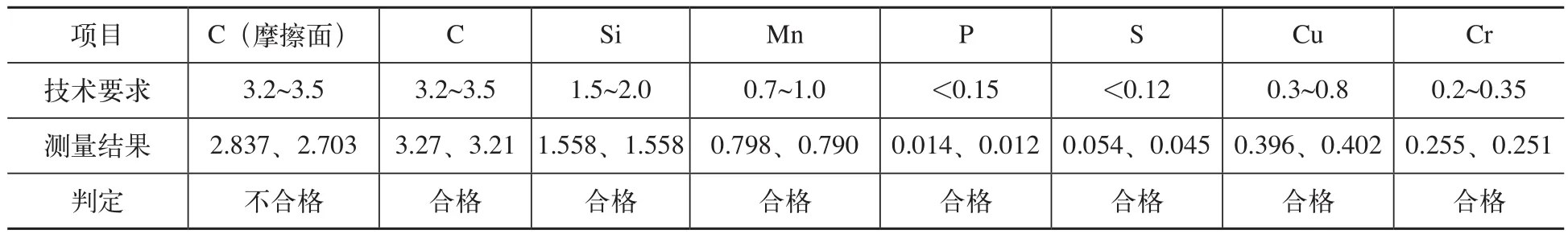

对故障件(材料HT250)取样进行化学成分分析,结果见表3,正常的检测点成分异常,但在摩擦故障面处有脱碳现象。

表3 故障件化学成分分析(质量分数) (%)

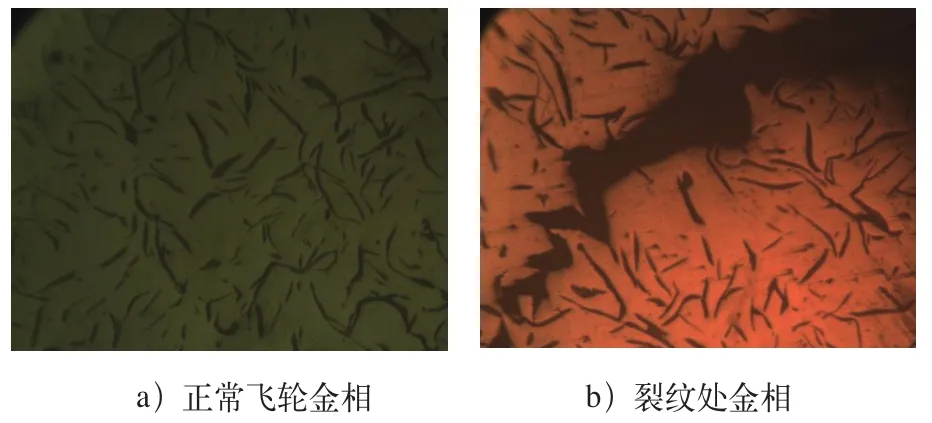

同时,对故障件进行金相组织和硬度检测,所标检测点位置硬度为195~205HBW,而裂纹处金相组织显示,该处石墨较正常飞轮偏粗、短,如图4所示。

图4 金相检测

4 扫描电镜分析

如图5所示,对故障飞轮表面典型磨损形貌的SEM分析可见,在飞轮表面沿其旋转方向除了有平行的细长犁沟状磨痕外,还有一些磨粒和小剥落坑,这些现象为犁沟切削、磨粒磨损及表面疲劳磨损的主要特征。

图5 故障飞轮表面典型磨损形貌

此外,由于摩擦热很容易导致表面氧化,飞轮和离合器片之间材料转移的黏着磨损不可避免。

飞轮摩擦面既然是受摩擦力,如果飞轮材质不存在问题,即是使用原因造成,超载、超速行驶,使飞轮长时间处于高温状态,摩擦脱碳从而最终导致形成龟裂,裂纹形成机理应该是脱碳[2]+热效应+磨削裂纹。飞轮抖动、换挡困难、表面沟壑及裂纹等故障均为过度摩擦所致。

5 导致飞轮裂纹出现的原因分析

裂纹形成机理分析,几种导致飞轮裂纹的现实使用条件:

1)汽车离合器经常性分离不彻底,使用半联动时间持久,在高速的传动摩擦时汽车离合器压盘及飞轮表面极易烧蚀。

2)离合踏板踩下后,在半联动状态的时候,油门给的过大,会使传动系统摩擦过热,造成飞轮和离合器压盘烧蚀。

3)车辆超负荷运载时起步过猛,造成从动盘的扭转减振弹簧脱落,继而造成飞轮的划伤甚至打烂齿圈,或分离轴承座与变速器一轴轴承盖间发卡,导致离合器片与飞轮分离不彻底,飞轮端面受热膨胀,从而拉伤烧蚀飞轮端面。

4)离合器摩擦片磨损,离合摩擦片磨损减薄,铆钉头超出磨擦片平面,将飞轮工作面刮伤成沟槽,或摩擦片破损,铆钉松脱,引起飞轮平面损伤。

5)离合器不工作或换挡困难应该是离合器本身的问题。在离合器总成中,摩擦片、压盘、弹簧在不停地动作和磨损,当摩擦片不好或压紧度不够时,若飞轮的后端结合面磨损,那飞轮也是受害者。离合器不工作、换挡困难应该更换摩擦片或其他相关件。

为充分表达真实故障率,我们扩大取样基数,增加真实率,对2014—2017年同L2011飞轮毛坯和L0041飞轮毛坯的所有件号供货数量和故障数量进行比较,具体见表4、表5。

由表4、表5可以看出,L0211毛坯所加工的飞轮故障率为0.32%,其中L0211飞轮故障率已经高达9.89%,L0220飞轮故障率高达0.16%,而L0041飞轮毛坯整体故障率仅0.01%。

表4 2014—2017使用L0211飞轮毛坯件号故障率

表5 2014—2017年同L0041毛坯件号故障率

两者区别:

首先,L0211飞轮车型主要是道路机,而L0041飞轮车型主要是工程机械。

其次,L0041飞轮不与离合器片直接接触,而是在L0041飞轮上增加了一个飞轮连接片。

总而言之,道路机存在超载现象,半离合状态是引起飞轮故障的主要原因,产生的裂纹非铸造或加工的问题,而是客户使用的问题。为减少飞轮故障率,可以优化产品结构,在飞轮与离合器片中间增加一个过渡连接盘,这样可大大提高飞轮件的使用寿命,降低整车维护成本。

6 制造原因分析

齿圈飞轮爆炸图如图6所示,先研究下飞轮齿圈装配工艺,常用的装配工艺有以下2种:

图6 齿圈飞轮爆炸图

1)螺栓联接——受齿圈精度影响,总成件动平衡精度丢失。

2)热装压装——总成件供应,动平衡[1]精度可控。

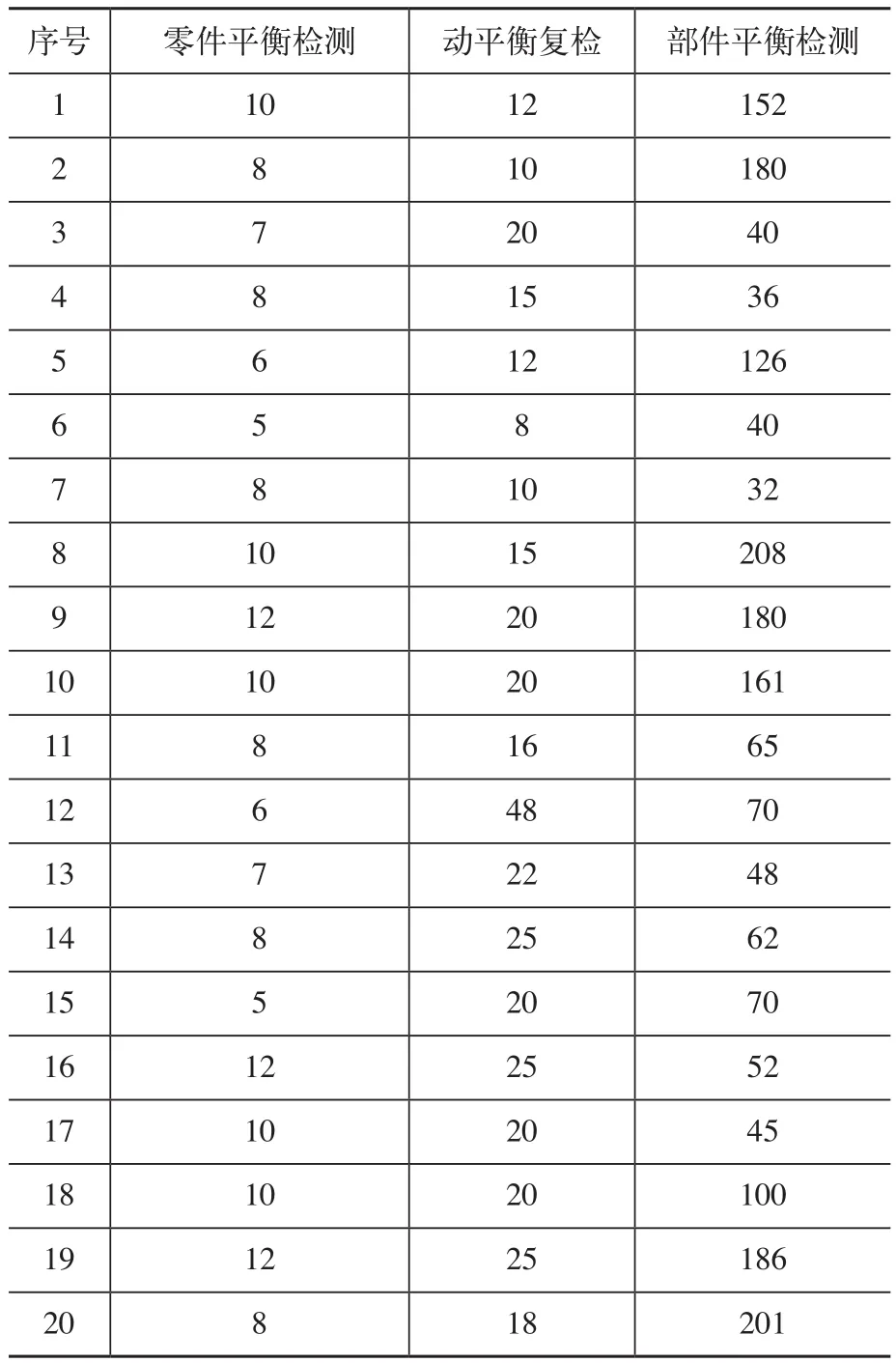

通过飞轮的平衡精度检测试验进行数据(见表6)对比:

表6 平衡试验检测数据 (g·cm)

1)随机抽取20件已经完成动平衡去重检测的飞轮件(见图7);重新检测飞轮不平衡量数值并做相应记录。

图7 飞轮检测状态

2)随机抽取20件合格的齿圈,分别安装到飞轮件(见图8)上,并重新检测总成件的不平衡量数值,并重新记录。

图8 总成检测状态

试验总结:飞轮总成件的不平衡量受齿圈的质量影响,导致总成件的不平衡量精度丢失。

7 对比其他材质的飞轮

研究增加Mo元素提高飞轮毛坯铸件的耐磨性[3]来提高使用寿命,根据工艺成本来选择适合的优化方案。

飞轮材质HT250增加了Mo,合金Mo可以形成致密的合金氧化膜[3],提高相变温度,同时Mo可以强化铁素体,使基体有较好的高温强度,能承受较大的应力。钼合金可以更好地抗氧化、龟裂、热裂。对此飞轮做了分析,HT250(Mo)飞轮也存在龟裂,但裂纹要轻微,如图9所示。

图9 HT250(Mo)飞轮磨损效果

总结如下:

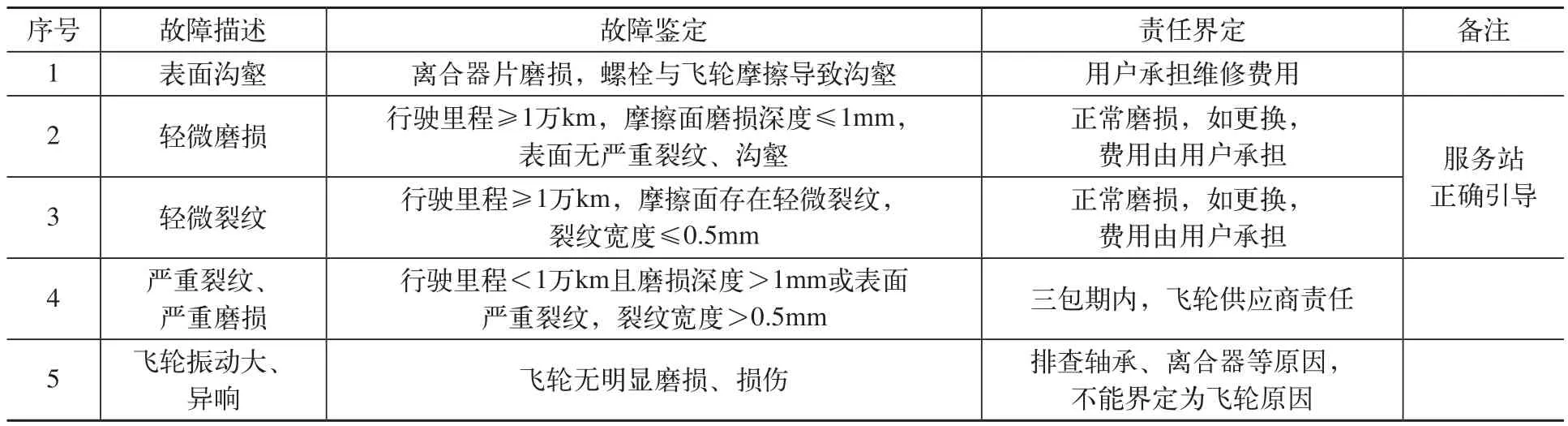

1)规范服务站判定标准,给予正确引导,售后飞轮故障鉴定方案见表7。

表7 售后飞轮故障鉴定方案

2)提升飞轮总成件平衡精度,应该由分供方以总成件供应,从而避免飞轮总成件分装导致平衡精度丢失。

3)优化动力输出联接机构,在飞轮与离合器片中间增加一个过渡连接盘。