多相混输技术在国内某海上油田开发中的应用

杨施颖,陈文峰,于成龙,刘博

海洋石油工程股份有限公司 设计院(天津300451)

从20世纪80年代开始国外各大机构以及石油公司就对多相混输技术展开研究[1]。与传统的单相集输技术相比,多相混输技术最主要的优势在于其不再需要增设气液分离器、泵、气体压缩机以及分别用于输送气、液的两条管道[2],减少投资,提高油气田开发效益[3]。目前,多相混输技术已在我国海上油田得到成功应用。

1 混输工艺及优势

混输工艺按照其混输位置的不同可分为地面混输和水下混输两种[4],其中地面混输工艺主要是指将混输设备安装在生产平台上的混输工艺[5];水下混输主要是指将混输设备安装在水下的混输工艺,该混输工艺可减少平台建设工程的投资。

1.1 混输设备的主要类型

1)双螺杆混输泵由两个平行的螺杆相啮合,由轴末端的传动装置驱动[6]。其转速范围在1 500~2 400 r/min,在高速运转下具有较强的稳定性,因此被广泛运用于重油开发中。

2)螺旋轴流式混输泵属于回转动力泵,其原理同传统的离心泵相似,均是通过旋转叶轮增大流体的动能,随后动能转为势能[7]。螺旋轴流式混输泵运行时的转速通常在3 500~6 500 r/min,输送气容比范围宽泛[8]。

1.2 混输泵特性及选型

混输泵是混输工艺的关键,因此,混输泵的选型应遵循工艺设计要求,其参数主要包括:吸入压力、压差、液体黏度以及使用年限内的输量范围[9]。而对于水下混输泵的应用,经济性及泵的可靠性是水下混输泵选型过程中主要的考虑因素。

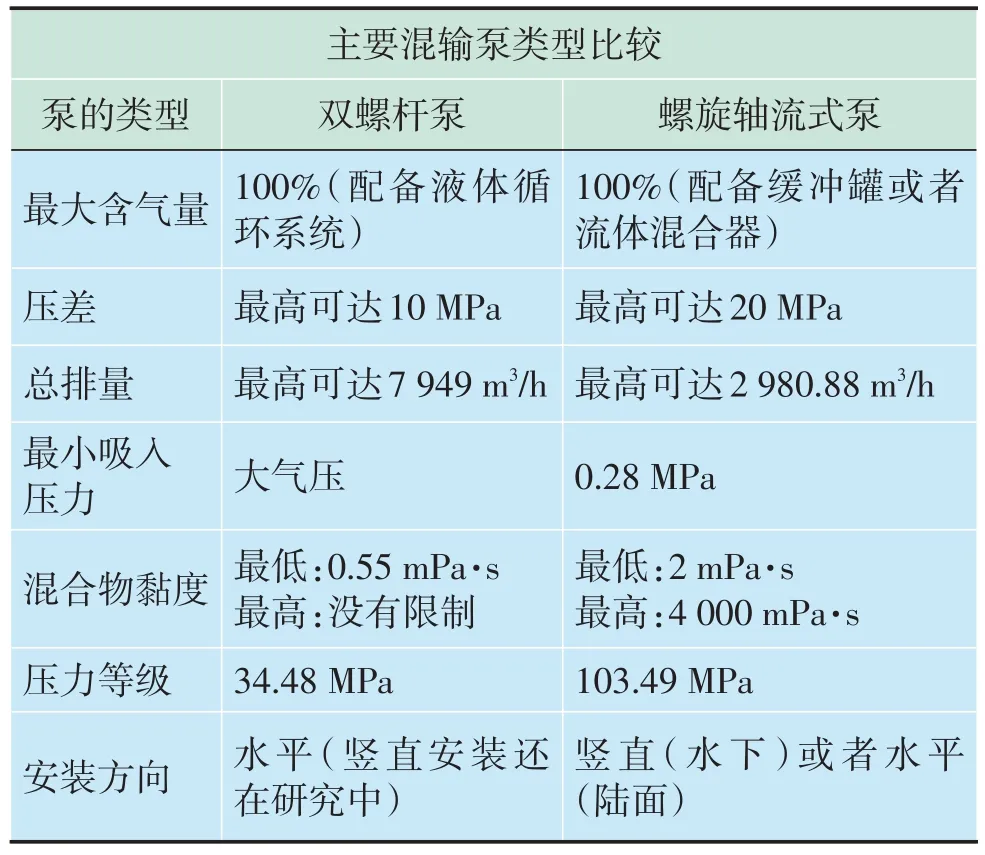

双螺杆泵和螺旋轴流式泵的特点见表1。

表1 混输泵参数比较

通过表1混输泵参数比较可知,在多相混输增压系统工艺设计时,泵的选型主要考虑以下几点[10]:

1)混输泵输送的流体流速与泵的结构参数有关,在吸入压力足够高的工况下,螺旋轴流式混输泵比双螺杆泵可产生更高的流速。

2)相比双螺杆泵,螺旋轴流式泵通过泵速改变流速更为灵活。相对于双螺杆泵,螺旋轴流式泵的输送流体流速范围更宽,应用更具优势。

3)两种混输泵均可在使用液体回流装置、流体混合器或者缓冲罐的辅助下处理含气量在0~100%的流体。因此含气量并不是泵选型方面的制约因素。

4)双螺杆泵在输送混合流体黏度方面没有最高黏度的限制,而螺旋轴流式泵可输送的混合流体黏度最高仅为4 000 mPa·s。

5)螺旋轴流式泵比双螺杆泵对于含沙流体的忍耐度高,因此在生产液含沙时,螺旋轴流式泵更具优势。

6)在安装方面,螺旋轴流式泵在水下主要采用竖直的安装方向,在陆面主要采用水平的安装方向;而双螺杆泵目前仅存在水平的安装方向,竖直安装还在研究中。

7)耐压等级方面,相比双螺杆泵,螺旋轴流式泵耐压等级较高,最大耐压可达103.49 MPa,双螺杆泵最大耐压为34.48 MPa(可满足海上低黏度流体的水下增压需求)。

通过上述分析可知,从技术可行性、经济性可行性以及技术成熟度等角度对比分析,在多相混输增压技术应用过程中选用螺旋轴流式混输泵作为该项技术的混输泵。

1.3 混输工艺的优势

混输工艺的主要优势有[11]:

1)有利于开井。使用混输增压技术可以在开井井口压力较低的情况下启泵生产,还可有效抑制段塞流去往下游,减少流程中设备的失效率。

2)降低油气田开发成本。混输泵的成本大约是传统分离设备的70%,对于边际油田的开发,可通过混输工艺将各油田的生产液集中起来,输送至中心平台集中处理。

3)对环境友好。混输泵的使用可实现天然气零放空,以前需要燃烧处理的伴生气现在可以被输送至偏远处理设备集中并售卖。不仅可增加额外的收入,而且减少温室气体对环境的影响。

2 混输工艺在某海上油田的应用及存在的问题

2.1 混输工艺在国内某海上油田的应用实例

国内某海上油田,由于油气储量小,如果建设具有油、气、水处理能力的综合平台开发该油田,会造成油田开发成本大幅增加,降低该油田的开发效益。因此,该油田在开发过程中采用混输技术,即只建一座简易的井口小平台,生产出的油气水利用混输泵通过混输海管输送到距离16 km的中心平台进行处理。其大幅降低了油田开发过程中的工程建设投资,从而该油田得到有效开发。

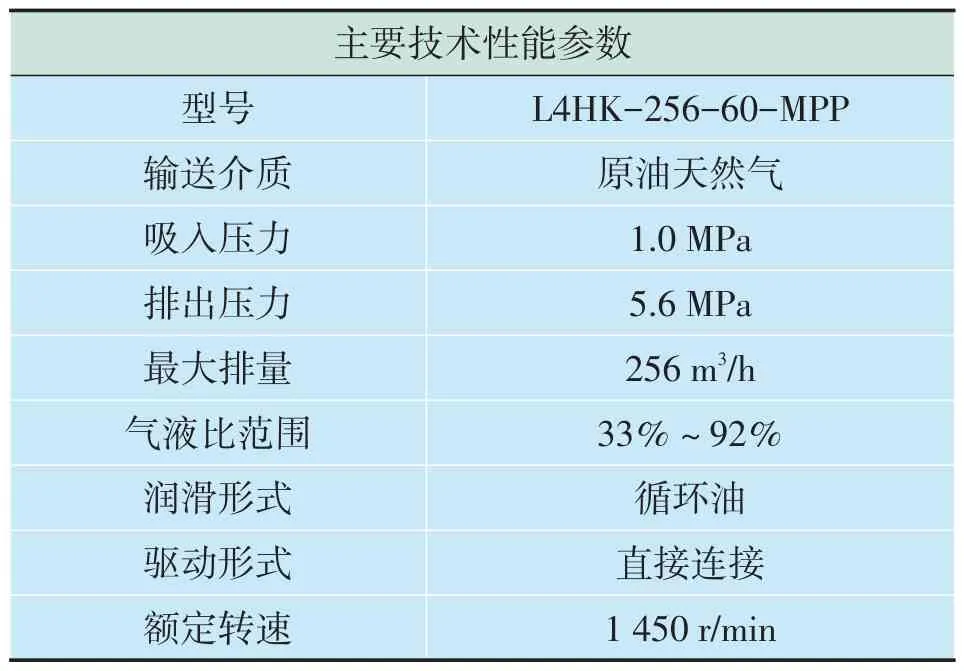

该油田开发所采用的混输泵为螺杆泵,共设有3台[12],每台处理量为246 m3/h,功率为400 kW,出口压力为5.6 MPa。每台泵撬上的设备主要包括:双螺杆双吸流泵1台、电机1台、现场控制盘1个及辅助设备。混输泵的参数见表2。

表2 国内某海上油田某平台混输泵主要参数表

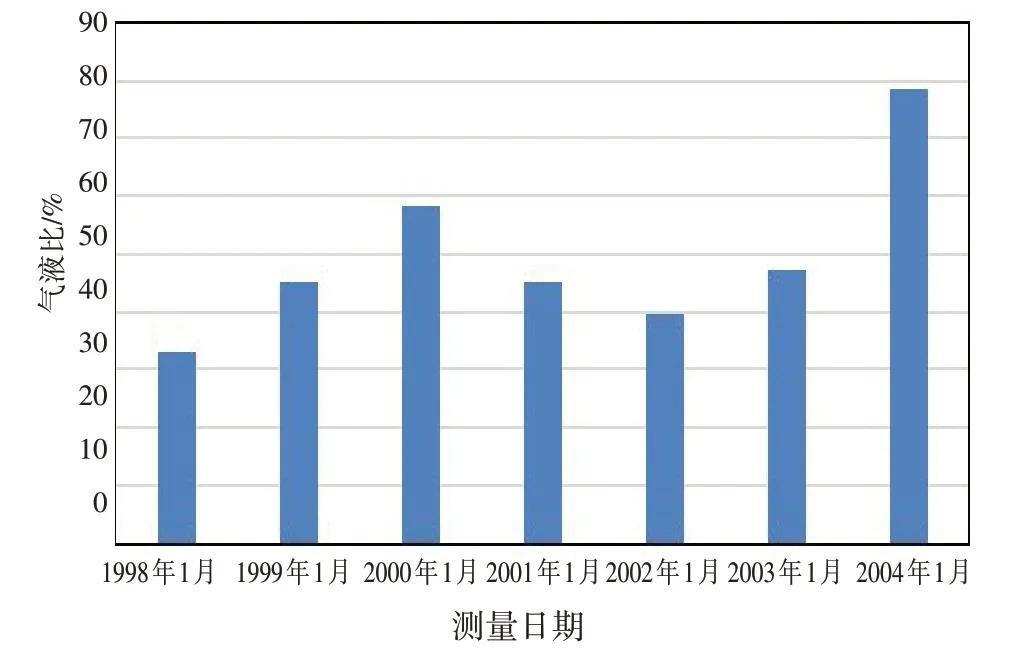

通过图1国内某海上油田某平台1998年1月—2004年1月的气液比柱状图,该平台混输泵从1997年投产开始使用,设备投运后一直正常运转。但由于设备投产初期以及2004年后油田天然气产量下降,该泵存在运行不稳定的情况。

图1 国内某海上油田某平台气液比柱状图

2.2 混输工艺在某海上油田应用存在的问题

1)在泵使用寿命内流体状态发生变化。通常情况下,会根据具体的工况来选择特定的混输泵,其中包括假设的井底压力、含水率、含气率以及其他的油藏参数。但随着时间变化,实际生产中可能会偏离这些参数。2004年后油田天然气产量下降,偏离设计参数气液比范围33%以下,导致泵运行不稳定。

2)气液比的变化。在长气泡产生的情况下,流体状态可能会100%的纯液体突变为100%纯气体(气液比由0~100%),这会导致输送流体的剧烈波动。

3)螺旋及轴承磨损问题。因为混输泵的入口是一个平行横管段,在重力作用下油气分开造成一边腔室主要进油,另外一边腔室主要进气,造成泵的两端螺杆压缩比不一致,导致冲击振动,主要是横向窜动,加速螺杆及轴承磨损。

4)气体压缩的影响。混输泵同时具有泵与压缩机两种功能,气体在出口端被压缩,继而会导致温度的升高。通常,泵的温度会通过流体流过而冷却,但是在高气液比工况下运行时,气体压缩效果会导致明显的气体温度变化,继而会导致泵内元件的热膨胀。如橡胶定子一样的热敏元件还可能发生过早失效。

3 混输泵外输工艺流程上的改进

混输泵对于气液比的要求还比较严格,而油田开发过程中气液比变化是客观存在的,为了维持混输泵正常运转,必须把气液比控制在混输泵要求的范围。

3.1 混输泵两端螺杆压缩比不一致问题的解决方案

将混输泵的入口管线进行改造,由水平直入改为立管进入,此种方法可减少了因重力原因将油气分隔在两个腔室从而产生冲击振动的影响,

3.2 低气液比问题的解决方案

当井口来液中生产水含量较高时,可以在泵前设置分离器脱除部分生产水,提高气液比维持混输泵的正常运转。分离出来多余的生产水进入污水处理系统进行处理后回注或外排,这样既提高了气液比又降低泵的外输量,减小海管尺寸以及下游设备的处理量,还可以解决油田注水水源问题。也可以在混输泵出口设置管式分离器,把分离出来的气体回流到泵的入口达到调节气液比解决低气液比问题。

3.3 高气液比问题的解决方案

对于高气液比问题,可以通过在泵后加设分离器,分离出一部分液相再回输至混输泵入口,以满足最小的液相比例要求。利用加设分离器的方式来控制气液比,可以使混输泵的适用范围更广,由于对分离精度要求不高,管式分离器可满足液气分离的要求。与传统的分离设备相比,管式分离器具有体积小、重量轻、投资省等许多明显的优点。

4 结论

混输工艺由于具有工程投资少、延长输送距离、对环境友好等优点,被广泛地应用于边际油田的开发过程中,通过该项技术在海上油田的应用和不断完善,目前该项技术已经逐渐趋于成熟。通过对该项技术在国内某海上油田应用过程中存在的问题分析,对于气液比的变化导致混输泵无法正常工作的问题从工艺角度进行研究分析,分别从低气液比、高气液比以及混输泵两端螺杆压缩比不一致等方面提出解决方案,有效改善了目前混输工艺因气液比的变化导致混输泵无法正常工作的问题,有利于后期该项技术的应用和推广。