A 型铝合金地铁车体静强度仿真分析

杨瑞欣,黄润涛

(中车成都机车车辆有限公司,四川成都 610511)

1 引言

在城市轨道交通日趋发展的今天,高品质、轻量化、高速度的车辆已成为主流趋势,铝合金以其重量轻、耐蚀性好和易于挤压成形等特点成为当前地铁车身的理想材料[1]。作为地铁的最重要承载结构,在铝合金车体的前期设计阶段,通常须配合有限元仿真,对其相关动力学性能进行各项分析,以校核其结构强度是否满足标准要求。但是,仿真分析结果的准确度通常会受到计算设备硬件因素或模型网格划分、各部件连接关系模拟方式等因素的影响,而产生一定偏差,同时,车体组焊工艺也会对其产生影响[2]。

本文以某A型铝合金地铁车体为研究对象,基于有限元分析软件HYPERMESH和ANSYS,建立其有限元模型,根据EN 12663-1-2010《铁路应用-铁路车辆车体的结构要求》标准[3],选取5个较为典型的工况,对车体结构的静强度进行分析和评价,并将仿真计算结果与车体静强度试验的测点数据进行对比,判断有限元仿真结果的准确性,讨论并分析误差产生的原因。

2 车体结构

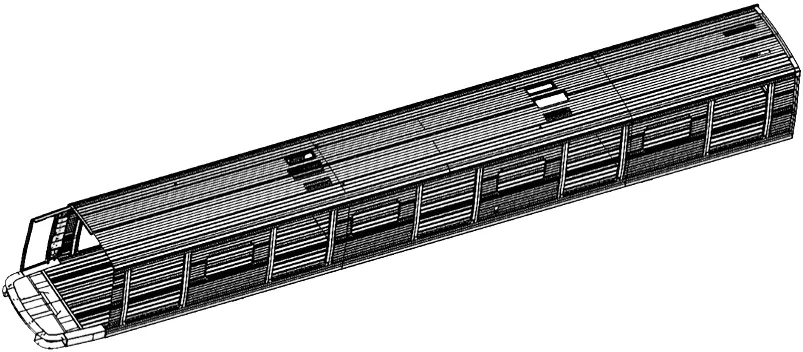

某A型铝合金地铁车体采用大型中空薄壁挤压铝合金型材组焊而成,由车顶、侧墙、底架、端墙以及司机室等大部件组成,如图1所示。该车体通过两端车下枕梁与转向架连接,因其为整体承载式结构,当列车在运行过程中受到各向载荷作用后,外力会通过焊接在一起的型材逐步传递到车体其余部位,最终使车体发生变形[4]。

图1 车体三维几何模型

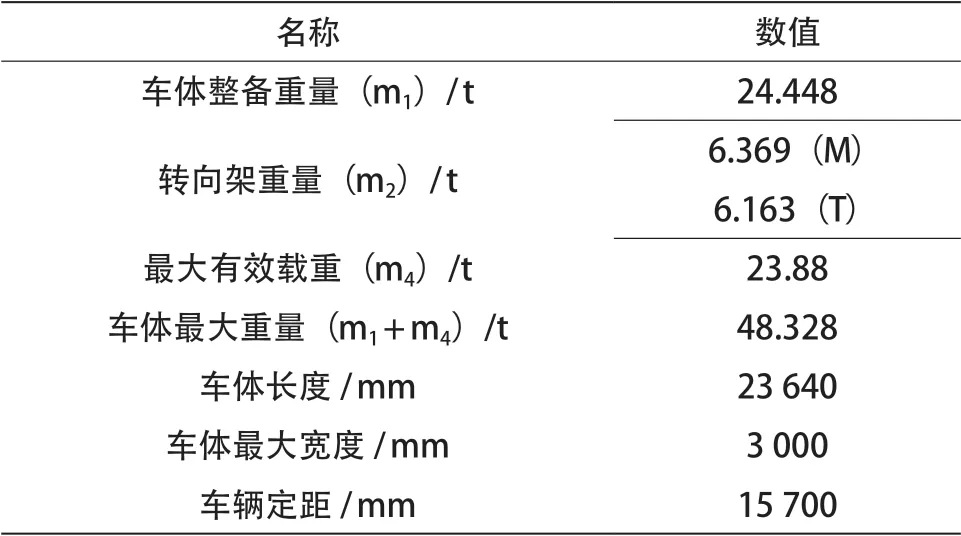

该车体主要设计指标如表1所示,车顶板、侧墙板、底架地板等结构选用牌号为EN AW-6005A的铝合金型材,枕梁、牵引梁、车钩安装座、门角等结构选用牌号为EN AW-6082的铝合金型材,其余结构选用牌号为EN AW-5083的板材,其材料参数如表2所示,其中,各材料母材与焊缝热影响区屈服极限的选取参照EN 1991-1-1-2007《铝结构设计》标准[5]执行。

表1 车体主要设计指标

表2 车体主要材料参数

3 车体结构静强度有限元分析

3.1 有限元模型

本次仿真计算采用HYPERMESH软件对图1所示的车体三维几何模型进行抽取中面和划分网格等处理,同时施加相应的载荷约束,再用ANSYS软件对其进行刚度以及静强度分析。由于该车体为铝板、梁、型材等组成的焊接结构,其有限元模型以任意四节点薄壳单元为主,以三节点三角形单元为辅,平均单元边长为20 mm。采用RIGID单元模拟车体的焊缝,采用质量单元MASS模拟车体的重要设备,并采用RBE单元吊装在车体的相应位置,其他设备以质量单元的形式平铺在地板面上[6]。该车体有限元模型共包含了1 772 397个单元和1 606 147个节点,如图2所示。

图2 车体有限元模型图

3.2 计算工况与评定标准

为确保该地铁车辆在架车、调车、起吊、救援、连挂等复杂工况下作业时,车体应力不超过表2内的材料许用应力,本次仿真计算参照EN 12663-1-2010《铁路应用-铁路车辆车体的结构要求》标准[3],选取垂向超员载荷(AW3)、车钩区域1 200 kN压缩载荷+ AW3、车钩区域960 kN拉伸载荷+ AW3、整车抬车以及一位端三点支撑共5种典型工况来进行车体静强度分析,载荷施加情况如表3所示。

表3 各工况载荷施加情况

3.3 刚度计算结果

根据GB/T 7928-2003《地铁车辆通用技术条件》标准[7],该车体在垂向超员载荷工况下,底架边梁中部的静挠度不应超过车辆定距的千分之一[8],即15.7 mm。由图3可知,该车底架边梁中部变形位移计算结果为11.992 mm,因此可判断其刚度满足标准要求。

图3 垂向超员载荷工况底架边梁变形图(单位:mm)

3.4 静强度计算结果

采用ANSYS软件对5种工况下车体的静强度进行分析计算,结果如表4所示,各工况最大应力云图如图4所示。由表4及图4可知,各工况下车体各部位的最大应力均小于材料的许用应力,因此,可判断该铝合金车体的静强度满足设计要求。其中,侧墙上下门角、一位端牵引梁、蓄电池箱悬挂点等结构突变位置易产生应力集中,其局部应力较大,安全系数较低。

表4 各工况静强度仿真计算结果

图4 各工况最大应力云图(单位:MPa)

4 车体静强度试验验证

4.1 试验方法

该车体静强度试验的应力测试方法采用电阻应变片法,其测点的位置和数量根据前期有限元计算结果、载荷工况测试规模以及试验经验确定,主要布置于侧墙上下门角、侧窗角、牵引梁、蓄电池箱悬挂位置等应力集中点。为消除铝合金车体的部分原有内应力,在其进行静强度试验之前,须进行2次预加载,分段施加各向载荷,直至最大载荷。正式试验的主要步骤如下:①清零传感器信号;②施加设备主要垂向载荷;③收集试验数据;④施加各工况纵向载荷;⑤收集试验数据;⑥停止施加各向载荷;⑦使传感器信号归零。车体载荷施加情况如图5所示。

图5 车体静强度试验

4.2 试验结果对比

该车体静强度试验测试结果如表5所示,通过与仿真计算结果对比可知,两者在数值上仍存在一定的偏差,最大偏差为24.2%,但均未超过材料的许用应力且整体分布趋势基本保持一致,说明该车体强度可满足EN 12663-1-2010《铁路应用-铁路车辆车体的结构要求》标准[3]的要求,有限元分析对于车体结构的应力、应变分布以及薄弱点位置的分析具有较高的参考价值[9]。

表5 试验测试与仿真计算应力值对比

5 仿真及试验结果分析

通过对该A型铝合金地铁车体进行仿真分析与试验测试可知,在5种典型工况下车体结构性能均可满足EN 12663-1-2010《铁路应用-铁路车辆车体的结构要求》标准[3]要求。车体结构安全系数较低的位置主要集中于侧墙门角、一位端牵引梁、蓄电池箱悬挂点等结构突变位置,其原因主要在于该铝合金车体采用了大型中空型材组焊式结构,此种结构的型材为主要承载部件,但由于车门、车窗、牵引梁等区域的横截面不完整,有效承载面积较小,导致其截面惯性矩较小,抗弯能力减弱[10]。

该车体静强度试验与仿真计算结果在数值上存在一定的偏差,其主要原因可归纳为以下几点:

(1)在建模阶段,对网格划分、车体结构和载荷施加方式等的简化,特别是对边界和复杂结构区域网格形式及尺寸的选取,造成一定的误差;

(2)在车体生产过程中,由于组焊工艺缺陷、加工误差等因素,造成车体尺寸误差,使得应变片贴片区域的定位与设计图纸产生一定的误差;

(3)车体焊接接头的余高在有限元建模过程中无法被具体模拟,在采用电阻应变片法进行车体应力测试时,其贴片位置的定位是以焊缝为基准的,考虑到各部位焊缝的尺寸和形状会受到制造过程中人为因素的影响而存在一定偏差,因此最终测试结果也会受到一定影响[9]。

6 结论

本文通过运用1 : 1车体试验验证的方法,分别选取车体垂向超员载荷、纵向压缩载荷、纵向拉伸载荷、整车抬车以及一位端三点支撑共5种典型工况来对某A型铝合金地铁车体进行强度分析,得出以下结论。

(1)该车体在各工况下的刚度和强度均满足EN 12663-1-2010《铁路应用-铁路车辆车体的结构要求》标准[3]要求,车体结构稳定。

(2)该车体结构安全系数较低的位置主要集中于侧墙门角、一位端牵引梁、蓄电池箱悬挂点等局部应力集中以及结构突变的位置。

(3)该车体静强度试验测试值与仿真计算结果的变化趋势基本一致,数值偏差最大为24.2%,说明有限元建模对地铁车辆在复杂工况下结构薄弱点的应力应变分析具有较高的准确性,但还应对网格划分、载荷约束施加方式等相关处理手段进行优化。