基于Hallberg-Peck模型的汽车发动机罩盖三元乙丙橡胶缓冲垫块加速老化试验条件研究

王伟健,陈燕飞,李书鹏,李 波,俞 雁

(广州汽车集团股份有限公司 汽车工程研究院,广东 广州 511434)

汽车作为现代人类重要的交通工具,其外部气候环境会随着所在地点的改变而改变。汽车上大量使用的高分子材料不可避免地受到光、热、水、气等作用而出现老化现象,给汽车外观、功能甚至安全性带来不利影响[1-5]。因此,耐老化(耐候)是汽车的重要特性之一[6-8]。

汽车全寿命周期可以分为运动和停放两部分。据统计[9],我国汽车运动与停放时间之比达到1∶20~1∶15。对于汽车材料的耐老化性能而言,连续暴露于户外典型自然环境下的试验无疑是更贴近实际的有效检验手段。在我国,通常需要在海南或吐鲁番试验场开展为期1年的户外自然暴露试验,以评价整车的耐老化性能[10-12]。

尽管开展整车户外自然暴露试验是验证其耐老化性能的最佳手段,但随着汽车行业产品更新换代的速度加快,户外自然暴露试验过长的试验周期和难以再现的条件为大家所诟病。因此,大量学者围绕实验室加速老化试验条件展开了研究。例如吴丝竹等[13]基于修正Arrhenius方程在温度加速升高的条件下研究了三元乙丙橡胶(EPDM)材料贮存寿命规律;张晓东等[14]基于广义Eyring模型及大数据研究了汽车外饰在光热作用下的加速老化模型;张晓东等[15]基于Hallberg-Peck模型研究了车舱全密闭空间内湿热老化试验的加速周期。这些研究都为汽车的加速老化试验设计提供了参考。但是,针对汽车户外自然暴露试验时发动机舱内半开放空间微环境而设计的实验室加速老化试验条件的研究尚不多见。

本研究以整车在海南户外自然暴露试验时经常出现析出发白物质而老化失效的发动机罩盖EPDM缓冲垫块为例,对其失效过程所监测的微环境大数据进行分析,采用Hallberg-Peck模型推导实验室加速老化试验条件,并实际验证该条件下加速老化试验结果的准确性,意在为汽车发动机舱内EPDM材料老化试验设计提供参考。

1 研究对象及仪器

1.1 研究对象

根据QC/T 728—2005[16],在海南试验场开展自然暴露试验,试验车辆及析出发白物质的发动机罩盖EPDM缓冲垫块(a为上垫块,b为下垫块)如图1所示。

图1 试验车辆及其发动机罩盖EPDM缓冲垫块Fig.1 Test automobile and its engine cover EPDM cushion blocks

1.2 主要仪器

CR1000数据采集记录仪,美国Campbell公司产品;HMP155A空气湿度传感器,芬兰Vaisala公司产品;T型热电偶表面温度传感器,上海仪表(集团)公司产品。

2 自然暴露试验测试

整车户外自然暴露试验中发动机罩盖保持关闭,机舱微环境中发动机罩盖EPDM缓冲垫块不受太阳光直接照射。因此,导致EPDM缓冲垫块析出发白物质而老化失效的因素可不考虑光辐照,主要考虑温度和湿度。为方便研究,在缓冲垫块附近表面安装温度监控传感器,在机舱内部安装湿度监控传感器(见图2),以连续实时监测试验车辆机舱微环境条件,并按一定频率进行数据采集和记录。

图2 自然暴露试验车辆发动机罩盖EPDM缓冲垫块环境监控传感器Fig.2 Environmental monitoring sensors for engine cover EPDM cushion blocks of test automobile in natural exposure test

整车在海南试验场自然暴露试验时间为3个月(2019年10月1日~2019年12月31日),试验结束时观察到发动机罩盖EPDM缓冲垫块出现较明显的析出发白物质而老化的现象。收集整理试验期间的温度和湿度数据,因篇幅所限,在此节选部分监测数据,如表1所示。表中设定数据记录存储频率为5 min·次-1,每一时刻对应的平均值、最高或最大值和最低或最小值分别表示其对应5 min内连续监测到的温度和相对湿度的平均值、最高或最大值和最低或最小值。

表1 海南自然暴露试验车辆发动机罩盖EPDM缓冲垫块环境条件部分监测数据Tab.1 Environmental condition partial monitoring data of engine cover EPDM cushion blocks of test vehicle in Hainan natural exposure test

3 加速老化试验条件确定与试验结果验证

3.1 加速老化试验计算模型

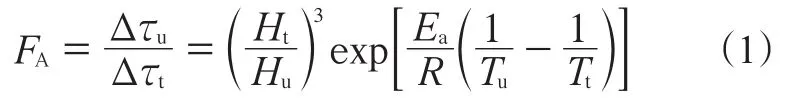

根据文献[15],在进行温度和湿度作用的加速老化试验时,研究材料的Hallberg-Peck模型为:

式中:FA为加速比;Δτu和Δτt分别为实际和加速老化试验时间,s;Hu和Ht分别为实际和加速老化试验相对湿度,%;Ea为老化活化能,J·mol-1;R为气体常数,8.314 J·mol-1·K-1;Tu和Tt分别为实际和加速老化试验温度,K。

式(1)经整理后,可得到式(2)和(3)。

式中,Δτti,Δτui和FAi为i时刻的相应参数。

3.2 加速老化试验条件确定

3.2.1 温度

根据实测数据,试验车辆发动机罩盖EPDM缓冲垫块附近最高温度为69.09 ℃,出现在2019年12月4日。通过采用Hallberg-Peck模型分析可知,加速老化试验的加速比对温度不敏感,升高温度对加速老化试验时间影响不明显,反而会带来较高的试验能耗,因此,初步拟定加速老化试验温度为70 ℃。

3.2.2 湿度

根据实测数据,试验车辆机舱内相对湿度大于90%的时间占比约为30%,且在Hallberg-Peck模型下,加速老化试验的加速比对湿度敏感。为了达到加速目的,设定加速老化试验相对湿度并运用公式(1)—(3)计算加速老化试验时间(按促进剂析出Ea=40×103J·mol-1计)[17],结果如表2所示。

表2 发动机罩盖EPDM缓冲垫块在各相对湿度下加速老化试验时间和加速比Tab.2 Accelerated aging test time and acceleration ratios of engine cover EPDM cushion blocks under different relative humidities

从表2可以看出,发动机罩盖EPDM缓冲垫块在加速老化试验时,在相对湿度为95%下,加速比为13.80,加速试验时间为168 h(604 800 s),该条件下试验的加速效果较好。

因此,根据研究结果,拟定发动机罩盖EPDM缓冲垫块析出发白物质的实验室加速老化试验条件为:相对湿度95%/70 ℃×168 h。

3.3 加速老化试验结果验证

选取同批次发动机罩盖EPDM缓冲垫块新试样,采用在相对湿度95%/70 ℃×168 h加速老化试验条件下进行试验结果检验。

3.3.1 试样表面老化现象

经过实验室相对湿度95%/70 ℃×168 h加速老化试验后,发动机罩盖EPDM缓冲垫块试样表面析出的发白物质与海南自然暴露试验3个月后试样相同,如图3所示。

图3 实验室加速老化试验与海南自然暴露试验试样表面老化状况对比Fig.3 Comparison of surface aging status between laboratory accelerated aging test and Hainan natural exposure test samples

3.3.2 试样析出物质

用50 mL丙酮对发动机罩盖EPDM缓冲垫块新试样、加速老化试验后试样、自然暴露试验后试样进行淋洗,将得到的溶液浓缩并采用气相色谱-质谱(GC-MS)联用仪进行成分分析,结果如图4所示。从图4可以得出,加速老化试验试样析出的物质与自然暴露试验试样相同,均为苯并噻唑类促进剂。

图4 试样析出物质的GC-MS谱Fig.4 GC-MS spectra of substances precipitated from samples

4 结论

准确的加速老化试验是提升汽车零部件设计认可效率的关键。本研究基于海南试验场自然暴露试验数据,利用Hallberg-Peck模型得到汽车发动机罩盖EPDM缓冲垫块析出发白物质而老化的实验室加速老化试验条件:相对湿度95%/70℃×168 h,经实际验证,该条件下加速老化试验结果准确。汽车主机厂与零件供应商在日常质量管控时应重视零部件的加速老化试验。