风扇叶片外物撞击监测识别试验

雷晓波, 董彦非, 王 茜

(1.西安航空学院飞行器学院, 西安, 710077; 2.中国飞行试验研究院, 西安, 710089)

沙尘、石块、飞鸟、金属碎片、冰块等物体吸入发动机流道,会对风扇/压气机叶片产生各类损伤,外物损伤(简称FOD)会造成叶片产生不同程度的结构损伤,或者造成发动机性能衰退,极端情况下可造成灾难性飞行事故。据美军统计,1991—2004年间鸟撞事件多达517起,鸟撞是运输类飞机的第一大事故症候[1-2],我国空军对1 135台次发动机进行调研表明:30%左右的翻修压气机叶片属于打伤性质[3]。外物撞击风扇叶片愈发频繁,如何能够及时识别外物撞击事件,对于飞行员采取合理的处置措施,避免或减轻飞行事故,为维修维护人员快速定位被撞击叶片编号,提高维修效率都具有重要的作战意义[4-5]。近些年,由于非接触叶尖振动测量技术的成熟化,英美两国在发动机上加装叶尖振动测量系统开展叶片结构健康状态的监测分析[6-7]。风扇叶片外物撞击监测识别技术是将非接触叶尖定时传感器布置在发动机风扇机匣上,实时测量叶尖振动离散波形。当风扇叶片遭遇外物撞击时,撞击强迫高速旋转的叶片产生瞬态振动,造成叶片瞬时角速度发生波动,从而使被撞击叶片转到传感器位置的时刻出现偏差,通过对比到达时刻偏差或叶尖振动变化,从而识别出叶片是否遭遇外物撞击事件。

目前国内外关于发动机外物撞击的研究主要集中在风扇叶片鸟撞瞬态响应研究、鸟撞静止叶片的模拟试验研究上[3-4],关于叶片外物撞击监测识别技术的研究较少。文献[6]表明:英国QinetiQ公司开展了大量的叶片外物撞击理论及试验研究,研制了一套叶片外物撞击监测识别报警系统,并于2008年在RB168-101发动机上验证了系统功能,结果表明该监测报警系统能够在发动机满转速下监测出1 g外物撞击事件。我国在叶片外物撞击监测识别技术研究还处在空白阶段。由于叶片外物撞击监测识别技术在保障飞行安全以及叶轮机械健康运转方面具有重要的价值,因此有必要开展叶片外物撞击监测识别试验,通过大量试验分析建立叶片外物撞击监测识别方法。

1 风扇叶片外物撞击试验平台

1.1 风扇转子试验平台

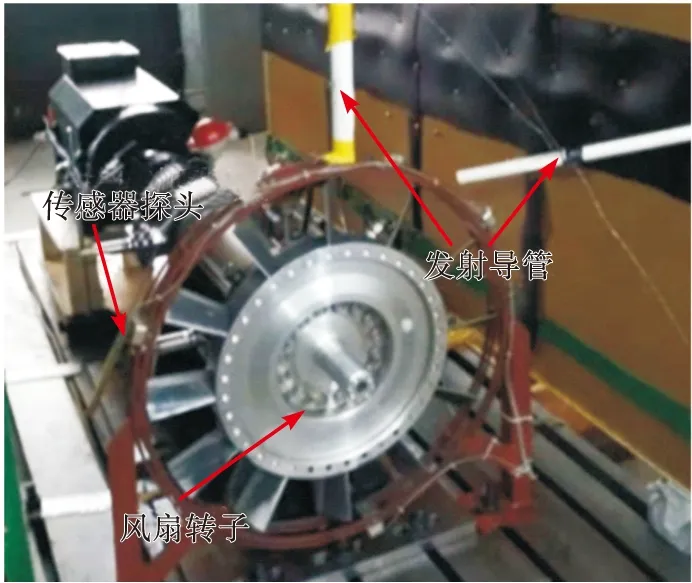

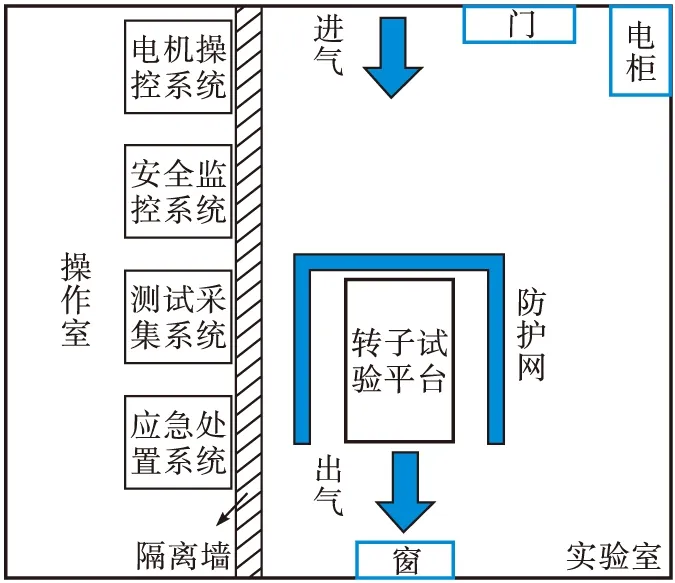

如图1所示,风扇叶片外物撞击试验平台由风扇转子试验器、外物发射装置、转子状态监控系统、试验安全防护装置等部分组成。从试验安全角度考虑,采用“试验现场与操作控制现场隔离”的空间布局,即撞击试验过程中所有人员、监控终端、测试系统工控机位于安全系数足够高的封闭区域,而转子试验器位于另一隔离区,试验平台布局见图2。

图1 风扇叶片外物撞击试验平台

图2 试验设备总体布局示意图

以某发动机风扇转子为设计参考,采用动力学相似原理模拟低压转子部件的动力学特性,采用整体叶盘设计理念,风扇叶片数量为12,叶高10 cm,叶轮旋转直径为600 mm,叶盘厚度50 mm;设计压比1.06,设计效率0.84,设计流量9.5 kg/s,实际最高转速为4 400 r/min;转子结构采用“双支撑+盘悬臂”布局,考虑到风扇旋转过程对轴系产生向前的推力,前轴承选用深沟球轴承,后轴承选取圆柱滚子轴承;采用独立滑油泵对轴承进行喷射润滑,采用“封严篦齿结构+回油槽”对轴承座轴向端面进行封严。

1.2 叶片外物撞击识别系统

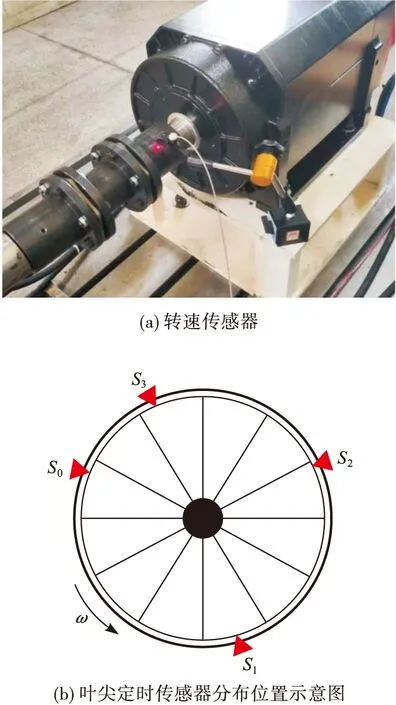

为验证叶片外物撞击监测识别技术的准确性,采用高速摄像拍摄撞击画面,分析外物撞击事件是否发生、撞击叶片编号及撞击位置等撞击信息。叶片外物撞击识别系统由1个安装在转轴光滑段的转速传感器,见图3(a);4个安装在风扇旋转平台的叶尖定时传感器,见图3(b);叶尖定时数据采集处理器组成。其中转速传感器采集的转速相位信号为识别叶片编号提供了基准参考。根据叶尖定时传感器布置算法,确定叶尖定时传感器的周向角度,其中将任一传感器定义为S0,沿着旋转方向4个叶尖定时传感器S0、S1、S2、S3与S0的夹角分别为0°、127°、238°和319°。

图3 叶片外物撞击识别系统传感器

2 风扇叶片外物撞击试验

由于叶尖振动受转速波动、气流激振等因素影响较大,为较全面研究风扇叶片外物撞击监测识别技术的准确性,研究团队在转速稳定状态、加减速状态和转速波动状态下开展了近千次的外物撞击试验。鉴于篇幅限制,本文只介绍转速稳定状态下的外物撞击识别试验。试验时,首先采集转速稳定状态下未撞击时叶尖振动波形,然后从图1中白色导管释放不同质量、速度的塑料弹体撞击叶片,其中弹体质量参考文献[6]中的试验分组,再根据前期平板叶片静态撞击试验结果来确定。同时拍摄撞击画面,采集叶尖振动波形,在外物撞击过程中需密切关注转子支座振动以及视频监控画面,如出现异常则采取应急处置措施。

2.1 叶片外物撞击判定准则

由于叶尖振动测量系统的不稳定性、不同角度处叶尖定时传感器的灵敏度差异大,外物撞击叶片过程中叶尖振动波形呈现出复杂的变化规律[6],不同传感器之间的响应差异很大,为此需要综合多个传感器的结果以提高识别准确率。通过分析大量的监控数据,基于单只传感器信号的外物撞击判定准则如下:转速稳定状态下叶尖振动幅值变化量≥0.6 mm(由于监控需要,转速稳定状态下真实叶尖振动幅值为监控画面上振动幅值的1/2,下文如无特殊说明,则振动幅值指监控画面上的振动幅值),则判定该叶片遭遇撞击;另一方面,为避免误判,需要将4个传感器的判别结果综合,最终给出某叶片遭遇撞击的准则为:至少2个传感器证明该叶片遭遇撞击,才可最终认定该叶片遭遇撞击。

2.2 风扇转速为3 000 r/min时的外物撞击试验

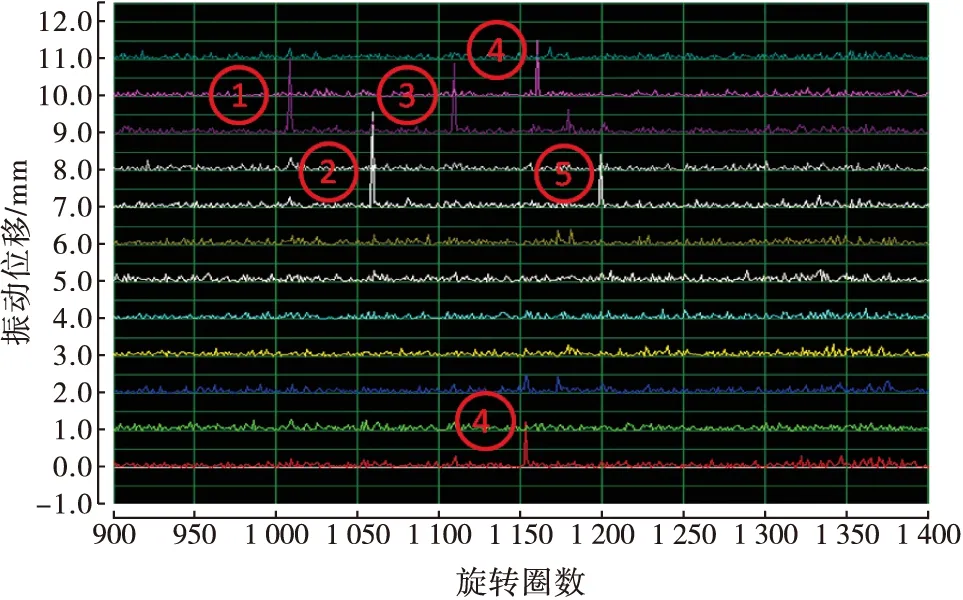

图4为风扇转速3 000 r/min时,发射5颗质量2.90 g的塑料球撞击风扇叶片过程中,传感器S0采集的实时监控界面,S0传感器捕捉到了5次明显的叶片振动异常,第1次振动异常发生在B9叶片,第2次振动异常发生在B7叶片,第3次振动异常发生在B9叶片,第4次振动异常发生在B10、B122个叶片,第5次振动异常发生在B7叶片。

图4 风扇转速3 000 r/min、2.90 g弹体撞击叶片时S0传感器监测画面

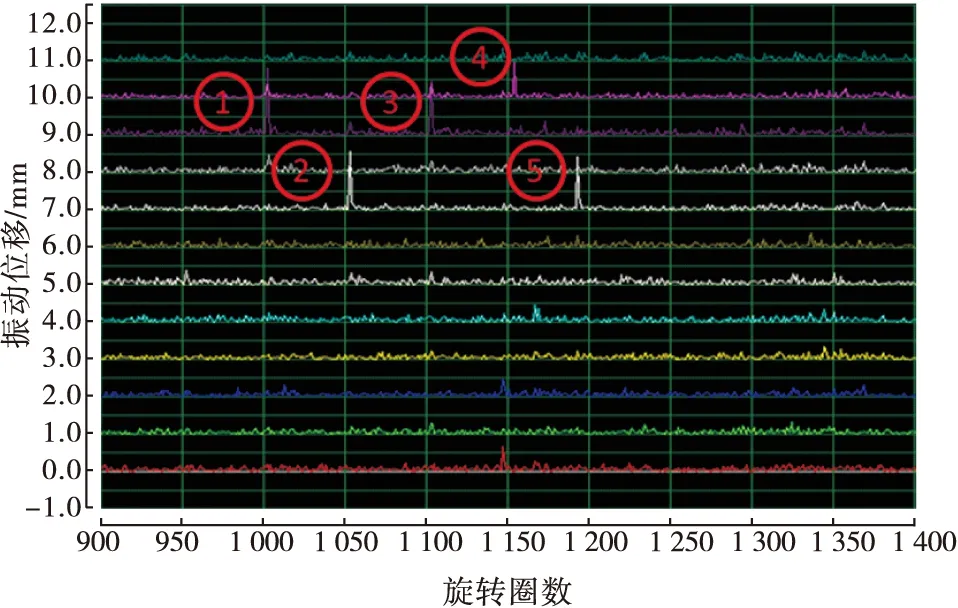

图5为同一试验条件下S1采集的实时监控画面,对比S0传感器采集的叶尖振动,可以看出撞击时叶尖振动的幅值变化要小于S0传感器,由于第4次撞击过程中B10叶尖振动变化很小,故第4次撞击过程中S1只识别出了B12遭遇外物撞击,而B10被判定为未遭遇外物撞击。

图5 风扇转速3 000 r/min、2.90 g弹体撞击叶片时S1传感器监测画面

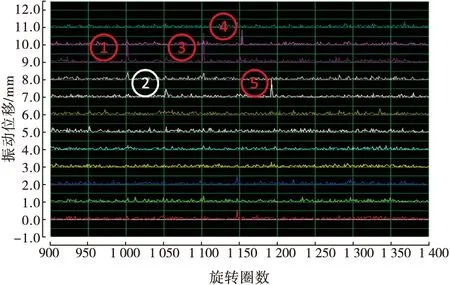

同理,图6为该转速下S2传感器采集的实时监控画面,由于第4次撞击过程中B12叶尖振动幅值变化未达到0.6 mm,因此第4次撞击过程中S1只能判定B10遭遇外物撞击。同理,图7为该转速下S3传感器采集的实时监控画面,容易看出,该传感器未识别出第2次撞击,且在第4次撞击过程中只有B10叶片振动出现异常增大,只能判定B10叶片遭遇外物撞击。

图6 风扇转速3 000 r/min、2.90 g弹体撞击叶片时S2传感器监测画面

图7 风扇转速3 000 r/min、2.90 g弹体撞击叶片时S3传感器监测画面

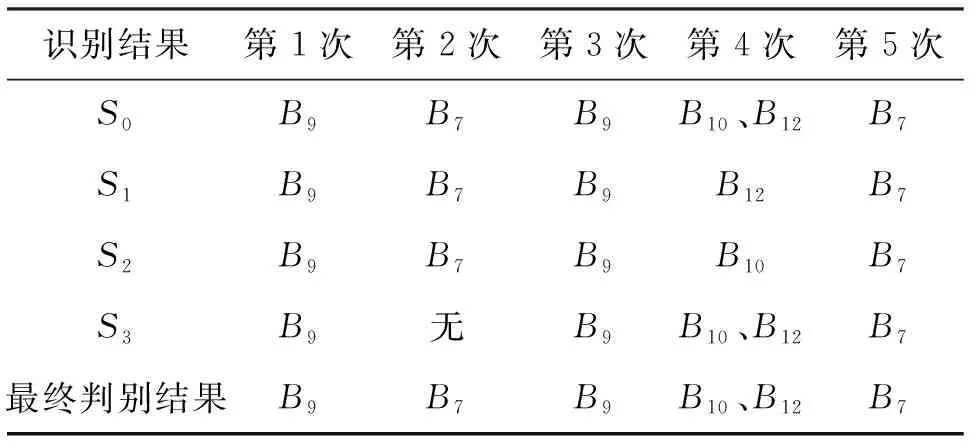

将4个传感器的识别结果整理成表1,从表1可以看出S3未识别出第2次撞击事件,这说明了不同传感器对不同的撞击事件识别结果不一致。从最终的撞击判定结果可以看出,第1、2、3、5叶片振动异常发生在单个叶片上,而第4次叶片异常振动则发生在2个叶片上。

表1 风扇转速为3 000 r/min时外物撞击识别结果

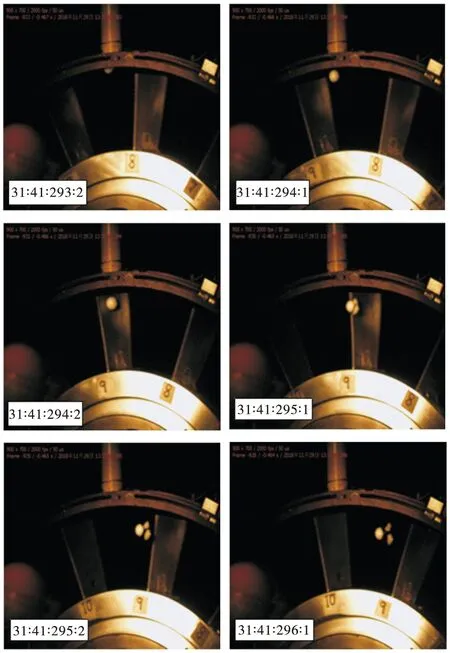

以前2次撞击为例,图8、图9分别给出了第1、2次外物撞击风扇叶片的高速摄像机画面,撞击时间见左下角标注,时间格式为分:秒:毫秒:帧序列。

图8 高速摄像机拍摄的第1次外物撞击画面

图9 高速摄像机拍摄的第2次外物撞击画面

在图8中白色塑料弹体撞击到B9叶片的尾缘处,弹体随即被撞碎后弹出,在图4中只有B9叶片叶尖振动出现很大峰值,B7叶片、B8叶片也出现较小的振动突尖,但由于增大的幅度与未撞击比没有明显差异,故排除这2个叶片被撞击的可能,这也是后续需要开展识别算法研究的必要性。在图9中白色塑料弹体撞击到B7叶片,可以看出叶片瞬间有较大的弯曲变形,塑料弹体被撞碎后弹出。系统识别的第1、2次叶片撞击结果与高速相机捕捉到的叶片撞击编号完全吻合。

2.3 外物撞击试验数据统计与分析

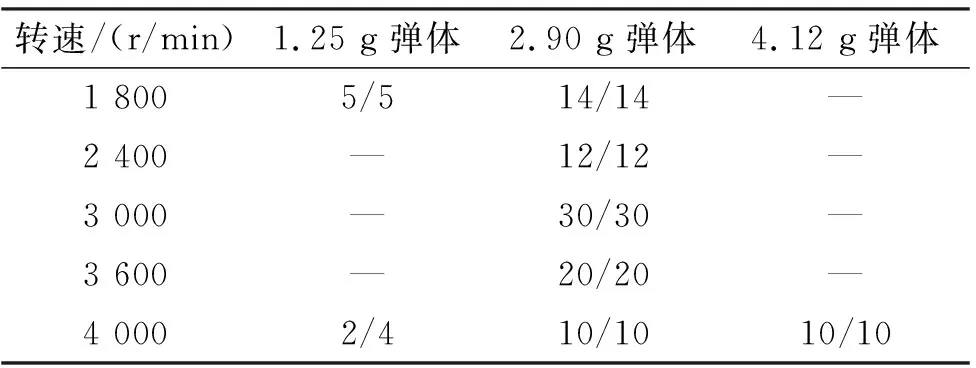

转速稳定状态下共完成了582次外物撞击试验,其中有高速摄像机拍摄的外物撞击事件统计见表2。分析表2发现,风扇转速分别为1 800 r/min、2 400 r/min、3 000 r/min、3 600 r/min时,叶片外物撞击识别系统识别的1.25 g以及2.90 g的弹体撞击次数与高速相机捕捉的次数完全吻合。在风扇转速为4 000 r/min时,开展了4次1.25 g的外物撞击试验,系统只能监测到2次叶片振动异常,其他2次撞击事件未被识别出,即在该工况下系统识别准确率仅为50%。初步分析的原因可能为:风扇转速4 000 r/min时叶片基础振动增大,且其叶片动刚度增大,叶片的振动状态难以改变,质量1.25 g的外物与叶片相撞产生的动势能不足以使叶片产生较大的振动异常,加之受限于叶尖振动测量系统的测量精度以及噪声干扰,故对于1.25 g的外物撞击事件的识别准确率仅为50%。

表2 外物撞击识别系统识别/高速相机捕捉的统计

从表2可知,转速跨度为1 800~4 000 r/min时,总共发射86颗2.90 g弹体,系统均能够识别出外物撞击事件,识别成功率达到了100%。进一步分析得出,当风扇转子处在特定转速下,对于材质和形状确定的弹体,叶片外物撞击识别系统存在一可识别的最小质量。

3 不同撞击因素对叶尖振动的影响分析

根据试验结果,在转速、弹体质量、发射速度都相同的条件下,由于弹体撞击叶片编号、位置是一随机过程。试验发现,撞击叶片的位置不同,会造成撞击后叶尖振动的响应出现很大差异。为尽可能消除撞击位置对其他撞击因素的干扰,下文采用平均值来评估撞击因素对叶尖振动的影响(下文图表、文中的叶尖振动数据都是实际数值的2倍)。

3.1 不同质量对叶尖振动的影响

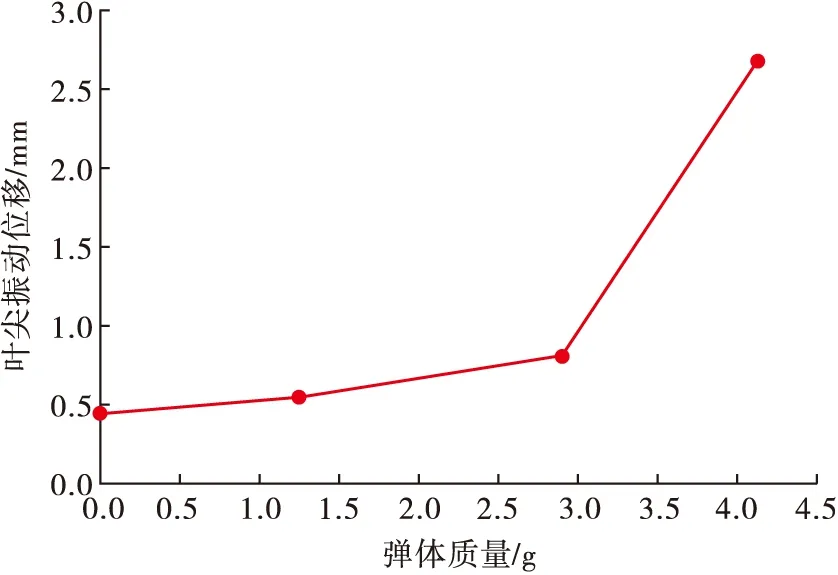

在风扇转速为4 000 r/min的状态下,发射1.25 g、2.90 g以及4.12 g三种质量的弹体撞击叶片,统计的叶尖振动位移的均值见图10,可以看出随着弹体质量的增加,叶尖位移的增大呈快速增大趋势。

图10 4 000 r/min不同质量弹体引起的叶尖振动位移曲线

3.2 不同撞击速度对叶尖振动的影响

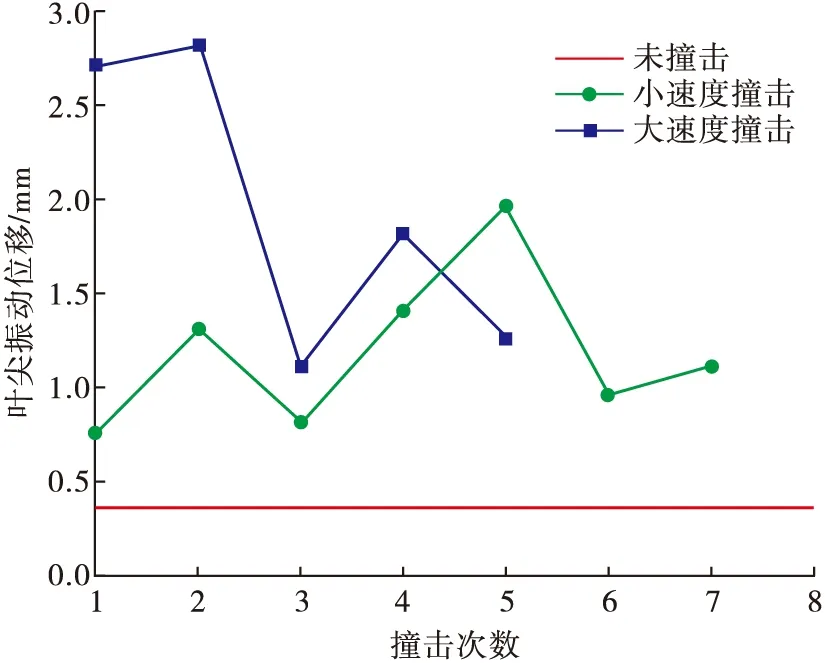

在风扇转速为3 600 r/min的状态下,发射2.90 g的塑料弹体以3~5 m/s、8~10 m/s的发射速度撞击叶片,多次撞击造成的叶尖振动位移幅值曲线见图11,可以看出即使所有变量相同,不同撞击序列之间叶尖振动幅值也存在很大差异,其中大速度撞击造成的叶尖振动位移均值为1.93 mm,小速度撞击造成的叶尖振动位移均值为1.18 mm,总体来看,大速度撞击造成的叶尖振动幅值大于小速度撞击造成的振动位移幅值。

图11 不同发射速度对应的叶尖振动位移曲线

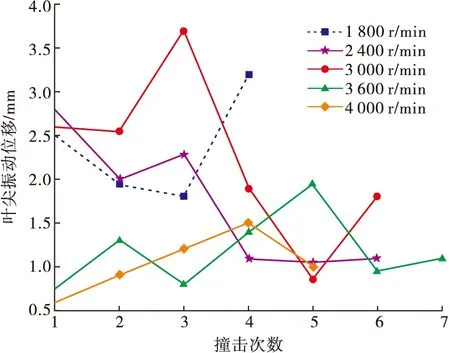

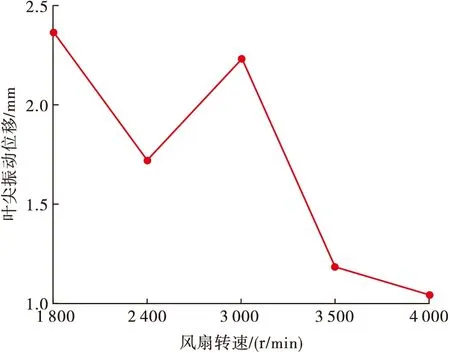

3.3 不同转速对叶尖振动的影响

图12给出了在1 800~4 000 r/min转速范围内发射2.90 g塑料弹体,撞击叶片瞬间叶尖振动幅值的变化曲线。从图12可以看出,即使相同条件下不同撞击序列引起的叶尖振动幅值也相差很大。为尽可能消除撞击位置这个不可控的因素,将同一转速下的撞击幅值进行均化,得出图13曲线图,可以看出,当弹体材质、质量和发射速度等撞击因素确定后,当转速超过某一值后,叶尖振动幅值将会出现明显的减小。

图12 不同转速下叶尖振动位移变化曲线

图13 叶尖振动位移均值随风扇转速的变化曲线

4 结论

在风扇叶片外物撞击监测识别试验平台上,开展了转速稳定下的外物撞击试验,分析了外物撞击识别试验结果以及各撞击因素与叶尖振动之间的定性规律,得出:

1)对于一风扇转子而言,外物撞击识别系统存在一可识别的最小质量。

2)对于该风扇转子试验器,风扇转速在1800~4000 r/min范围内,当弹体质量大于2.90 g时,外物撞击识别系统的识别准确率达到100%。

3)不同角度位置的叶尖定时传感器对于外物撞击的响应具有较大差异,因此为提高系统识别准确率,需要综合多个传感器的识别结果进行判定。

4)外物撞击位置对叶尖振动有很大影响,这是造成相同撞击条件下,不同撞击序列对应的叶尖振动幅值差异明显的主要原因。

本文中判定叶片是否撞击的准则较为粗略,为进一步提高识别准确率,后续需对不同转速下的试验数据进行统计分析,从而给出未撞击与撞击之间的判别门限值,以满足智能监测识别的需求。