智能密炼负荷平衡控制系统的研究及应用

周延松,孙洪喜,焦清国

(青岛弯弓信息技术有限公司,山东 青岛 266042)

我国轮胎制造业大而不强,“工业4.0”和工业互联网的发展促使企业不断提升智能化水平。胶料混炼作为轮胎生产的第1道工序,混炼的质量和效率对轮胎制造的后续工序和产品质量影响重大[1-2]。密炼机上辅机系统作为炼胶的核心设备,具有工艺维护灵活、生产效率高和混炼胶质量稳定等诸多优点。由于许多企业轮胎年产量达千万套,为保证生产,密炼机上辅机设备数量也逐步增大,随之带来的问题是耗电量增大。在保证所有密炼机上辅机正常运转的情况下,需尽量降低生产能耗,为企业节能降成本。

本工作以密炼机为研究对象,对多台密炼机上辅机系统的运行环境进行研究,提出密炼负荷平衡控制系统的思想,在生产过程中对每条密炼生产线的炼胶动作进行有序控制,避免出现同一时刻多台密炼机执行同一炼胶动作的情况,保证不同时产生设备工作负荷峰值,从而实现节能降耗,同时保护电力设备和密炼设备,延长设备使用寿命。

1 密炼上辅机系统的工作原理

密炼机上辅机系统包括称量和炼胶两个子系统。称量子系统包括生胶、炭黑、油和小料称量。不同的轮胎企业对炼胶工艺的需求也不同。炼胶的工作原理是:密炼机转子相对回转,物料受到转子的挤压和剪切;随着压砣的上升和下降,密炼室内胶料的温度急剧上升,粘度降低,转子上的凸棱使胶料沿转子的轴向运动,起到搅拌混合作用,使物料在密炼室内混合均匀[3-4]。

密炼机的不断发展解决了传统生产的弊端,大幅度降低了工人的劳动强度。密炼机上辅机系统的自动化直观地体现在工艺员将工艺和配方输入上辅机系统中,现场人员将生产计划下传到可编程逻辑控制器(PLC),密炼机会根据工艺和配方完成整套密炼动作。

随着炼胶技术的日益成熟,轮胎企业对于生产效率、质量、工艺、环保和节能方面的要求也越来越严格。通过以下4个途径优化混炼工艺,缩短混炼时间来提高企业的生产效率:(1)采用高效密炼机冷却装置,提高密炼机转速,进行高速混炼;(2)控制炭黑和油的投料时间;(3)将物料输送带进料口处设计成向下倾斜的方式,减小物料投料时卡胶的概率;(4)调整混炼工艺,缩短每车胶料的混炼时间[5]。

密炼机设备装机容量大,耗能高,特别是密炼机数量多的企业,不算配套的下辅机和胶片冷却装置,其总功率超过10 000 kW。技术改造和创新是提高节能效果的有效途径。技术改造主要是依靠新工艺、新材料对原有设备进行改造,逐步淘汰低效率设备,其缺点是设备改造周期长、成本高[6]。因此技术创新是企业需要解决的问题。

本工作研究了密炼负荷平衡控制系统,基于平衡模型实现对多条生产线的炼胶动作进行有序控制,从而实现节能降耗。

2 系统架构设计

2.1 整体架构

本工作以11台密炼机生产线为基础,搭建智能密炼负荷平衡控制系统的架构,支持横向扩展至30台密炼机生产线。整个系统由密炼机上辅机系统(设备层)、密炼负荷控制系统(PLC控制层)和密炼负荷上位机系统组成。密炼负荷平衡控制系统的整体架构如图1所示。

图1 密炼负荷平衡控制系统的整体架构

该系统架构分为3层,底部设备层每台密炼机上辅机都配有1套PLC负荷控制系统。中间PLC控制层部署对应的11套密炼负荷控制PLC,主要作用是通过和密炼机上辅机PLC进行以太网通讯,将接收到的相关参数和信号点传达至智能密炼负荷控制系统。上层系统为智能密炼机负荷平衡系统,负责相关模型统计和运算,对应每个机台分别下传负荷控制有序信号和有序控制时间至密炼负荷控制PLC,然后由密炼负荷控制PLC传至密炼机上辅机PLC。通过整个流程的相互采集和回传功能,对每个机台的加胶料动作进行有序控制,从而实现整个密炼车间的总负荷控制,节约电能。

系统整体通讯架构如图2所示。其中,密炼机上辅机PLC传给密炼负荷控制PLC的数据有配方名称、生产计划设定车数及完成车数、密炼机功率、配方中胶料总质量、开加料门信号、开卸料门信号、关卸料门信号、压压砣信号、胶料准备完成信号和炼胶时间等参数。密炼负荷控制PLC回传给密炼机上辅机PLC的数据包括有序生产信号和有序生产时间。

图2 系统整体通讯架构

2.2 硬件选型

本工作原理适合所有的PLC系列,现以三菱PLC为例进行说明。密炼机上辅机PLC型号为三菱Q06UDEHCPU,该CPU功能强大,程序容量高达60K步,超高速,输入输出点数为4 096点;程序执行响应时间为9.5 ns;内置有以太网口,最大传输距离为100 m,可实现和密炼负荷控制PLC的以太网通讯。由于密炼机上辅机系统需要连接按钮、电磁阀、光电开关、料位计和指示灯等器件,CPU后还挂有多个数字量输入输出模块;胶料秤仪表、炭黑秤仪表和油料秤仪表的数据通过与串口通讯模块QJ71C24N-R4通讯获取;CC-Link的本地站模块QJ61BT11挂有多个输入输出点,用来连接分站设备。

密炼负荷控制PLC型号为西门子S7-200 SMART ST40 CPU。该CPU输入输出点多,可满足大部分小型自动化设备的控制需求,配备西门子专用高速处理器芯片,基本指令执行响应时间可达1.5×10-7s;使用市面上通用的集成Micro SD卡插槽实现程序更新和PLC固件升级;S7-200 SMAR CPU模块本体集成1个以太网接口和1个RS485接口,以太网接口支持西门子S7协议和TCP/IP协议;RS485接口支持Modbus-RTU和自由口通信,可以与变频器、触摸屏等第三方设备通信。

2.3 软件技术架构

本工作所用软件采用自主研发的智能化控制软件平台,该平台是通过组态化的架构设计,利用统一先进的技术工具对目前的软件进行整体规划和技术实现,软件平台采用.NET平台开发。

该平台具有如下特色。

(1)插件式框架设计。通过增加插件扩展平台功能,实现软件功能即插即用,方便系统扩展升级。

(2)工程模板化设计。实现业务积累和功能复用,提高二次开发效率。

(3)数据接口抽象设计。实现组态设计时数据库管理系统无关性。

(4)设备接口抽象设计。实现上位机工程开发时PLC设备无关性。

(5)仿真设计。画面即时仿真,方便效果展示。

(6)平台化设计。实现全组态二次开发。

3 系统软件设计

3.1 系统组成

密炼机上辅机系统包括上位机系统和下位机控制。上位机系统部署在现场工控机上,采用C#语言进行设计,主要功能是向现场机台下传生产计划、进行工艺配方的维护和修改、实时监控生产情况、查询生产报表、查询操作日志和报警日志等[7]。下位机中的上辅机PLC接收上位机系统下传的配方和工艺,控制密炼机执行加胶料、加炭黑、加油料、提压砣、压压砣、开卸料门和关卸料门等动作[8]。

3.2 控制系统分析

密炼机的工作流程如图3所示。首先进行密炼初始化,然后判断下传配方所需的物料,待物料称量完成并且有“准备完成”的信号之后,判断工艺中设定的时间、温度和能量等条件是否满足要求,若满足要求则按照工艺要求,从加胶料开始逐步执行动作,直到胶料排出密炼机为止,即完成1车胶料密炼,若密炼完成车数小于设定车数,则继续下一车胶料的混炼动作,直到完成车数达标,则该计划执行完成。由于现场密炼机生产线较多,经常出现多个机台同时加胶料的情况,由此产生的负荷太大,错峰加料就会很好地解决此问题。

图3 密炼机工作流程

3.3 控制系统优化

智能密炼负荷平衡控制系统的工作原理如图4所示。当出现多台密炼机同时需要加胶料时,首先上位机系统将这几个机台的密炼负荷有序控制时间分别下传到密炼负荷控制PLC中,再由密炼负荷控制PLC传给上辅机PLC,有序控制时间间隔为1~5 s,上辅机PLC通过修改密炼机上辅机程序,保证每个机台的加胶料动作按顺序执行。

图4 密炼负荷有序控制原理

4 系统功能设计

4.1 功能结构图

该智能密炼负荷平衡控制系统分为基础信息、平衡控制、报警管理和系统管理4个模块,其功能结构图如图5所示。

图5 智能密炼负荷平衡控制系统功能结构

4.2 功能说明

4.2.1 基础信息

(1)设备台账。管理设备生产线信息,分配设备唯一标识,规划设备IP地址等信息。

(2)拓扑结构。管理设备的拓扑结构,设定设备的参数标识。

(3)模型参数。设定平衡优化模型所需的参数和算法规则。

4.2.2 平衡控制

(1)工艺负荷采集。通过系统自动采集各设备的工艺负荷参数,并且进行实时分析。

(2)周期负荷曲线。对负荷曲线进行采集、监控,形成周期负荷曲线。

(3)平衡控制策略。设定平衡预测算法模型对应的平衡控制策略、时间间隔等信息,算法模型根据策略进行设备的控制。

(4)负荷实时监测。实时监测负荷参数,并且发送给模型进行计算,模型计算后反馈控制参数;可通过系统和APP等查看实时监测曲线信息。

(5)工艺曲线查询。对所有的曲线进行实时存储,根据时间随时追溯查询工艺曲线信息。

(6)运行状态分析。对设备负荷、设备状态进行分析和监控。

(7)平衡控制模型。建立平衡控制模型,根据现场进行灵活部署,实现业务场景和知识场景的集成,实现智能化模型的搭建及环境的智能化感知。

4.2.3 报警管理

(1)报警通知。根据报警策略,设备报警时通过微信和短信等通知到对应的责任人。

(2)报警查询。根据时间、设备等查询报警信息,根据报警信息对控制系统和软件进行优化。

(3)报警标准。设定报警标准,根据报警标准实时监测设备工艺和负荷参数,出现异常及时进行报警和处理。

4.2.4 系统管理

(1)用户管理。管理系统用户,分配账号信息。

(2)角色管理。管理角色,设定角色的功能,分配角色信息。

(3)权限管理。为用户分配权限,避免无权限用户登录系统,同时对系统登录信息进行日志记录。

(4)操作日志。对系统的操作日志进行记录,记录操作人、操作时间、功能和修改信息等,便于后续追溯分析异常操作。

(5)系统日志。记录所有系统日志和模型运行日志等,便于对故障进行分析,对系统进行持续的优化。

5 应用案例

智能密炼负荷平衡控制系统研发成功后,已经在部分轮胎企业进行了应用,并取得了一定的应用效果。

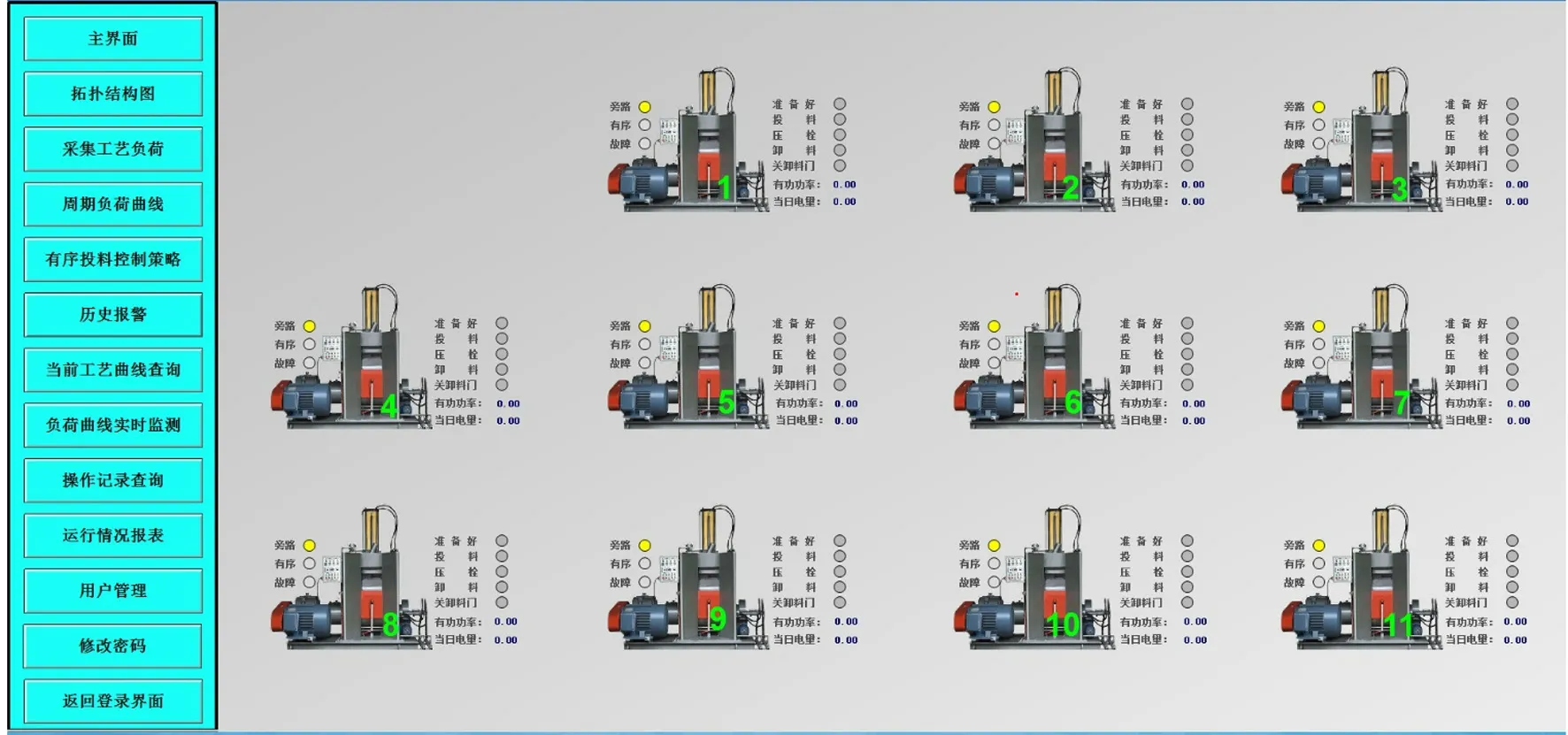

智能密炼负荷平衡控制系统主界面如图6所示。该界面展示了11台密炼机生产线的信号状态,包括准备完成信号、投料状态、开关卸料门状态、设备状态以及当日耗电量等数据。

图6 智能密炼负荷平衡控制系统主界面

投入有序控制系统使用前后密炼机的功率曲线对比如图7所示。界面中下半部为使用智能密炼负荷平衡控制系统后密炼机的实际功率曲线,最长延时5 s,共有5条生产线运行,蓝色曲线为总功率,其余为5条生产线各自的功率;上半部为还原无序控制状态的密炼功率曲线图。从图7可以看出,有序控制状态下5台运行中密炼机的最大总功率为5 307.79 kW,还原无序状态下最大总功率为5 731.81 kW,5台密炼机的额定功率总和为7 098 kW,智能密炼负荷平衡控制系统将运行中密炼机的实际总功率调节在其总额定功率的74.78%。

图7 密炼机功率曲线对比

6 结论

本工作设计了一种智能密炼负荷平衡控制系统,该系统研发平衡预测算法模型,通过对密炼机加胶料等动作的有序时间控制,实现了平衡控制设备执行动作的功能,从而将能量平均分配到每台设备,避免了过大的电力峰值,不仅降低能耗,而且保护了设备。该项目的实施能够使密炼车间的总负荷降低20%左右,节省电能,降低成本,提升企业的管理效率,实现节能减排的目标,显著提升经济和社会效益。