基于UG12.0的多个零件正反面数控加工工艺研究

刘兴良, 李 鹏

(西安航空学院 a.机械工程学院;b.国营红庆机械厂,西安 710077)

0 引言

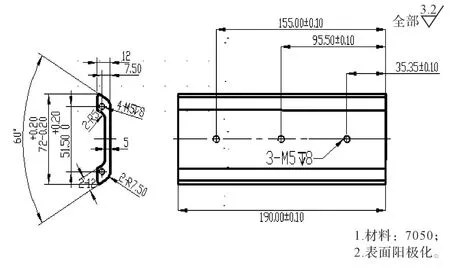

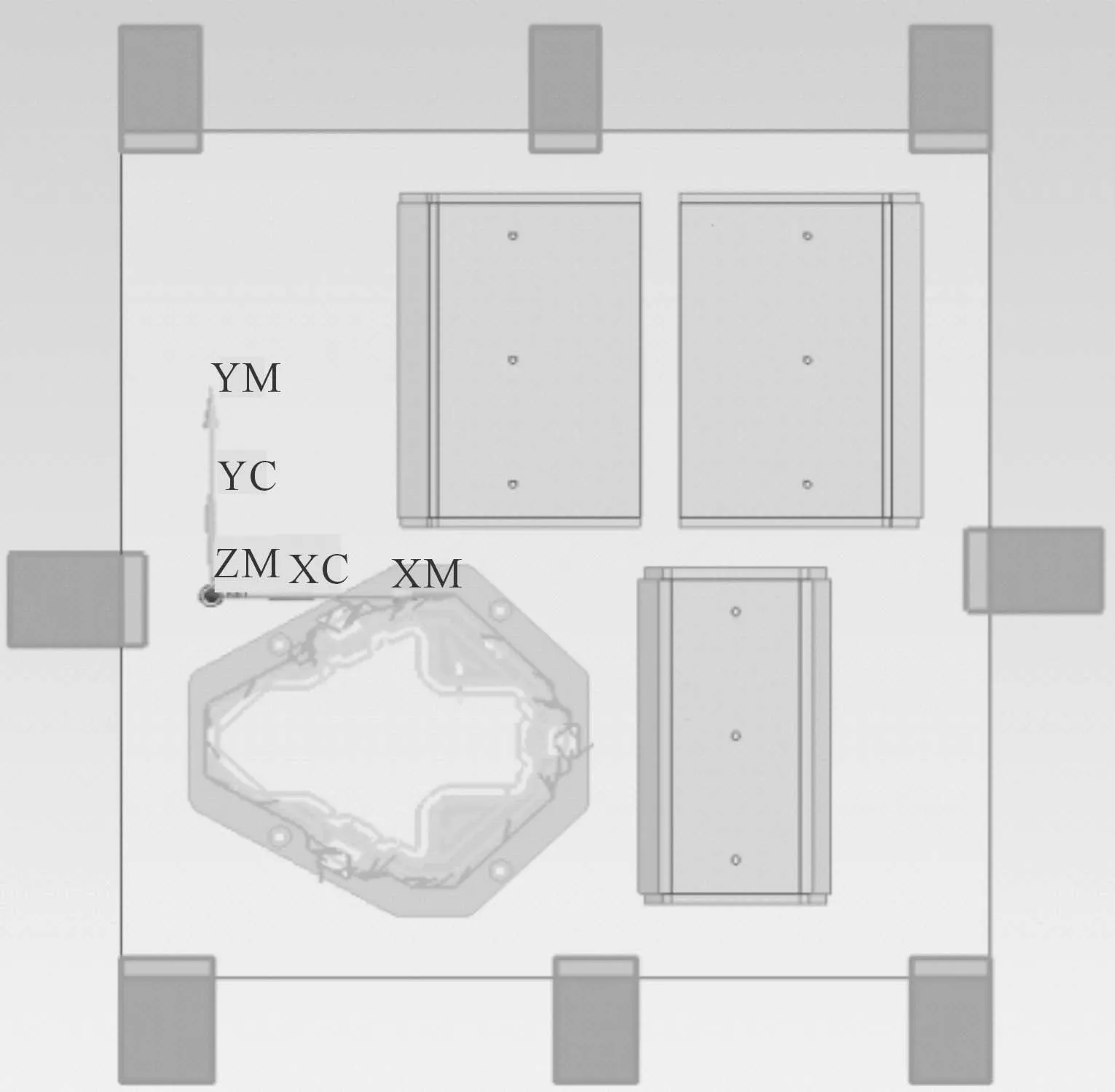

在实际生产过程中,多数操作人员采用数控铣床加工工件时,使用计算机编程没有考虑所需加工零件的共性特征,而是按照一个工件使用一个毛坯和一个坐标系进行工艺设计及编程,设计加工工艺只考虑如何把一个零件加工合格,导致零件在加工过程中需要多次找正安装和对刀操作,浪费大量时间,同时多次安装会影响零件加工的精度。工件材料为7050铝合金的3种同类型零件图如图1所示,3个零件的厚度都是12 mm,都有大平面需要加工[1-6],材料的机械加工性能好,抗拉强度为490 MPa,硬度为HB135,加工时采用高速切削,切削力和切削热小,加工过程刀具和工件受力小,温度低,刀具和工件不易变形,有利于保证加工质量。根据零件图纸的标注尺寸与技术要求,零件精度要求不高,但表面粗糙度要求较高。由于加工表面有曲面、内型腔与轮廓面,适合用数控机床加工。根据零件尺寸和数量,选择450 mm×450 mm×(14±1) mm 7050铝合金的板材加工,在机床加工行程和毛坯尺寸允许范围内,对零件加工位置进行合理规划,实现一次装夹加工多个零件的工艺设计,对提高零件的加工质量和加工效率、节约毛坯材料的用量有重要意义。

图1 工件材料为7050铝合金的3种同类型零件图

1 零件建模

通过UG12.0软件,选择“草图”平面,创建任务草图,针对尺寸有上下偏差限制要求,采用中值尺寸绘制草图。完成草图后,使用实体特征建模命令,如“拉伸”、“求和”、“求差”、“阵列”、“倒角”、“倒圆”、“基准平面”、“抽壳”、“孔”等命令进行实体建模,生成零件数字模型。

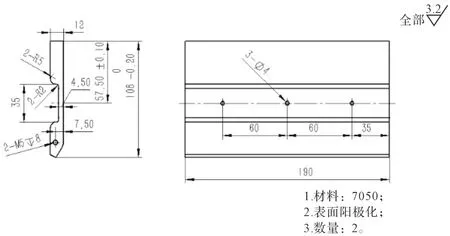

2 零件毛坯排料

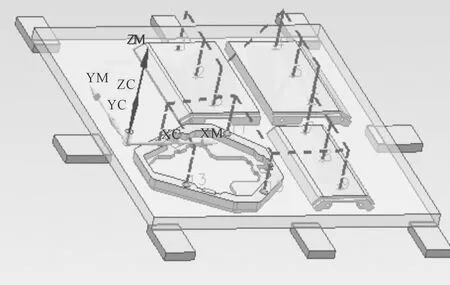

加工前对每个零件进行分析,根据图1可知,3种零件都有一个大平面且厚度均为12 mm,可以将3种零件安排在一块毛坯中进行加工,毛坯厚度根据几个零件中需要厚度最大的尺寸选择,要考虑装夹的方法、加工正反面的顺序,设置一个工艺孔或做一个直角边为基准,确定正反面的位置关系。进行排料时,为便于移动工件,需要使用电极设计模块的包容块功能,把零件放到包容块中。使用包容块功能前,选择零件,放到正视位置,点击“包容块”命令按钮,窗选零件,生成零件的包容块。打开另一个数模文件,选择零件后复制,再返回到前面的数模文件中,粘贴,出现粘贴特征对话框,按“确定”后复制的零件进入最初的零件数模中,由于复制的零件坐标系与最初零件坐标系的坐标轴方向可能不同,导致粘贴后零件的空间位置与初始零件的位置可能不同,选复制进去的零件,摆放正视位,创建包容块,这时选择加工模块“菜单”下级的“编辑”,进入“编辑”的下级菜单“移动对象”,出现移动对象对话框,在对话框中的运动处选运动方式“坐标系到坐标系”,选择移动对象时选择包容块和工件共两个对象,在移动的包容块上选“指定起始坐标系”,在包容块上选原点,注意查看ZC轴方向,使其与工件加工面垂直,确定移动件的原点和ZC轴方向后,按确定按钮。接着选“指定目标坐标系”,在原始标准包容块上选定移到原点,出现新坐标系,注意当ZC轴相同时,选择“确定”,新包容块和工件就会移动到原来的坐标系中。移动位置不对时,在移动对象的运动方式中选择“距离”或“角度”等,把包容块和工件都放到同一底面的高度处。在摆放工件位置时要考虑毛坯的形状和尺寸,还要考虑最后切割工件时选用刀具的直径尺寸,两个零件相邻边间隔尺寸最少是切割时刀具的直径尺寸。毛坯上加工位排列好后,可以删除包容块。使用上述介绍的方法,对图1中的3种四个工件(最后零件的数量是2)毛坯排料,加工工件毛坯排料如图2。

图2 加工工件毛坯排料

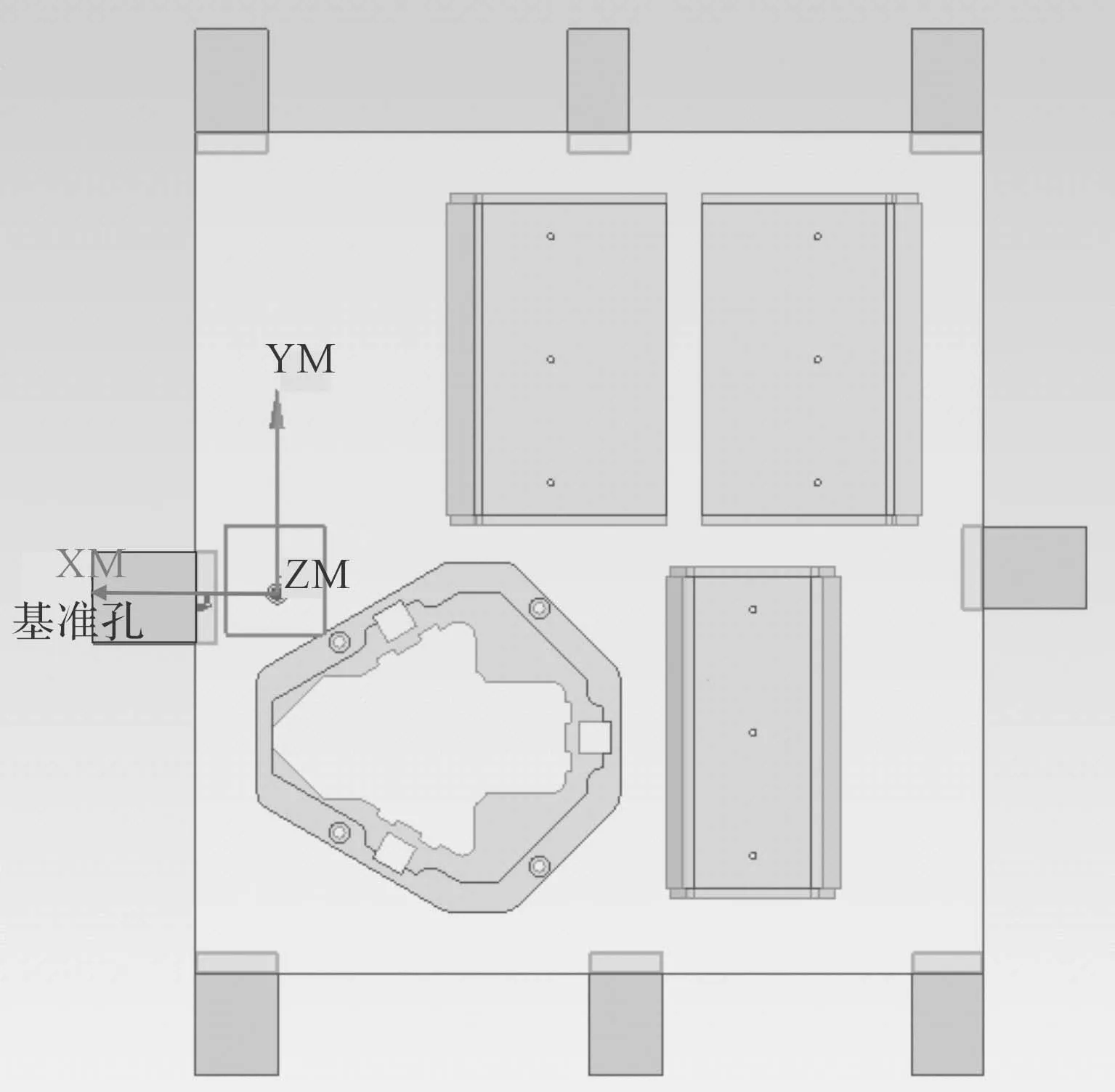

3 加工设计

3.1 正面加工

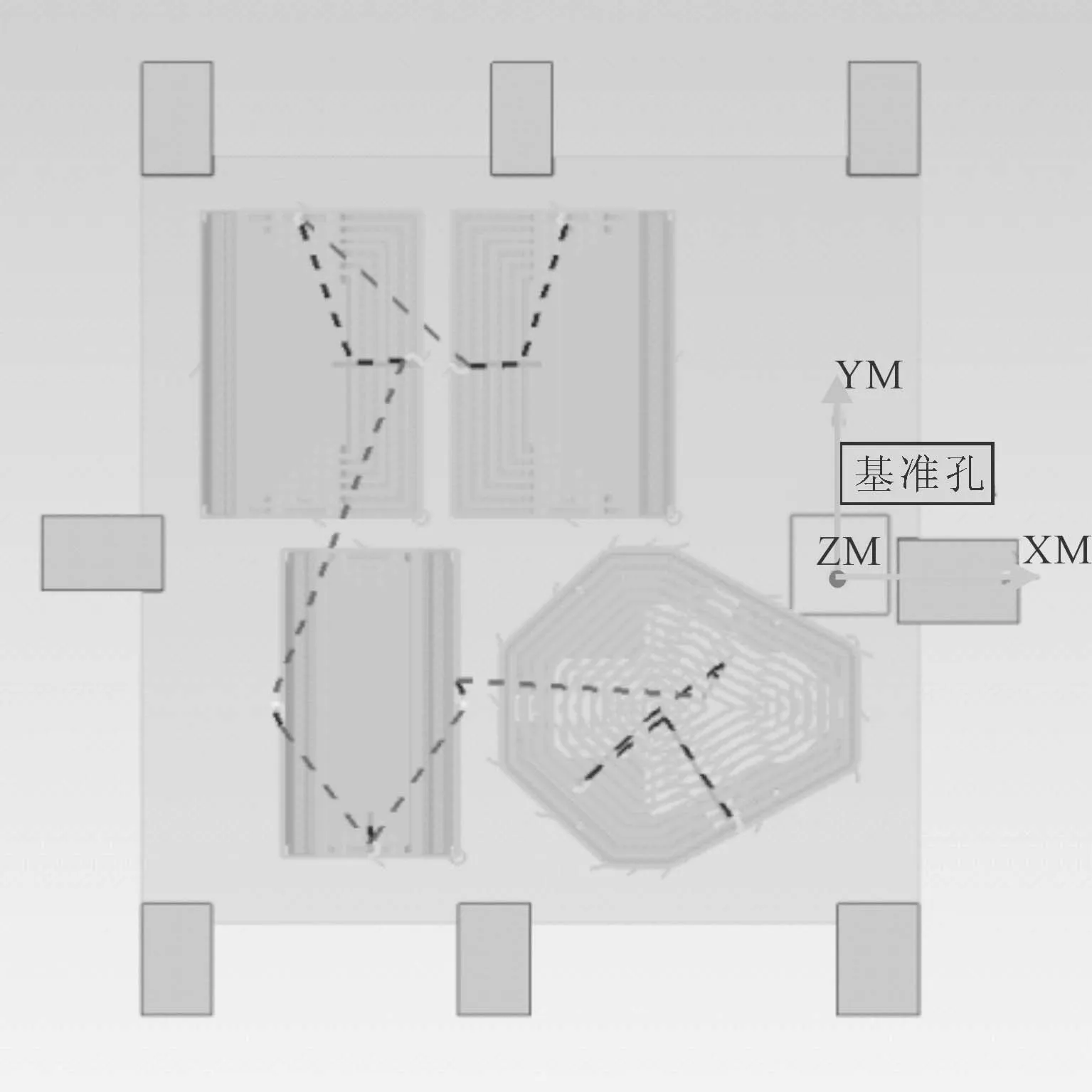

零件加工之前,首先要保证毛坯所需的厚度要求、表面粗糙度要求、平面度与平行度要求,再进行工件的内部加工。工件内部有斜面、型腔、孔、凸台,可以每个零件单独设计加工程序,也可以把多个零件相同的加工内容设置为一个加工程序。使用d12r0立铣刀设置的3个工件上斜面加工工序和型腔加工的粗加工刀路,如图3所示;再选择其他刀具,如d6r2圆鼻刀,设置曲面精加工刀路,如图4所示;使用d10r0立铣刀精加工内腔底面刀路,如图5所示。为满足表面粗糙度Ra3.2的要求,精加工时使用钨钴类硬质合金YG6X立铣刀,切削速度取250 m/min,进给速度2000 mm/min,切削深度0.5 mm。精加工斜面时使用d6r2的圆鼻刀,行距取0.15 mm就可以达到Ra3.2的要求。工件中所涉及的孔应该先加工,此面加工完需要翻面,翻面之后,孔是通孔,需要钻透,装夹很复杂,孔加工如图6所示。工件加工深度从加工到完成,应留下0.5 mm的厚度,即相邻两个表面切割时毛坯所留的连接筋厚度尺寸。毛坯平板在机床工作台面上安装好,加工开始前先要用立铣刀加工一个直边,作为工件翻面后找正安装的基准边。第一个面加工开始前,工件原点可以设置在毛坯的任何位置,只需保证零件都在毛坯上。如图3所示,编程原点设在毛坯左中部位,并不在任何工件上。

图3 斜面加工工序和型腔加工的粗加工刀路

图4曲面精加工刀路

图5 精加工内腔底面刀路

图6 孔加工

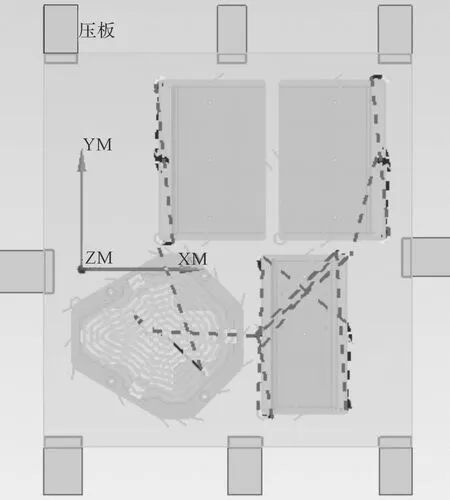

3.2 反面加工

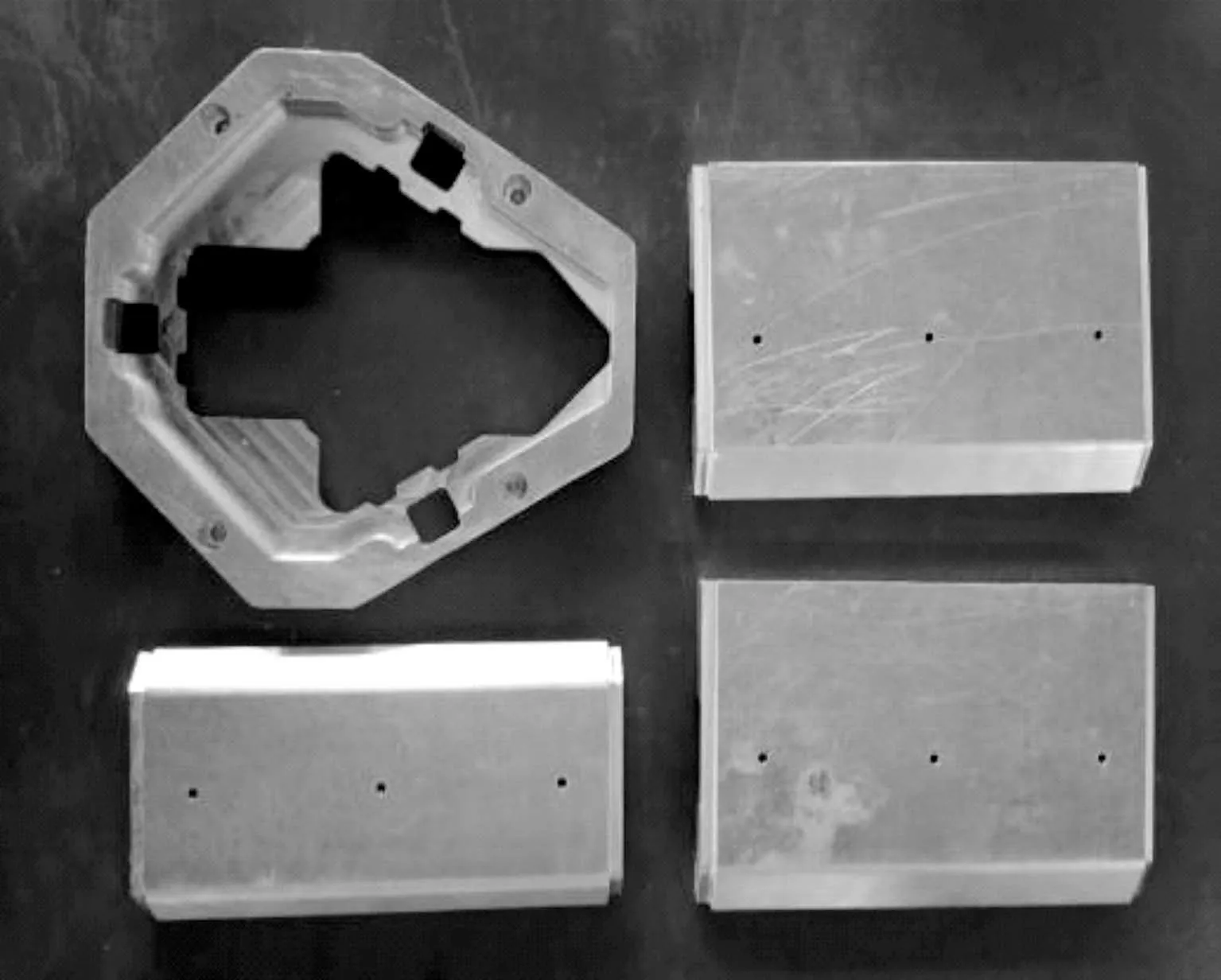

在正面的加工内容加工完成,松开零件前,在毛坯上不影响零件加工的位置加工一个工艺孔,作为零件翻面后的加工原点,如图2所示的基准孔就是加工的新原点。通常先在机床上加工工艺孔,加工时要保证孔位在铣床工作台的T型槽处,保证刀具落在T型槽中,不碰到工作台,记下此位置在原工件坐标系的坐标值。再在软件原工件坐标系位置处创建与加工孔尺寸相同的实体。工件翻面时根据左右翻面或前后翻面,注意坐标轴的方向发生变化,翻面后夹紧前要用百分表找正前面加工的直边,保证零件在工作台面上正确放置。夹紧工件后在主轴上安装端面式杠杆百分表,盘孔,找正孔中心,当主轴旋转百分表指针压着孔表面一圈表针不摆动时,可以认为主轴中心与孔中心同轴,记下当前位置X和Y的机械坐标值,输入到翻面后的工件坐标系设定指令下的X和Y处。Z向对刀时要看软件编程坐标系中ZM轴的原点在工件上表面还是下表面,如果在工件下表面,实际机床对刀时在工作台表面或工件下表面,若在工件上表面,对刀时在工件上表面。翻面加工新原点与生成的刀路轨迹如图7所示。在零件翻面后加工内容加工完,使用平面轮廓铣的工序实现铣轮廓加工,加工深度底部保留0.5 mm的连接筋板,切断刀路轨迹如图8所示。所有零件轮廓铣加工完成,卸下工件,在钳工台上分割零件,去毛刺。零件加工结果如图9所示,经测量达到尺寸精度与表面精度要求。

图9零件加工结果

4 结论

文中所述方法,加工基准是编程原点,编程原点不在工件上时,同样保证了加工精度。在数控加工中有很多零件和配合件都采用上述方法进行加工,设置安装基准,在多件加工完成后,再切削去掉安装基准。这一方法保证了加工精度,同时节约了辅助时间,提高了生成效率,特别适合不便于装夹的零件加工。