AlSi9Mg变速箱下壳低压铸造工艺模拟及优化

吴复涛 王娟 李鑫 谭建波

摘 要:为解决低压铸造过程中容易产生气孔、夹渣、缩松等问题,研究了铸造工艺参数对低压铸造AlSi9Mg变速箱下壳充型及凝固过程的影响。依据Pro/Engineer软件绘制2种不同浇注系统的变速箱下壳三维实体模型,利用ProCAST软件进行数值模拟,探讨浇注温度、铸型温度及充型压力等对AlSi9Mg变速箱下壳低压铸造时金属液充型及凝固过程的影响,以标准化正交表对实验结果进行有效分析。结果表明,较合理的工艺参数为浇注温度700 ℃、铸型温度350 ℃、充型压力45 kPa,在此工艺参数下铝合金变速箱下壳铸件缩孔、缩松缺陷体积由原来的1.537 cm3降为1.425 cm3。对AlSi9Mg变速箱下壳低压铸造工艺进行模拟研究,可为变速箱下壳低压铸造工艺的优化提供参考依据,具有实际应用价值。

关键词:铸造工艺与设备;低压铸造;ProCAST;数值模拟;变速箱下壳;工艺优化

中图分类号:TG249.2;TP311 文献标识码:A

doi:10.7535/hbkd.2021yx03013

Simulation and optimization of low pressure casting process for AlSi9Mg gearbox shell

WU Futao1,2, WANG Juan3, LI Xin3, TAN Jianbo1,2

(1.School of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang,Hebei 050018,China;

2.Hebei Key Laboratory of Material Near-net Forming Technology,Shijiazhuang,Hebei 050018,China;

3.Tangshan Caofeidian Jidong Equipment Mechanical Foundry Company Limited,Tangshan,Hebei 063200,China)

Abstract:In order to solve the problems of porosity,slag inclusion,shrinkage porosity,etc.,the influence of low pressure casting process parameters on filling and solidification of the AlSi9Mg gearbox shell was studied.Two different gating systems of the three-dimensional solid model were drawn with Pro/Engineer software,and the influence of pouring temperature,mold temperature and filling pressure on the alloy filling and solidification process during low pressure casting of the AlSi9Mg gearbox shell were studied through the method of numerical simulation using ProCAST software.Based on the experimental results,effective analysis was conducted with orthogonal test table.The result shows that the reasonable process parameters are as follows:Pouring temperature 700 ℃,mold temperature 350 ℃ and filling pressure 45 kPa,and under these process parameters,the defect volume of shrinkage pore of the casting is reduced from 1.537 cm3 to 1.425 cm3.The research on simulation and optimization of low-pressure casting process of AlSi9Mg gearbox lower shell can provide reference for optimization of low-pressure casting process of gearbox lower shell,and has practical application value.

Keywords:

casting process and equipment;low pressure casting;ProCAST;numerical simulation;gearbox shell;process optimization

汽車工业正向轻合金铸件方向加速发展,这也是减轻汽车质量效果最好的办法[1-5]。AlSi9Mg合金具有强度高、密度低、热膨胀系数小、热稳定性高等优点,广泛用于汽车、航空、航天、机械、热能工程等领域[6-11]。变速箱是汽车传动系统的重要保护装置,承担内部零件安装、润滑及散热等多项功能,属于形状复杂的薄壁大尺寸铸件[12-15]。人们在变速箱壳体模拟及工艺方面进行了一些探索,尤其是在利用数值模拟分析不同工艺参数对铸件缺陷的影响方面[16-20]。AlSi9Mg变速箱下壳为箱体类铸件,质量要求高,但在低压铸造过程中容易产生气孔、夹渣、缩松等缺陷。为此,笔者采用ProCAST模拟软件,研究了内浇口数量、浇注温度、充型压力、铸型预热温度等对充型及凝固过程的影响。

1 铸件材料的化学成分与结构模型

1.1 化学成分

AlSi9Mg合金具有良好的铸造性能,铸件具有较强的耐腐蚀性,铸造收缩率小,还有较好的机械加工性能,可铸造形状复杂的薄壁铸件,同时铸件还能承受较大载荷,其化学成分及质量分数见表1。

1.2 结构模型

研究过程中采用Pro/Engineer软件进行三维建模,变速箱下壳铸件形状复杂,外形尺寸为400 mm×220 mm×190 mm,铸件平均壁厚8 mm。铸件外形三维实体尺寸如图1所示。

2 浇注系统设计

采用合理的浇注系统可使充型平稳,减少飞溅、冲击和涡流的产生,保证铸件质量,简化模具。浇注系统设为底注式,有利于流动稳定,防止氧化夹杂;此外,将内浇道设计在热节较大的铸件侧壁、侧壁肋与底座连接区域,可充分发挥内浇道对铸件的补缩作用。浇注系统内浇道横截面积设计可参考公式:

Ag=Wρvt。(1)

式中:Ag为内浇道截面积,cm2;v为内浇道出口线速度,v≤15 /s时金属液可平稳充型;ρ为合金质量密度,g/cm3;W为铸件质量,g;t为充型时间,s,t=hv升(h为型腔高度,cm;v升 =1~6 cm/s)。

经计算,内浇道横截面积为29 cm2,在此基础上设计2种不同的浇注系统,其中4个内浇道设计方案中每个内浇道的横截面积为7.25 cm2,6个内浇道设计方案中每个内浇道横截面积为5 cm2。2种浇注系统内浇道的具体位置分布分别如图2—图5所示。

3 數值模拟及工艺优化

浇注系统绘制完成后,将浇注系统与底座组合砂芯、出油孔砂芯与铸件进行装配,如图6所示。利用ProCAST软件划分出合适的网格步长,获取真实有效的仿真结果。划分网格时需选择合适的工具对几何体进行修改,在Mesh页面可以自动检测导入图形的形状以及检测模型可能存在的几何缺陷,并对该缺陷进行全面修复。模具网格步长和芯子网格步长设置为8 mm,铸件网格步长设置为4 mm,获得面网格161 052个,体网格2 929 238个。在前处理时,设置铸件材料为AlSi9Mg,砂芯材料为硅砂,模具材料为H13。低压铸造铸件为铝合金,其金属铸型温度参考范围为250~320 ℃,若设计为较复杂的薄壁铸件,可在参考范围上适当提高,模拟时铸型温度最高取350 ℃。金属和金属之间的换热系数为2 000 W/(m2·K),金属和砂型之间的换热系数为500 W/(m2·K)。依次设置重力加速度、边界条件、浇注温度、压力曲线、充型压力、充型速度及冷却条件等参数,所有参数设置完成后即可进行数值模拟。

3.1 金属液充型和凝固过程的模拟和分析

在前处理过程,设计合理的工艺参数可以保障铸件产品的质量[22-23]。在其他工艺参数相同的情况下,设置浇注温度为700 ℃,铸型预热温度为320 ℃,充型压力为45 kPa。设定完成后,使用ProCast软件分别对2种不同浇注系统进行仿真数值模拟,研究变速箱下壳低压铸造金属液充型过程和凝固温度场的变化情况。4个内浇道充型过程如图7所示。金属液在填充浇注系统时充型平稳,有利于气体排出型腔。当进入铸型型腔时,金属液在充型压力推动下直接从4个内浇道同时向铸件底部及侧壁周围填充,如图7b)所示,金属液前沿液面起伏较大,充型不平稳,不同方向金属液在铸型中互相冲击,造成卷气和氧化物夹杂。充型后期4 个内浇道横截面积较大,充型阻力小,利于金属液充型,且金属液面起伏减小,充型逐渐平稳,有利于铸件后期的凝固和补缩,从而减少了铸造缺陷。

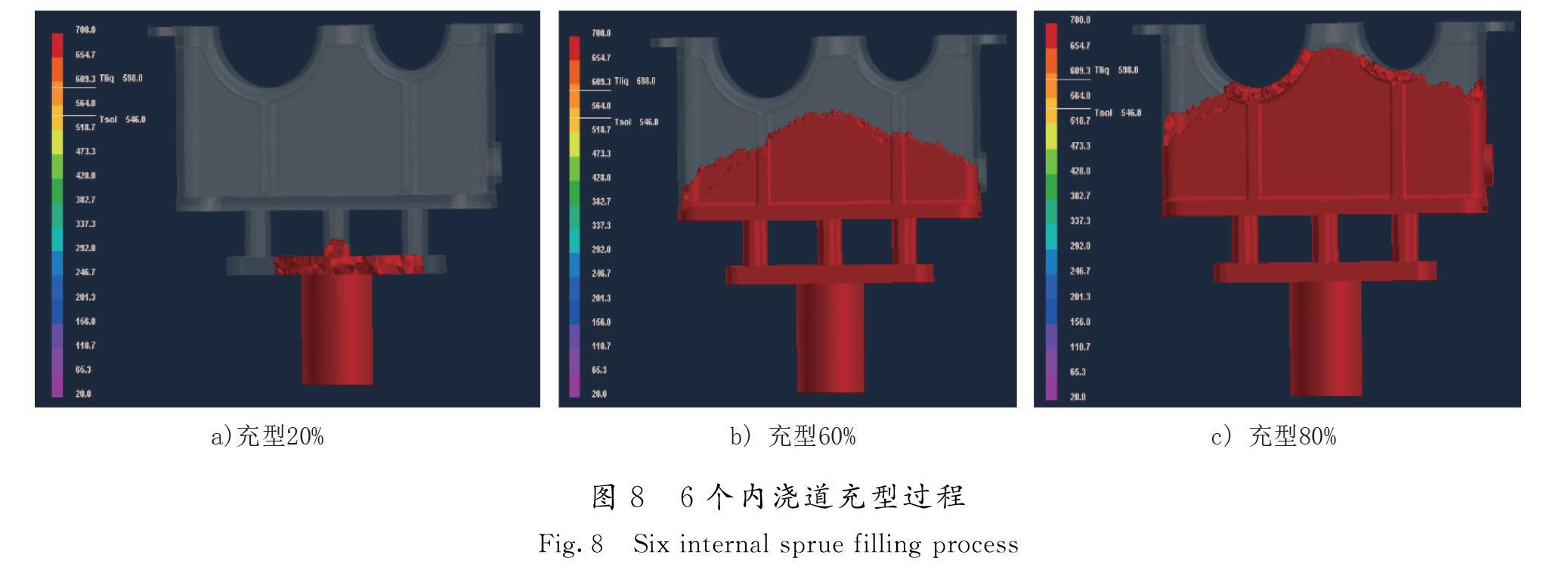

6个内浇道充型过程如图8所示,其充型过程与4个内浇道充型过程相似。但充型初期,在总充型压力相同的情况下,6个内浇道设计方案平均每个内浇道的分压力相对4个内浇道要小,且6个内浇道横截面积较小,充型阻力较大,使充型比4个内浇道要平稳些。当金属液充型80%以后,对比图7c)和图8c)可知,6个内浇道的充型平稳性降低,并以这种不平稳状态充满铸型型腔。

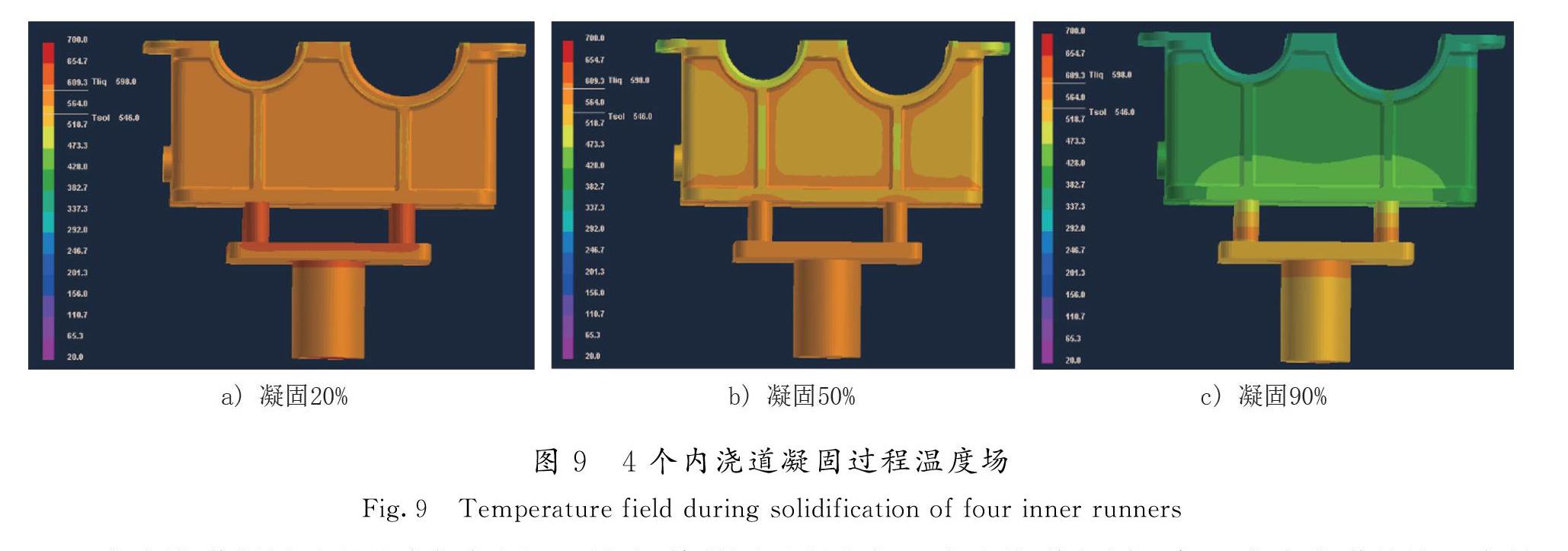

4个内浇道凝固过程温度场如图9所示。观察金属液填充满铸型型腔后的凝固过程发现,在铸件顶部、侧壁肋、侧壁中心区域,由于壁厚较薄,温度降低较快,而铸件底部和顶部部分的铸件壁厚较厚,温度降低较慢,不利于实现顺序凝固,因此在壁厚较薄的侧壁区域容易产生缩孔缩松缺陷。

6个内浇道凝固过程温度场如图10所示,其凝固过程也与4个内浇道相同。但6个内浇道的浇口半径比4个内浇道小,在相同充型压力作用下,铸件凝固时浇注系统所起的补缩作用要小。对比图9 c)和图10 c)可知,6个内浇道的顺序凝固倾向较4个内浇道差,所以6个内浇道铸件的缩孔缩松缺陷体积较大。

把2种浇注系统设计方案的缩孔体积进行比较可知缺陷体积的大小,进而判断2种浇注方案的铸件质量。4个内浇道缩孔缩松体积见图11,6个内浇道的缩孔缩松体积见图12。由图11和图12可知,4个内浇道的缩孔缩松体积为1.603 cm3,6个内浇道的缩孔缩松体积为1.872 cm3。

综上可知:2种设计方案均能充满铸型,6个内浇道设计方案在充型初期较4个内浇道要平稳,但充型后期的平稳性则较差;6个内浇道横截面积较小,金属液充型时受到的阻力较大,因此阻碍浇注系统对铸件的补缩程度更大,铸件缩孔缩松体积较大;相反,4个内浇道的截面积较大,且后期充型平稳,对铸件补缩效果更好,有利于减少铸件缺陷。对比可知,4个内浇道的设计方案更好,在此基础上进行正交试验,选取最佳浇注工艺参数。

3.2 正交试验分析

正交试验因素水平表见表2, 9组水平试验的缩孔缩松体积见表3。

3.2.1 极差分析

根据各影响因素在不同水平平均值的最大值和最小值之差,检验各影响因素与水平对应的影响关系,确定各因素的优化水平组合。极差越大,表示该因素在试验范围内的数值变化对试验指标数值的变化影响越大。由表3可以计算各影响因素的K(因素水平指标之和)、K-(三因素K的平均值)和极差R值,依据R值大小得出各影响因素对试验结果的影响主次顺序,极差分析结果见表4。

由R值大小可知:铸型温度>充型压力>浇注温度,所以各影响因素对铸件质量的主次影响顺序为铸型温度>充型压力>浇注温度。对比各组试验可知,缺陷最少的组合为编号第9组的试验。

3.2.2 方差分析

为确保分析结果的准确性,进行方差分析,正交试验模拟结果方差和显著性分析见表5。

由表5各因素对试验结果的差异性可知:不同浇注温度和充型压力对试验结果的影响不显著(P>0.05呈不显著性,浇注温度P值为0.940,充型壓力P值为0.783);铸型温度对本实验结果有显著性影响(P<0.05呈显著性,铸型温度P值为0.002);偏Eta方值的大小顺序为铸型温度>充型压力>浇注温度,与极差分析相同。因此各因素对铸件影响的主次顺序为铸型温度>充型压力>浇注温度。

综上得到最优工艺参数如下:浇注温度为700 ℃,铸型温度为350 ℃,充型压力为45 kPa。对此工艺参数进行模拟,得到缩孔缩松缺陷体积为1.425 cm3,与正交试验第9组相比,两者铸型温度和充型压力相同,而浇注温度不同,符合显著性分析结果中浇注温度对铸件影响的不显著性。此外,最优工艺参数的缩孔缩松缺陷体积为1.425 cm3,小于第9组试验的缺陷体积(1.537 cm3)。所以最优工艺参数为浇注温度700 ℃,铸型温度350 ℃,充型压力45 kPa。

4 结 语

1)利用ProCAST软件,分别对4个和6个内浇道的设计方案进行了数值模拟,对其充型、凝固过程和缩孔缩松缺陷体积的大小进行比较,得出4个内浇道的设计方案比较好。

2)4个内浇道设计方案中,影响试验的主次因素顺序为铸型温度>充型压力>浇注温度,铸型温度对试验结果有显著性影响。

3)浇注温度为700 ℃、铸型温度为350 ℃、充型压力为45 kPa时,变速箱下壳铸件缩孔缩松缺陷体积最小,为1.425 cm3。

4) 本研究针对内浇道截面积对变速箱下壳低压铸造充型过程及缩孔缩松的影响进行了相关探讨,但研究得还不够细致,物性参数的选用也不够精确,对模拟结果会产生一定的影响,未来将在此方面进行更为深入的研究。

参考文献/References:

[1] GUO Shijie,XU Yi,HAN Yi,et al.Near net shape casting process for producing high strength 6xxx aluminum alloy automobile suspension parts[J].Transactions of Nonferrous Metals Society of China,2014,24(7):2393-2400.

[2] 于文涛,张思祥.基于神经网络的铝合金汽车轮毂低压铸造工艺优化[J].热加工工艺,2020,49(3):89-95.

YU Wentao,ZHANG Sixiang.Optimization of low pressure casting process for aluminum alloy automobile wheel hub based on neural network[J].Hot Working Technology,2020,49(3):89-95.

[3] 于锁清,刘鹏,张莉萍,等.变速箱壳体压铸过程模拟[J].轻工科技,2015,31(6):40-41.

[4] SUI Dashan,CUI Zhenshan,CUI Rong,et al.Effect of cooling process on porosity in the aluminum alloy automotive wheel during low-pressure die casting[J].International Journal of Metalcasting,2016,10(1):32-42.

[5] 胡溧,唐森泉,杨啟梁,等.某重型商用车变速箱壳体轻量化研究[J].机械传动,2020,44(4):26-31.

HU Li,TANG Senquan,YANG Qiliang,et al.Research on the lightweight of the gearbox housing of a heavy commercial vehicle[J].Mechanical Transmission,2020,44(4):26-31.

[6] 赵见知,韩旭,顾登禹.基于CAE技术的铝合金变速箱箱体铸造工艺设计[J].热加工工艺,2017,46(3):97-100.

ZHAO Jianzhi,HAN Xu,GU Dengyu.The casting process design of aluminum alloy gearbox case based on CAE technology[J].Hot Working Technology,2017,46(3):97-100.

[7] 曹风江,谭建波,李文革,等.高锌铝合金的研究进展与应用概况[J].河北工业科技,2006,23(6):381-384.

CAO Fengjiang,TAN Jianbo,LI Wenge,et al.Research progress and application of high-zinc aluminum alloy[J].Hebei Journal of Indus-trial Science and Technology,2006,23(6):381-384.

[8] 冯清梅.振动参数对消失模铸造AlSi9Mg合金组织及性能影响研究[D].石家庄:河北科技大学,2013.

FENG Qingmei.Research on the Influence of Vibration Parameters on the Structure and Properties of Lost Foamcasting AlSi9Mg Alloy[D].Shijiazhuang:Hebei University of Science and Technology,2013.

[9] 李占佳,杜林奇,任传斌,等.低压铸造AlSi9Cu1Mg-T6合金組织性能分析[J].科技创新与应用,2019(34):25-29.

[10]张明珠,程云,胡光山,等.低压铸造铝合金后副车架的组织与性能[J].特种铸造及有色合金,2019,39(3):283-286.

ZHANG Mingzhu,CHENG Yun,HU Guangshan,et al.The structure and properties of the low-pressurecasting aluminum alloy rear subframe[J].Special Casting & Nonferrous Alloys,2019,39(3):283-286.

[11]殷荣幸,李东升.高速铁路用铝合金棘轮低压铸造缺陷分析及控制[J].轻金属,2018(9):53-57.

YIN Rongxing,LI Dongsheng.Defect analysis and control of low pressure casting of aluminum alloy ratchet for high-speed railway[J].Light Metal,2018(9):53-57.

[12]于波,余凤丹.六档自动变速箱差速器壳体铸造工艺研究[J].铸造技术,2013,34(3):375-377.

YU Bo,YU Fengdan.Study on the casting process of the six-speed automatic transmission differential case[J].Casting Technology,2013,34(3) :375-377.

[13]崔兰芳,李洪,周洪涛.压铸铝合金变速箱壳体应力热裂分析[J].铸造,2016,65(8):795-797.

CUI Lanfang,LI Hong,ZHOU Hongtao.Analysis of stress and hot cracking of die-cast aluminum alloy gearbox case[J].Casting,2016,65(8):795-797.

[14]吴友坤,程兆虎,孙成涛.变速箱壳体气孔原因分析及工艺改进[J].现代铸铁,2020,40(1):39-41.

WU Youkun,CHENG Zhaohu,SUN Chengtao.Cause analysis of air holes in gearbox housing and process improvement[J].Modern Cast Iron,2020,40(1):39-41.

[15]周海军,陆建成,伍世添,等.变速箱壳体压铸工艺分析及缺陷改善[J].特种铸造及有色合金,2019,39(11):1216-1219.

ZHOU Haijun,LU Jiancheng,WU Shitian,et al.Analysis of die casting process and defect improvement of gearbox case[J].Special Casting & Nonferrous Alloys,2019,39(11):1216-1219.

[16]刘祥,任飞,胡文平,等.AlSi9Cu3铝合金变速箱外壳高压铸造模拟分析[J].铸造技术,2018,39(6):1243-1247.

LIU Xiang,REN Fei,HU Wenping,et al.Simulation analysis of high pressure casting of AlSi9Cu3 aluminum alloy gearbox housing[J].Casting Technology,2018,39(6):1243-1247.

[17]孙志娟,李小飞,李宝栋.基于ANSYS的变速箱后体铸件应力场有限元模拟[J].热加工工艺,2019,48(15):85-87.

SUN Zhijuan,LI Xiaofei,LI Baodong.Finite element simulation of stress field of gearbox rear body casting based on ANSYS[J].Hot Working Technology,2019,48(15):85-87.

[18]王群,孙占春,范云波.铝合金箱体低压铸造数值模拟及其优化设计[J].特种铸造及有色合金,2017,37(3):284-287.

WANG Qun,SUN Zhanchun,FAN Yunbo.Numerical simulation and optimization design of low-pressure casting of aluminum alloy box[J].Special Casting & Nonferrous Alloys,2017,37(3):284-287.

[19]倪利勇,刘鹏.铝合金变速箱壳体压铸工艺的数值模拟及生产[J].特种铸造及有色合金,2015,35(7):702-704.

NI Liyong,LIU Peng.Numerical simulation and production of die casting process for aluminum alloy gearbox housing[J].Special Casting & Nonferrous Alloys,2015,35(7):702-704.

[20]孙冬恩,程和法,周宏伟,等.低压铸造铝合金轮毂的数值模拟及工艺优化[J].特种铸造及有色合金,2020,40(7):763-767.

SUN Dongen,CHENG Hefa,ZHOU Hongwei,et al.Numerical simulation and process optimization of low pressure casting aluminum alloy wheels[J].Special Casting & Nonferrous Alloys,2020,40(7):763-767.