织物表面导电线路喷射打印中微滴关键参数的视觉测量

徐 晋, 杨鹏程, 肖 渊, 胥光申

(西安工程大学 机电工程学院, 陕西 西安 710048)

智能纺织品是将传统纺织品与电子信息技术相结合的新型产品[1]。如何制备传统纺织品和电子器件连接的导电线路,是人们研究的焦点问题[2]。目前,主要是使用植入式制造方法(导电纤维柔韧性要求高)和油墨印刷式制造方法(要求油墨材料质量高)。织物表面微细导电线路喷射打印化学沉积成形方法是一种新型的导电线路成形方法[3]。喷射过程中,微滴的几何形态和到达织物表面的撞击速度对后续其在织物表面沉积形成的导线质量有着重要的影响[4]。

在微滴撞击织物表面铺展沉积过程中,微滴的形态特征及变化过程可以用铺展沉积特征参数来表示[5]。微滴的直径越大,沉积在织物上的最大铺展因子越大,达到最大铺展因子所需要的时间越长;在一定范围内,微滴到达织物表面的撞击初速度越大,微滴沉积在织物上的最大沉积铺展因子越大,达到最大沉积铺展因子所需要的时间越短,微滴达到平衡状态时撞击速度对微滴的沉积铺展因子影响较小。圆度反映微滴的均匀程度,微滴的圆度系数越接近1,说明喷出微滴的均匀程度越好,在织物表面的铺展性越好;只有当各个参数协调匹配时,在织物表面上才能精确沉积良好的导电线路。因此,对于喷射过程中微滴速度和几何参数的检测就显得至关重要。

对于微滴形态的检测,杨观等[6]通过微熔滴图像预处理及关键参数测量算法,将检测系统应用于均匀液滴喷射成形过程中,得到了微熔滴直径与激振频率、喷射速度与喷射压强、偏转距离与充电电压之间的关系。由于织物表面印刷电路的喷射材料为金属盐溶液(硝酸银溶液和抗坏血酸),喷射过程中溶液的形状不固定,目前大都是通过对微滴和标尺的拍摄直接测得微滴的直径再计算其他参数,这种直接的测量方法操作简单,但是存在测量自动化程度低等缺陷。

视觉测量技术具有实时性、灵活性和高可靠性等优点,但因为测量过程采用高速相机,导致成本较高。本文将视觉测量与微滴喷射技术相结合,利用工业高速相机对微滴喷射过程进行拍摄,提取微滴特征和微滴图像轮廓,从而获得微滴面积、直径、圆度参数,根据2帧图像间的位移量计算得到微滴的瞬时速度。

1 微滴关键参数的测量

1.1 微滴图像采集

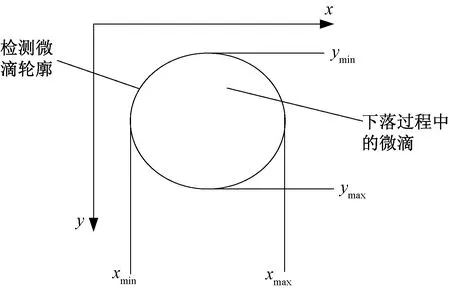

利用视觉测量织物表面微滴的几何形态,通过高速相机对微滴图像进行拍摄,对微滴喷射过程进行实时监控和数据采集(见图1)。

图1 微滴图像采集示意图Fig.1 Schematic diagram of droplet image acquisition

1.2 微滴检测与图像阈值分割

利用图1所采集的微滴图像,将其传输到计算机中,对微滴图像进行预处理、图像边缘特征检测操作,从而得到微滴的面积、速度、圆度等几何信息。

微滴检测选用背景差法[7]。采集连续图像序列的前k帧,记为:F1(x,y),F2(x,y),……,Fk(x,y)。选用图像序列前k帧的均值为图像的背景[8],记为Bk(x,y):

(1)

则图像序列第k帧与背景差分后得到的图像为

Ak(x,y)=Fk(x,y)-Bk(x,y)

(2)

式中,Ak(x,y)为分离后得到的第k帧图像。

微滴图像检测可以通过设置阈值T来确定该点像素是属于检测目标还是属于背景。如果像素值的变化大于或等于T,则属于检测目标;如果图像像素值的变化小于T,则属于背景。可以得到运动目标的近似边缘[9-10]:

(3)

式(3)中阈值T可利用最大类间方差法(OTSU)[11]求得。假设阈值T将图像分成2类c1和c2(目标和背景),c1类的灰度范围为[T,L-1],c2类的灰度范围为[0,T]。设σB2(T)表示图像灰度直方图中阈值为T时c1和c2的类间方差,最优阈值可以通过求σB2(T)的最大值而得到,即:

(4)

则最大类间方差计算公式为

(5)

式中:μ为图像的平均灰度值;μ1为c1类的平均灰度值;μ2为c2类的平均灰度值;ω1为c1类占整幅图的比例;ω2为c2类占整幅图的比例。

根据式(5),σB2(T)在[0,L-1]范围内取得最大值的T值就是图像分割的最优阈值。

1.3 微滴边缘轮廓提取

微滴图像进行分割后就可以得到目标图像和背景图像的二值图,然后利用最优的阶梯型边缘检测算法[12]提取液滴边缘轮廓,处理过程如图2所示。

图2 Canny边缘检测流程图Fig.2 Canny edge detection flowchart

Canny算子[13]属于适中的算子,既可以抑制噪声,也可以边缘定位,对于真正的弱边缘可以有效检测出来,对微滴轮廓的检测效果较好。检测时需要设置Vmin和Vmax2个阈值。当微滴图像的灰度梯度高于Vmax时,将其视为微滴的真实边界,微滴图像的灰度梯度低于Vmin时将被丢弃。如果介于二者之间,则取决于该点是否与真实边界点相连。如果是,则视为边界点;如果没有,就丢弃。

1.4 微滴面积及直径计算

根据Canny边缘检测算子对微滴边缘轮廓检测。根据检测的微滴边缘,可以算出单个微滴包围的像素点数目。计算示意图如图3所示。

图3 微滴面积计算示意图Fig.3 Schematic diagram of droplet area calculation

微滴面积包围的像素点个数为

(6)

式中:ymin为液滴轮廓最高点像素位置;ymax为液滴轮廓最低点像素位置;xmin为液滴轮廓最左侧像素点位置;xmax为液滴轮廓最右侧像素点位置。

根据式(6)可以计算包围图形的面积,根据单个微滴包围的像素的个数可以算出单个微滴的面积A,得到微滴的直径:

(7)

1.5 微滴圆度计算

利用微滴周长和面积的关系来反映微滴的圆度,已知目标微滴的面积为S,周长为L,则微滴的圆度r为

(8)

目标微滴的圆形程度越好,圆度r值越接近1。

1.6 微滴速度计算

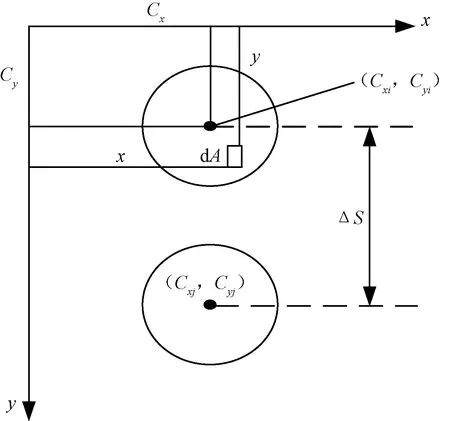

利用微滴喷射过程中重心位置的位移量和图像的帧间时间差来计算微滴的速度,如图4所示,计算微滴每一帧的重心位置(Cx,Cy):

(9)

式中:Cx为微滴重心的横坐标;Cy为微滴重心的纵坐标;A为单个微滴面积的像素数,将一个像素看成一个dA。

图4 微滴下落速度计算示意图Fig.4 Schematic diagram of droplet falling speed calculation

根据微滴下落过程中重心坐标的变化量可以计算出微滴在一定时间内的位移量:

(10)

式中:Cyj和Cyi分别表示第j帧和第i帧重心的纵坐标;Cxj和Cxi分别表示第j帧和第i帧重心的横坐标。

由此可以计算出微滴的平均速度[14]:

(11)

式中,t1、t2分别为第j帧和第i帧的时间。

微滴的撞击初速度影响微滴沉积在斜纹织物上的铺展半径,因为实验所采用的是高速相机,曝光时间精度可达105级,可将微滴到达织物表面前的每帧之间的速度计算出来,然后通过多项式拟合得到微滴到达织物表面的撞击速度。

2 实验方案和结果分析

2.1 实验方案

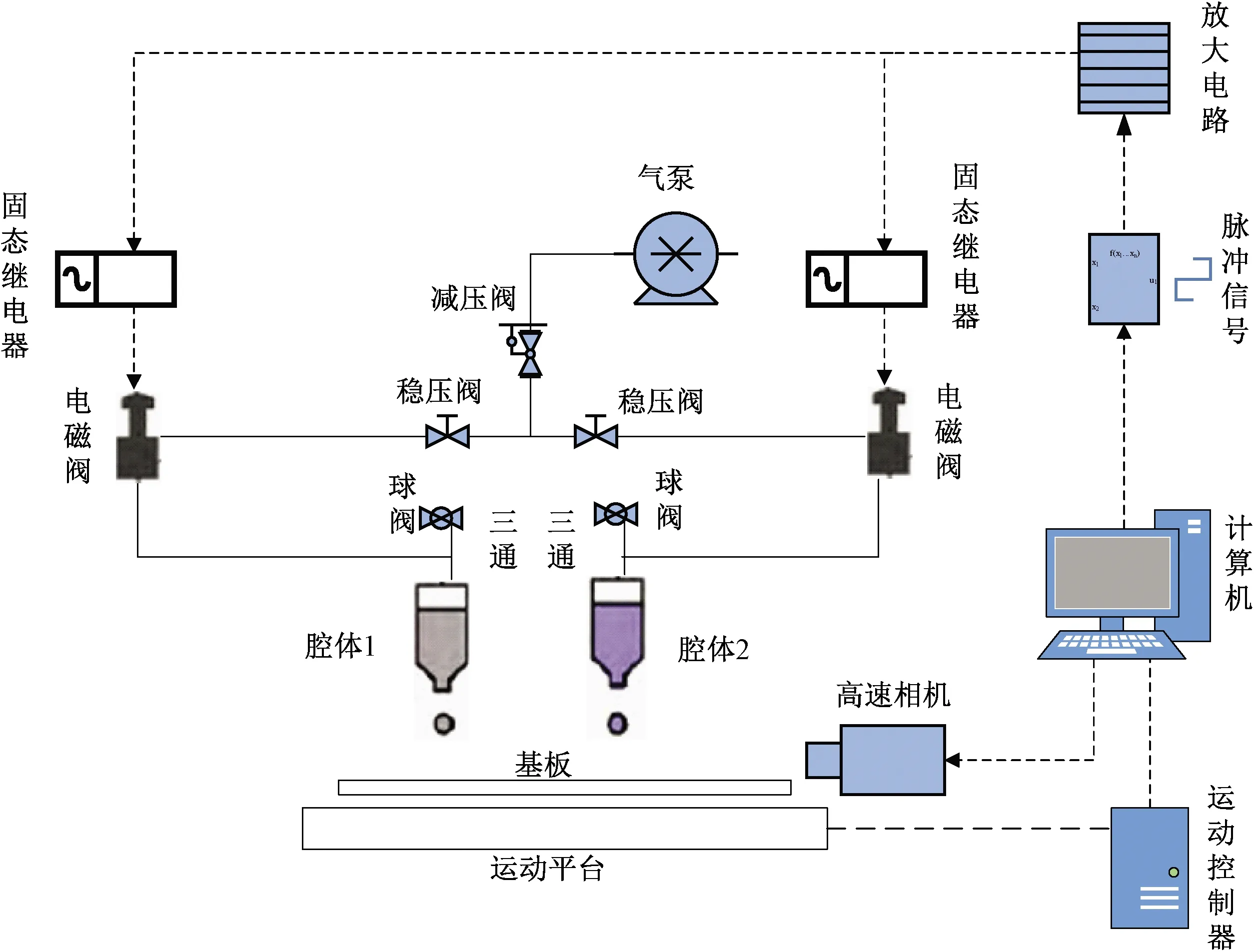

实验装置采用的是课题组设计的气动式双喷头微滴按需喷射系统,示意图见图5。实验参数:喷射材料是质量分数为50.25%的AgNO3溶液;喷嘴直径为100 μm;脉冲宽度为3.54 ms;喷射频率为1 Hz;供气压力为75 kPa。气压驱动式液滴喷射的原理是通过电磁阀的通断使压缩气体在腔内产生瞬时压力脉冲,驱动腔内液体从腔内喷嘴喷出,形成均匀的液滴。通过高速相机对液滴喷射过程进行采集,图像采集卡将微滴图像信息实时传输至计算机内存进行显示、存储;图像检测系统采用多种算法对图像信息进行处理,计算出液滴的几何尺寸、撞击速度和圆度。

图5 微滴检测系统示意图Fig.5 Schematic diagram of droplet detection system

2.2 实验结果分析

2.2.1 微滴检测结果

图6 背景差法检测微滴结果图Fig.6 Result of droplet detection by background difference method.(a)Background image; (b)Target area image; (c)Threshold segmentation image

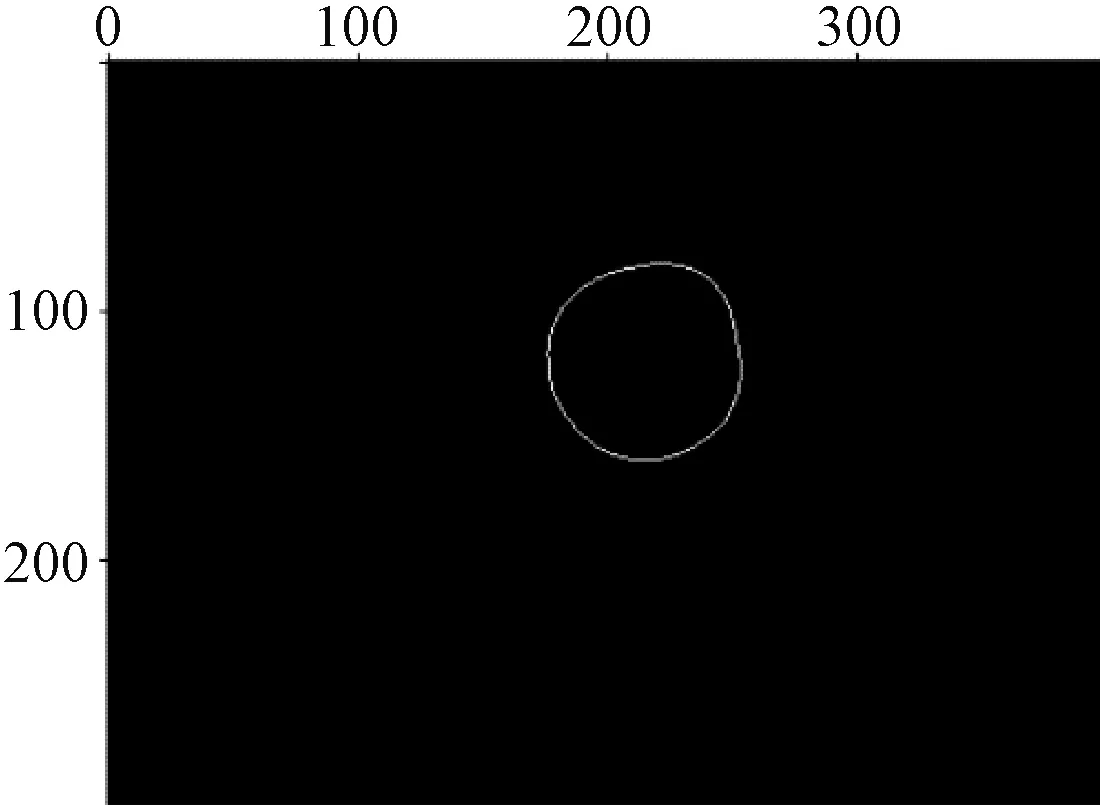

微滴边缘检测采用的是Canny边缘检测算子,在高斯平滑的基础上,对图像水平方向和垂直方向分别使用2×2的卷积核进行卷积来确定梯度幅值,需要设置2个阈值:Vmin和Vmax分别为300和445。得到微滴的边缘图像如图7所示。

图7 微滴边缘检测结果图Fig.7 Droplet edge detection result graph

2.2.2 微滴速度计算结果分析

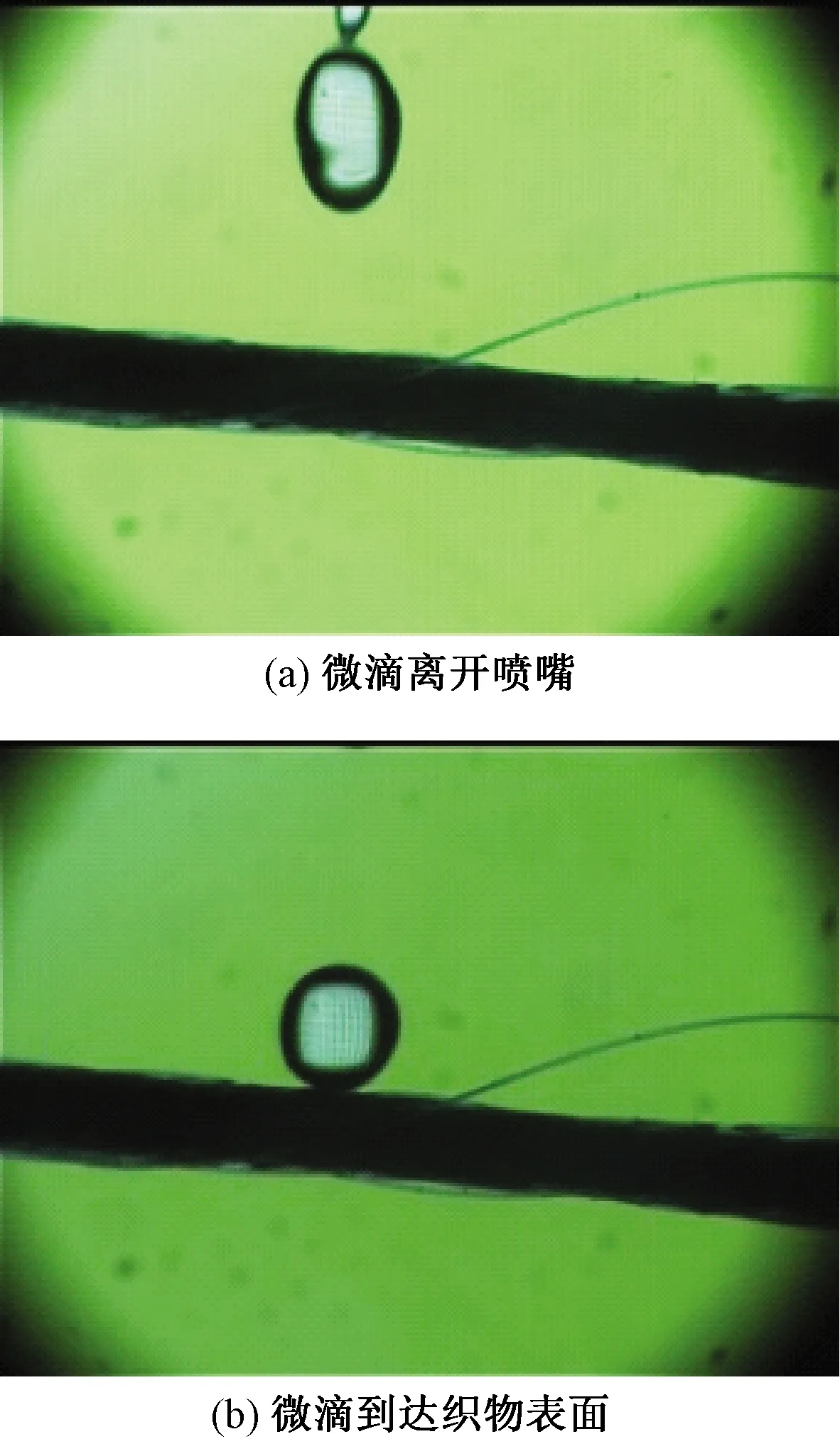

对于微滴下落的平均速度可以用2帧图像的移动位移来计算。图8示出采集的喷射微滴刚脱落的图像和到达织物表面的图像。相机的最高帧速为1.50×105帧/s,则微滴每帧经过的时间为1/(1.50×105) s,根据图8(a)(t=0 s)和图8(b)(t=0.19 ms),用式(11)计算得到微滴在此时间间隔内的平均速度为1.60 m/s。

图8 微滴下落图Fig.8 Droplet drop diagram. (a) Droplet leaving nozzle; (b)Droplet reaching fabric surface

影响织物表面导电线路质量的是微滴到达织物表面的撞击速度,可将微滴到达织物表面前的每帧之间的速度计算出来,然后通过多项式拟合得到微滴到达织物表面的撞击速度。如图9所示,第60帧速度出现突变,是因为微滴喷射成形过程的主要经历液柱伸长、液柱缩颈断裂、微滴脱落和剩余射流缩回腔体4个阶段[5];第84~85帧速度突变是因为微滴第84帧已经接触到织物表面,微滴和织物表面撞击收缩。后续第85~86帧的速度代表了微滴到达织物表面的撞击速度,大小为1.93 m/s。

图9 微滴下落过程的速度变化Fig.9 Speed change of droplet falling process

单个像素的尺寸可以通过高速相机拍摄标准刻度尺的方法来测量,如图10所示,由标准刻度和像素距离的比值可以得到相机单个像素点的长度为3.13 μm。

图10 像素尺寸和实际尺寸转换示意图Fig.10 Schematic diagram of pixel size and actual size conversion

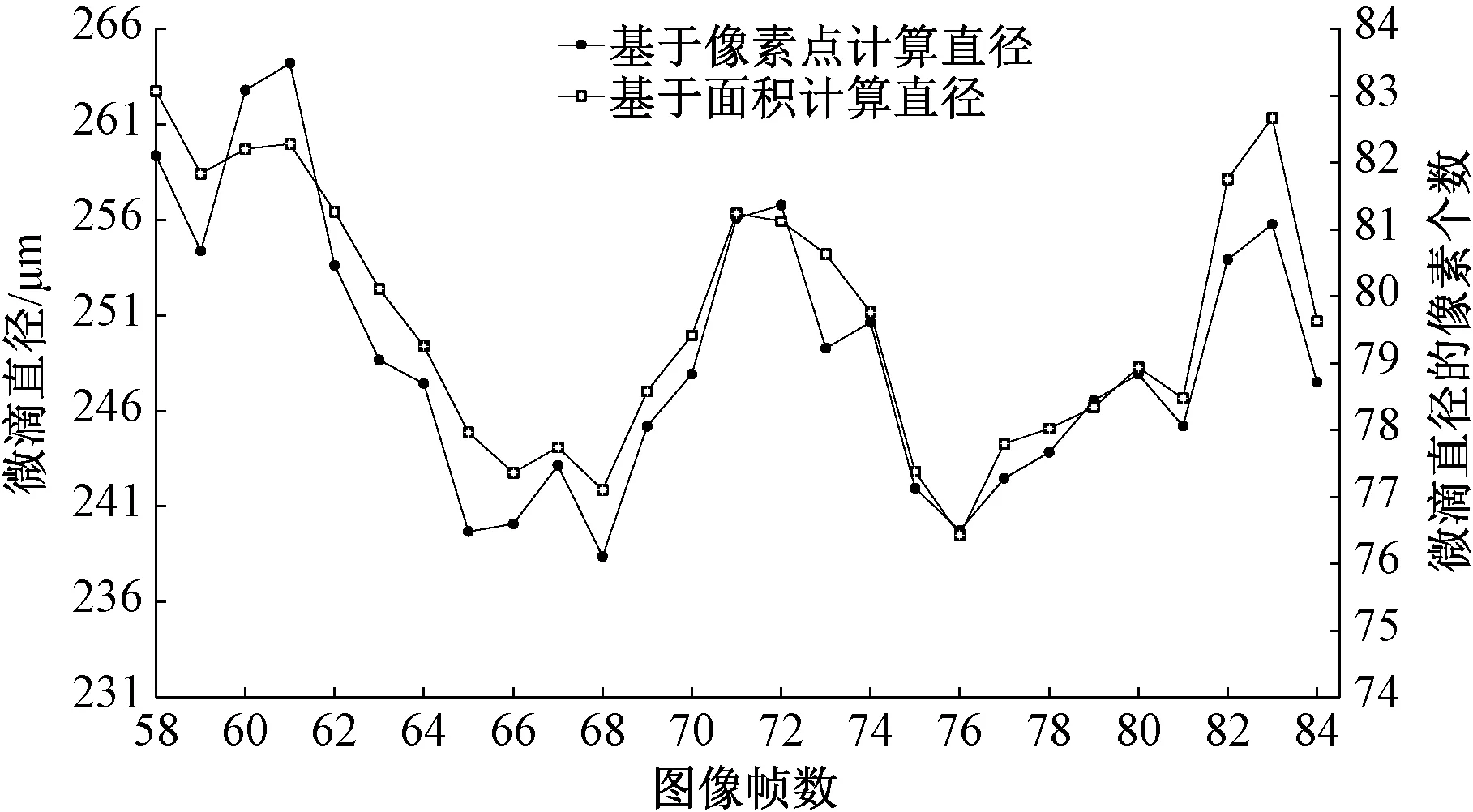

2.2.3 微滴面积、直径计算结果分析

根据式(6)可计算求得所检测单个微滴轮廓包围的像素点的个数,微滴轮廓如图7所示,微滴轮廓为单像素。根据微滴上下左右端点的像素坐标可以求得单个微滴的直径,利用端点求得的直径计算单个微滴的面积,二者比较如图11所示。可以看出,利用边缘检测所求得的单个微滴的包围面积和利用直径所求得的面积之间存在误差,产生这种误差是因为微滴在下落过程中的形态具有不确定性,通过直径计算面积的过程实际上是将下落微滴看作一个规则的圆形来计算,事实上微滴下落过程形态是不规则的,所以和通过计量像素点个数计算的面积和通过直径计算的面积存在误差,在实际实验中,采用计量像素点的个数来计算微滴面积大小。

图11 微滴下落过程中面积的变化Fig.11 Change of area during droplet falling

根据已知像素尺寸、单个微滴的面积可以得到微滴下落过程中直径的变化在238~260 μm之间,直接测量得到的单个微滴直径也在这个范围之内,二者变化如图12所示,误差不超过3 μm,不超过1个像素点。

图12 微滴下落过程中直径的变化Fig.12 Diagram of change in diameter of droplet during its fall

2.2.4 微滴圆度计算结果分析

单个微滴的圆度可以通过微滴面积和直径的关系来衡量,根据式(8)可以求得单个微滴的圆度r,如图13所示。可以看出,在微滴下落过程中圆度均大于0.85。

图13 微滴下落过程中圆度的变化Fig.13 Change of roundness during droplet falling

整个计算过程总耗时在0.1 ms以内,计算消耗时间短,可以实现实时测量。实时测量可为后续进一步对整个微滴喷射系统的在线监测和反馈调节研究提供必要监测手段。

3 结 论

本文采用视觉测量的方法对织物表面喷射微滴进行测量,构建了微滴喷射过程图像采集系统,可对按需喷射系统产生微滴的整个过程进行图像采集。对采集的图像进行处理和分析,计算得到了微滴面积、直径、圆度、速度等关键参数,计算精度达到像素级别。

整个测量过程耗时短,可实时监测微滴在喷射过程中的关键参数的变化,为下一步通过借助外部因素对识别不合格的微滴及时进行调制和去除提供基础,本文研究为后续在织物表面打印高质量导电线路提供了保障。