精炼玉米油适度加工营养元素保留技术的研究

◎ 董 华,高 健,李洁艳,周文华,闫军剑,周万祥

(中粮东海粮油工业(张家港)有限公司,江苏 张家港 215634)

随着人们生活水平的不断提高,消费者逐渐意识到油脂伴随物中营养成分的重要作用,油脂过度加工的问题也逐渐受到重视。过度精炼油直接降低食用油的营养价值,造成食品安全风险,增加资源和能源消耗。因此,如何实现精准适度加工已然成为行业亟待解决的突出问题。

玉米油中植物甾醇含量较高,具有预防冠状动脉粥样硬化、促进胆固醇降解代谢的药用保健价值[1]。维生素E是脂溶性维生素,又称生育酚,是重要的抗氧化剂之一[2]。由于原料油每批次品质不同,经过固定的精炼工艺参数进行加工,造成的营养物质损失率也不同。为提高产品性能和原料玉米油品质,特研究玉米油在不同工艺参数的条件下加工过程中营养元素的变化,以此寻找更合理的工艺参数,降低营养元素的损耗率。

1 材料与方法

1.1 实验材料

不同批次的玉米原油;75%磷酸(连云港市黔锦化工有限公司);32%液碱(江苏理文化工有限公司);活性白土(江西省玉山县膨润土实业有限公司);凹凸棒黏土(江苏澳特邦非金属矿业有限公司);助滤剂Ⅲ型土(张家口市塞北化工有限公司)。

1.2 仪器与设备

气相色谱仪(安捷伦);高效液相色谱仪,带紫外检测器(安捷伦);iCheck玉米赤霉烯酮快检卡(中检维康)。

1.3 实验方法

植物甾醇的测定参考GB/T 25223—2010,以气相色谱法测定动植物油中甾醇组成和总甾醇含量为基础;维生素E的测定以食品安全国家标准GB 5009.82—2016测定食品中维生素A、D、E为基础;赤霉烯酮采用iCheck玉米赤霉烯酮快检卡检测[3];回色测定采用行业通用检测方法:将200 g油样置于300 mL烧杯中,在105 ℃烘箱中加热6 h,用Lovibond比色计(133.4 mm)测定色泽。与原色之间的差异是回色值;返酸测定:称取蒸馏水0.5 g于100 mL烧杯中,加入混合均匀的样品50 g,将搅拌器置于烧杯中,用磁力搅拌器搅拌2 min,搅拌速度500 r·min-1,将混合均匀的试样放置于105 ℃的恒温箱内储存24 h,将样品取出冷却至室温后,测定试样的酸值,与原样比对差值即为返酸值。

1.4 生产工艺

精炼工艺流程为原油→脱胶→中和→脱色→脱嗅→脱蜡→成品油罐。在玉米油脱胶过程中,磷酸用量为0.1%,液碱浓度为10.3%,脱胶温度为80 ℃,反应时间为30 min,由于磷含量对脱胶参数影响较大,应根据实际情况进行调整。脱色真空≤50 kPa,脱色温度为110 ℃,白土添加量为1.5%;脱嗅塔汽提脱嗅,真空度≤0.5 kPa,温度为240 ℃,反应时间为90 min。

2 结果与分析

2.1 各工段对玉米油指标的影响

2.1.1 对营养指标的影响

植物甾醇是植物中具有多种生理功能的活性成分,主要包括β-谷甾醇、菜籽甾醇、豆甾醇等。生育酚是一种脂溶性维生素,具有很强的抗氧化活性[4]。本文分别选择3种玉米原油进行精炼,并测定精炼各工段植物甾醇、维生素E的含量,结果如表1所示。脱嗅工段玉米油营养指标损失率,结果如表2所示。

表1 精炼过程中玉米油营养指标含量变化表(单位:mg·kg-1)

表2 脱嗅工段玉米油营养指标损失率表

从表1和表2可知,玉米油中植物甾醇含量随着精炼工艺的推进而逐步降低,平均总损失率为31.1%。其中脱嗅工段损失约18.4%。玉米油中维生素E含量在脱嗅后明显下降,平均损失率为11.70%,总损失率为19.8%,维生素E的损失大部分集中在脱嗅工段,维生素E损失会大大降低玉米油的营养价值。以上指标均表明,若想提高植物油中营养物质含量,对油脂进行适度精炼,脱嗅工段参数的控制应进行重点关注。

2.1.2 对风险指标的影响

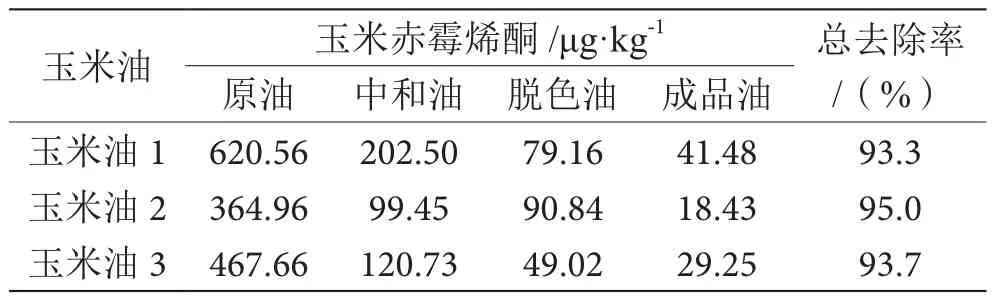

玉米赤霉烯酮具有雌激素的作用,其作用强度是雌激素的1/10,可提高畜禽的雌激素水平。在急性中毒的情况下,会对神经系统、心脏、肾脏、肝脏和肺部产生一定的毒性作用。由于雌激素水平过高,使神经系统过度活跃,引起器官大量出血点,导致动物突然死亡[5]。测定精炼各工段玉米油中玉米赤霉烯酮的含量,结果见表3。

表3 精炼各工段对玉米油加工后玉米赤霉烯酮含量表

由表3可知,玉米赤霉烯酮的含量受原料影响较大,但总去除率相对稳定,平均为94.0%。因此,严格控制原油中玉米赤霉烯酮含量是关键因素之一[6]。此外,中和、脱色、脱嗅工段对玉米赤霉烯酮去除率影响较大,中和工段最高去除率可达71%,脱色工段可达43%,脱嗅工段达55.9%。因此,中和、脱色、脱嗅是控制玉米油中玉米赤霉烯酮含量的关键[7]。

2.2 适度精炼加工工艺调整

2.2.1 中和工艺参数调整

磷含量是衡量脱胶效果的关键指标,是导致植物油氧化的重要因素之一。磷含量过高会导致植物油中金属离子增多,因此,脱胶效果不仅影响维生素E和植物甾醇等营养成分的保留,还影响食用油的稳定性以及油脂的酸和颜色的回复。由于原油的不稳定性,结合生产的实际情况,中和温度选择为60~70 ℃,中和时间为15~20 min,当原油酸值较高时,可适当延长中和时间。

2.2.2 脱色工艺参数调整

脱色的目的在于使脱色后的油品在色泽上有所改善,而并非理论性地脱尽油中所有色素[8],有时不是去除色素,而是去除其他杂质,如残留的肥皂、微量金属、过氧化物和磷脂等。脱色对多环芳烃、真菌毒素、塑化剂等有害物质有很好的去除效果。脱色工段应综合考虑综合成本和玉米油的特性、对货架期的影响以及有害物质和营养物质的消长情况,结合行业内精准加工对白土用量、活性度、酸度和白土种类等因素进行准确适度的匹配加工。

2.2.3 脱嗅工艺参数调整

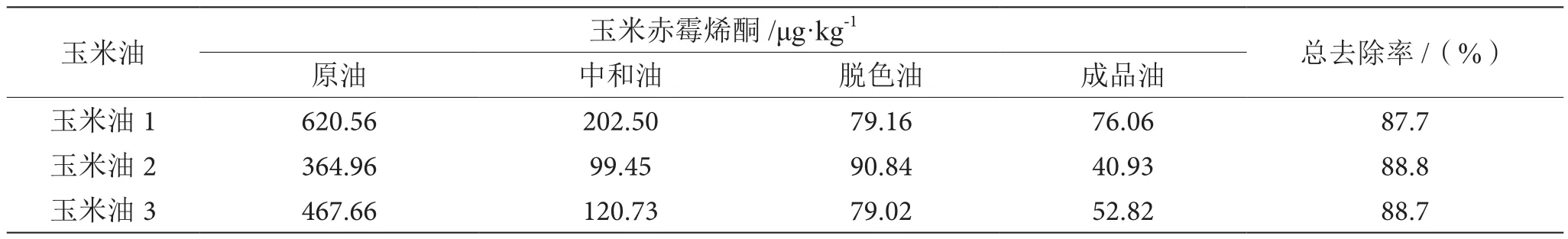

脱嗅是玉米油精确适度加工的关键工序。在满足玉米油基本品质的前提下,要注意营养成分的消长,找到过程控制的平衡点。脱嗅过程由时间和温度决定,温度越低,时间越长,温度越高,脱嗅效率越高。但是,较高的温度会产生反式酸、三氯丙醇酯、缩水甘油酯等有害物质,同时损失生育酚等营养成分。因此,在实际生产中选择较低的除嗅温度。综合考虑,对于玉米油适度精炼加工参数调整为液碱浓度8.71%,脱胶温度为60 ℃,反应时间为20 min,脱色温度为105 ℃;脱嗅温度为230 ℃,反应时间为60 min。适度精炼各工段玉米油营养指标损失率见表4,适度加工后玉米赤霉烯酮含量变化见表5。

从表4、表5可以看出,适度加工植物甾醇损失率降低6.4%,维生素E损失率降低8.7%,大大提高了玉米油中营养物质含量,并且满足风险指标要求。

表4 适度加工后玉米油营养指标损失率对比表

表5 适度加工后玉米赤霉烯酮含量表

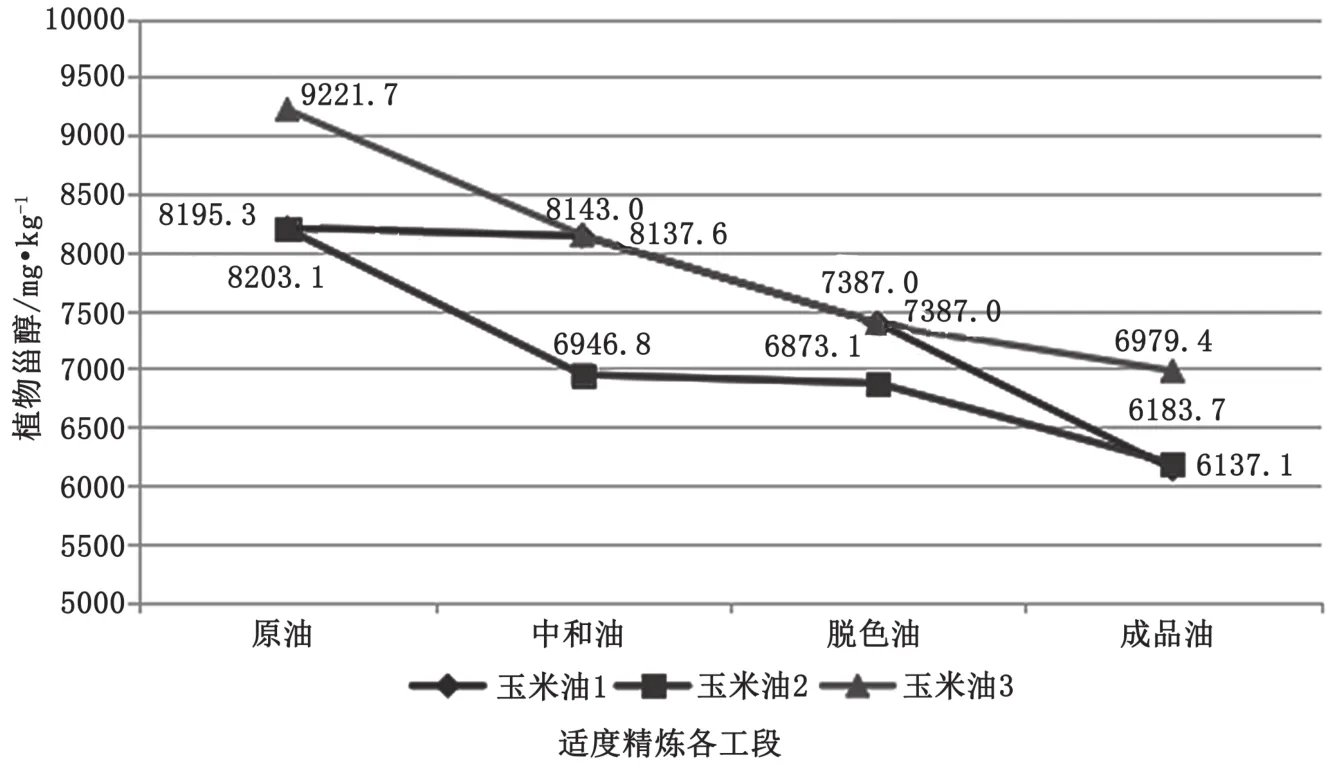

从图1、图2可以看出玉米油中植物甾醇含量、维生素E含量随适度精炼工艺的改进而缓慢降低。

图1 适度精炼玉米油植物甾醇含量变化图

图2 适度精炼玉米油维生素E含量变化图

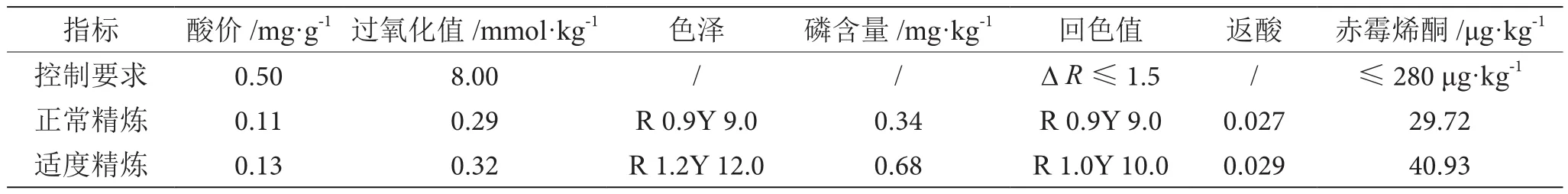

从表6可以看出,适度精炼后油品质量符合控制要求。

表6 两种工艺理化指标与风险指标对比表

3 结论

研究表明,适度精炼加工工艺理化指标符合生产需求,玉米成品油色泽为R 1.2,回色值为R 1.0,植物甾醇损失率从31.1%降低为24.7%,维生素E损失率从19.8%降低为11.1%,大大降低了损耗率,提高了成品玉米油营养物质含量,风险指标玉米赤霉烯酮去除率达88.4%。为生产提供了最佳的工艺参数,降低营养元素的损耗率。