丙酮缩甘油反应精馏工艺全流程模拟与优化

赖佳宁,高鑫,从海峰,李洪,李鑫钢

(天津大学化工学院,精馏技术国家工程研究中心,天津 300350)

生物柴油是以动植物油为原料通过酯交换反应获得的长链脂肪酸甲酯,是短期内最有希望和可利用的可再生能源之一[1]。由于其具备环境友好和可再生等优点,在未来可以作为石化柴油的替代燃料[2]。据估计,在动植物油和甲醇的酯交换反应过程中,每生产3mol 的脂肪酸甲酯可伴随产生1mol的副产物甘油,约占总质量的10%[3]。但随着甘油产量的不断增加,如果对甘油利用不当,不仅会影响该过程的经济性,还会造成严重的环境污染,而甘油分别与醛和酮类经过缩合反应获得的环缩醛和缩酮在燃料和有机化学中间体领域的应用通常被认为是最有希望的利用方法之一[4-7]。

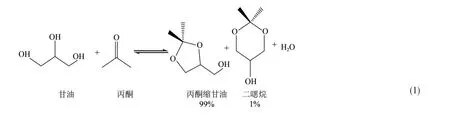

其中,丙酮缩甘油作为一种重要的有机合成中间体,可用于合成降压药普萘洛尔、美托洛尔、二烷基聚氧乙烯甘油醚等的药物载体[8-9]。在柴油添加剂方面,可以有效改善柴油的低温性能并降低其黏度[10],同时有效地减少颗粒物的排放[11]。在医药、燃料和涂料等多个领域被广泛关注。甘油和丙酮的缩合过程是一个二级可逆反应,产物既有五元环(4-羟甲基-2,2-二甲基-1,3-二氧戊环),又有它的同分异构体六元环(5-羟基-2,2-二甲基-1,3-二氧六环),比例为99∶1,二者在工业上共同作为最终产品。传统丙酮缩甘油生产工艺是以丙酮和甘油为原料在无机酸存在条件下,在间歇反应釜中充分反应后,用碱性物质如氢氧化钠、碳酸钠中和酸后,经水洗处理中和过程产生的盐和干燥处理后减压精馏,收集压力1.33kPa 下80~83℃段的产物即为丙酮缩甘油产品[9]。但是,该生产路线的缺点是:①单程转化率较低;②间歇生产设备多投资高;③产品后处理过程繁琐;④设备多、能耗较高。

受到绿色化学化工概念的影响,为解决上述问题,研究人员开始积极寻找丙酮缩甘油更高效环保的合成工艺。在传统丙酮缩甘油的的生产过程中,化学反应和分离过程是在各自独立的操作单元内进行。如果能够实现发生缩酮反应的同时将反应产物丙酮缩甘油和水从同一装置内及时地分离移除,不仅能够提高反应的转化率,还能将反应热高效利用,实现连续化且节能生产。鉴于此,将反应精馏技术(reactive distillation,RD)应用于丙酮缩甘油合成过程便应运而生[12]。反应精馏的数学模拟可以把握由于反应和分离同时存在带来相互影响关系,分析过程中的内在规律可以帮助实现反应精馏准确设计,对反应精馏的实验研究、理论设计和连续化生产十分重要[13]。本文通过建立合理的数学模型进行反应精馏流程模拟以实现对该合成过的系统分析和优化设计;以NKC-9 酸性阳离子交换树脂催化剂存在条件下丙酮和甘油反应动力学数据和热力学数据为基础,建立该反应体系的反应精馏塔和丙酮回收塔的数学模型;采用该模型考察循环丙酮纯度对反应精馏效果的影响,比较各流程的优劣性,为后续研究提供基础数据和理论依据。

1 丙酮缩甘油合成反应精馏工艺模拟

1.1 反应体系

丙酮缩甘油合成反应体系涉及5种物质,包括丙酮、甘油、水和两种丙酮缩甘油,其中4-羟甲基-2,2-二甲基-1,3-二氧戊环和5-羟基-2,2-二甲基-1,3-二氧六环为同分异构体,工业上可共同作为产品,由于空间位阻的存在,二氧戊环的收率远远大于六环[14-15]。Aspen数据库中包含甘油、丙酮、水各物质的物性参数,可以直接使用,所缺少的产物丙酮缩甘油的具体属性可通过用户自定义后经Aspen进行物性估算。体系中的各物质的物性参数及反应体系安托尼方程参数和摩尔汽化焓如表1、表2 所示。甘油与丙酮缩合反应方程式如式(1)所示。

表1 反应体系各种物质的物化性质

表2 甘油丙酮体系的安托尼方程参数及摩尔汽化焓

1.2 反应动力学模型

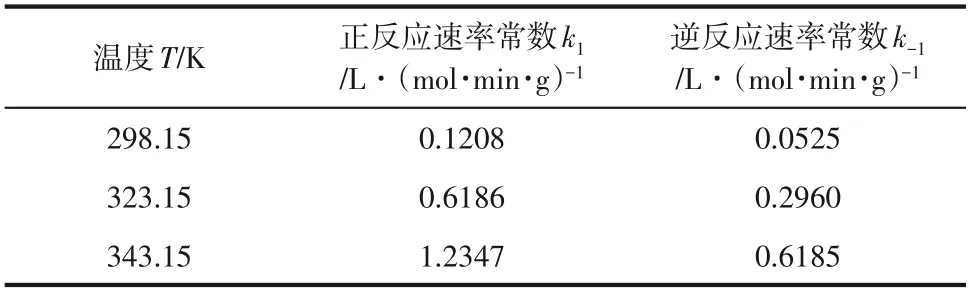

模拟采用的NKC-9 酸性阳离子交换树脂催化条件下的动力学数据见文献[12]。基于LHHW模型建立本反应浓度随时间变化的常微分方程,使用MATLAB 编程建立ode45 函数利用龙格库塔法求解,以实验值和模拟值的最小残差平方和为目标函数,使用最小二乘法回归可得到不同温度下的反应速率常数和水的吸附平衡常数;利用阿伦尼乌斯方程,通过计算lnki-1/T直线的截距和斜率求解活化能和指前因子。据文献报道[16-17],本反应中无其他副反应发生。反应动力学测定时反应达到平衡的判断依据为反应动力学测定中各组分浓度和甘油转化率保持不变。不同温度下的反应速率常数如表3所示。化学平衡常数的数据引用文献[12]中报道数据,温度为298.15K、323.15K和343.15K下反应平衡常数分别为2.31、2.09和1.90。

表3 不同温度下的反应速率常数[12]

定量的催化剂(体积约为新型催化填料塔内件SCPI 容器的2/3)装填于反应精馏塔中。根据新型催化填料塔内件SCPI的流体力学性能[12],通过所填充的催化剂体积来控制反应段每块板上液体停留时间为20s。RadFrac模块中的反应精馏模型是基于停留时间或持液量,在Aspen Blocks 单元Residence times 模块中输入停留时间为2~10 理论板中每块理论板为20s。为了将动力学模型正确用于模拟中,需要进行相应的转化。根据每块理论板上停留时间、持液量和装填比例计算得到反应段中的催化剂装填量,基于催化剂用量修正后应用于反应精馏模型中的反应速率表达式,即催化剂质量被转换成相应的指前因子Aa(Aa代表在模拟中使用的指前因子)。甘油和丙酮的缩酮反应的反应速率表达式可以采用LHHW模型描述,得到输入反应精馏塔中的基于SI单位制的反应动力学方程如式(2)所示[12]。

式中,r代表正反应速率,kmol/(m3·s);R代表理想气体常数,8.314 J/(mol·K);T代表温度,K;CG、CAc、CSK、CW分别代表甘油、丙酮、丙酮缩甘油和水的物质的量浓度,kmol/m3。

1.3 热力学模型

反应精馏过程模拟结果的准确性高度依赖于动力学数据和热力学模型。该反应体系中含有丙酮、甘油、丙酮缩甘油和水4种化合物,反应体系的溶液表现出很强的非理想性,目前针对这种强非理想体系的热力学描述可以采用NRTL、WILSON 和UNIQUAC 三种物性方法。正如文献[18]中所述,NRTL 方程已在该体系中实现成功应用,因此在本模拟采用NRTL 热力学方法,同时采用UNIFAC 基团贡献法用于估算缺失参数[12]。

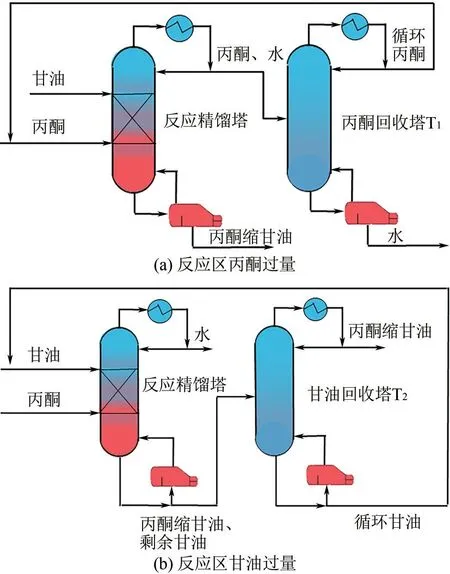

1.4 工艺流程

本文涉及的反应精馏过程模拟均基于Aspen V8.4 版本,反应精馏模型由塔单元(Columns)中Radfrac模块建立,采用平衡级模型进行计算。丙酮缩甘油反应精馏工艺流程如图1 中所示。如图1(a)所示,丙酮过量时全流程由反应精馏塔RDC 和丙酮回收塔T1组成;如图1(b)所示,甘油过量时当丙酮完全反应的全流程由反应精馏塔RDC2和甘油回收塔T2组成。

1.5 模拟指定

图1 反应精馏制备丙酮缩甘油模拟工艺流程图

将酮醇摩尔比、回流比、操作压力和理论板数等基本参数输入反应精馏模型中。设定塔顶冷凝器为第一块塔板,塔釜再沸器为最后一块理论塔板。对于θ 环填料,理论级数(number of theoretical stages per meter,NTSM)为11~14 级/m,对于反应段内填充NKC-9催化剂的SCPI模块为7~9级/m[19]。基于合理的假设,对反应精馏塔模型进行了适当的简化。采用平衡级模型通过MESHR 模型描述丙酮缩甘油反应精馏过程。在实际操作过程中,由于外界和塔内存在的温度差,不可避免地造成热量损失,而在模型中简化为在绝热理想化的条件下进行,略去传热计算;各个塔板上气液相浓度均一;过程处于定常态。经过简化降低模型的复杂程度并且不会对结果造成很大影响,更易使得流程收敛。

2 结果与讨论

通过模拟建立可靠的反应精馏模型并系统地探究循环丙酮纯度对反应精馏效果的影响。反应物甘油的单程转化率XG,计算公式如式(3)所示。

2.1 甘油过量的情况

本节对甘油过量下的缩酮反应精馏工艺进行探究。图2展示了其他条件保持不变、甘油丙酮摩尔比不同时反应精馏塔内反应精馏塔内水含量的变化情况。从图2中可以看出,醇酮摩尔比为2时反应区内水含量较高抑制反应的正向进行;当醇酮摩尔比从4增加6时,由于反应物的浓度增加而促进了平衡的正向移动;然而当酮醇摩尔比继续增加到9 时,反应精馏塔内水含量增加,抑制反应的正向进行。图3展示了醇酮摩尔比分别为2、4.8、6和9时反应区丙酮反应量的变化趋势。从图中可以看出,当醇酮摩尔比从2 增加到4.8 时,由于甘油沸点较高导致塔内温度升高,反应精馏塔第2块理论板反应速率加快,丙酮反应量增加;当醇酮摩尔比增加到9时,由于反应精馏塔内产物水的浓度较高,导致反应段内第10 块理论板上逆反应的发生,引起丙酮转化率的下降。因此,甘油过量下该反应精馏过程主要受到液相中反应物和水含量的影响,即使增大醇酮摩尔比对反应转化率提升效果并不理想。

图2 不同醇酮摩尔比下反应精馏塔内水含量变化

图3 甘油过量下反应精馏塔内丙酮生成量变化

2.2 产物水对反应精馏过程的影响

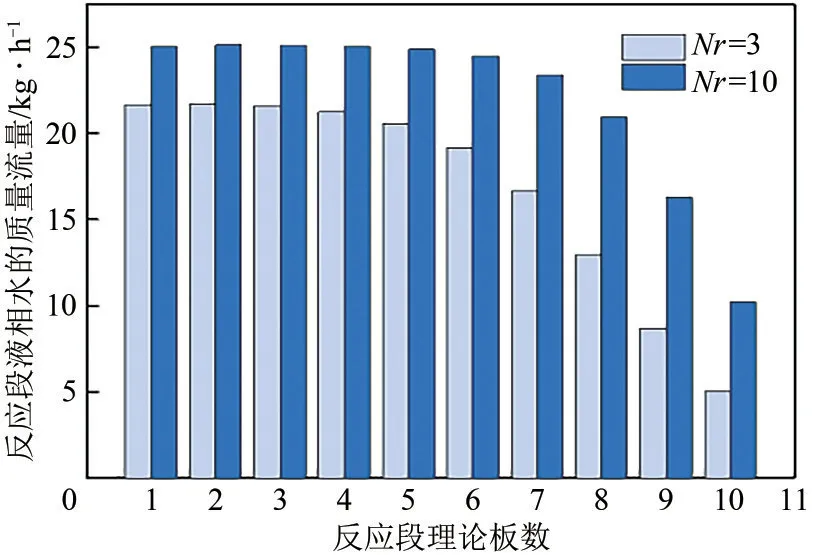

基于丙酮过量的前提,本节考察了精馏段理论板数、回流比变化时反应段中水含量对反应精馏过程的影响。图4展示了反应段中产物水的质量流量随精馏段理论板数增加的变化趋势,可以看出随着精馏段的增加反应段中水的质量含量逐渐增大。随着精馏段理论板数的增加,产物水与反应物丙酮之间的分离能力增强,导致反应段内水的质量浓度增加,不利于反应的正向进行。

图4 精馏段理论板数对反应段水质量流量的影响

图5 回流比对反应精馏塔内液相中丙酮和水的质量流量的影响

图5 表示其他条件保持不变、回流比分别为0.3、0.5 和1.5 时反应精馏塔内液相中丙酮和水的质量流量的变化。如图5所示,当回流比小于0.5,即曲线出现拐点前,随着回流比的增加塔内回流量变大,塔内液相中丙酮含量增加,促进可逆反应的正向移动。此时反应限度主要受到化学平衡的限制,回流比越大反应进行得越充分,甘油转化率和塔釜产物纯度均有所提高。当回流比大于0.5 后,继续增大回流比随着产物水和反应物丙酮的分离能力加强,导致一部分水进入反应段,抑制反应的正向进行。结果表明由于水进入反应段对转化率呈现负影响,导致甘油转化率的下降和能耗的增加。

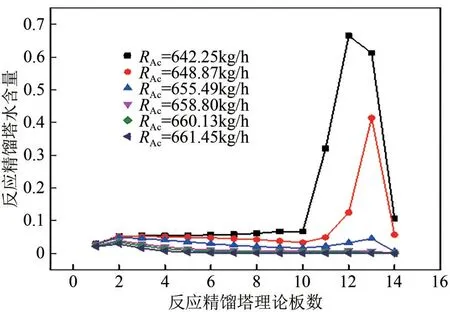

2.3 丙酮循环量对流程的影响

本节考察了循环丙酮质量对反应精馏过程的影响。图6展示了其他条件保持不变,丙酮循环量不同时的反应精馏塔内浓度分布情况。图7展示了循环丙酮量对反应精馏塔内水含量的影响。从图6中可以看出,液相中丙酮浓度增加促进可逆反应平衡的正向移动;从图7中可以看出,循环丙酮量的降低导致反应区内水含量升高抑制反应的正向进行,反应成为影响转化率的关键因素。

图6 反应精馏塔内浓度变化

图7 循环丙酮量对反应精馏塔内水含量的影响

图8展示了循环丙酮量不同时反应区内甘油反应量变化趋势。从图8中可以看出,由于水含量的升高导致反应精馏塔内产物水的浓度较高,反应段内第4~9块理论板上均有逆反应的发生。结果表明产物水的含量是影响反应转化率的关键因素,由于水进入反应段对转化率呈现负影响,造成反应转化率的下降。循环丙酮量降低时,反应段内液相中水含量持续增加,抑制反应的正向进行,因此较高的循环丙酮量能够降低反应精馏塔的负荷。

2.4 反应精馏全流程设计

丙酮过量时,在不改变工艺物流组成和产品质量的前提下,以反应精馏塔和丙酮回收塔塔釜再沸器负荷为目标函数,对全流程的参数进行探究和优化,如表4所示,结果表明全流程优化后的总能耗相比单塔优化可节约3.6%。同时与工业现有传统先反应后精馏生产工艺流程进行对比[20],结果表明优化后的反应精馏全流程所需能耗节省15.1%。

图8 不同循环丙酮量下反应精馏塔内甘油生成量变化

表4 全流程结果比较(循环丙酮量为658.80kg/h)

3 结论

本文以NKC-9 酸性阳离子交换树脂催化剂存在条件下丙酮和甘油反应动力学数据和热力学数据为基础,建立该反应体系的反应精馏生产工艺数学模型。通过对丙酮过量条件下反应精馏全流程的研究,探究了甘油过量下的反应精馏过程、产物水以及循环丙酮量对反应精馏过程的影响,得到的主要结论如下。

(1)探究产物水含量对反应精馏过程的影响。研究表明当丙酮过量时,反应单程转化率主要受到反应精馏塔内产物水浓度的影响,由于反应段内产物水含量升高将导致逆反应的发生,造成甘油转化率的下降和能耗的增加,降低反应段产物水浓度,有利于提高反应的转化率。

(2)全流程优化结果表明,优化后的总能耗相比单塔优化可节约3.6%。与工业传统先反应后精馏流程相比,优化后的反应精馏全流程可节约能耗15.1%。该模拟结果可为后续工艺工业化应用提供数据和理论依据。