超临界W锅炉启动阶段水冷壁壁温特性分析

黄晓刚,陈 文,曾 俊

(1.中电永新运营有限公司,平顺 77028;2.国网湖南省电力有限公司电力科学研究院(高效清洁火力发电技术湖南省重点实验室),长沙 410007)

0 引 言

W火焰锅炉一般炉膛宽度较大,因大部分燃用劣质煤其炉膛温度水平高,常常也带来水冷壁超温、鳍片撕裂、膨胀受阻、爆管等问题。水冷壁的安全是超临界和超超临界锅炉稳定运行的关键,尤其在锅炉启动阶段、变负荷阶段,部分燃烧器的投运或退出会使炉内燃烧的流场发生变化,近壁面的温度和热流密度均会发生变化,使炉内温度场分布不均匀[1-4],水冷壁的壁温也会随之发生变化,多台W锅炉在投运初期发生过水冷壁拉裂、结焦砸伤水冷壁、超温爆管等,严重影响机组运行的安全性。国内外学者对水冷壁传热特性和壁温的研究大多是从管内传热出发,对炉膛内温度场进行数值模拟和实验研究[5-8],笔者对某600 MW 超临界“W”锅炉启动阶段水冷壁管壁温度分布特性进行了分析,结合该W锅炉启动阶段水冷壁壁温分布特点,提出了优化运行的注意事项,为同类型锅炉提供依据和参考。

1 系统简介

某电站锅炉为东方电气集团东方锅炉股份有限公司生产的600 MW e超临界“W”火焰直流炉,设计燃用本地无烟煤,采用6台MGS4772双进双出钢球磨。设计参数见表1,锅炉下炉膛尺寸(宽×深×高)32 121×17 100×38 000 mm,设计炉膛截面热负荷4.70 MW/m2,炉膛容积热负荷81.13 kW/m3,采用双旋风煤粉浓缩型燃烧器。

表1 设计参数表

下炉膛四面墙由垂直优化内螺纹管及鳍片连接组成,水冷壁材质SA-213T12,规格φ31.8×5.5 mm;上炉膛在炉拱至过渡段水冷壁出口混合集箱之间的水冷壁采用与下炉膛相同的优化内螺纹管,水冷壁上部采用垂直管屏,材质12Cr1MoVG,规格φ31.8×7 mm。给水经过渡段水冷壁后进入水冷壁过渡段出口混合联箱,从混合联箱出来后进入上部垂直水冷壁管。上部水冷壁设计为垂直管排,由前侧管排、折焰角部分管屏、AB侧管屏、后水拉稀管、水平烟道底部等构成。

2 锅炉水冷壁壁温特性分析

为了监视锅炉运行期间水冷壁壁温情况,保证锅炉的安全运行,在锅炉每面墙布置了温度测点。下部水冷壁出口共布置272个,上部水冷壁出口布置265个。

W锅炉在启动过程中由于热负荷的不均匀性,易造成水冷壁壁温偏差大。为保证水冷壁运行的安全性,在设计上增加了过渡段中间混合集箱,以增大对恶劣工况的适应性,正常运行期间要求相邻两根水冷壁管子之间的温度偏差不高于30 ℃,同一侧墙垂直管出口任意两根管子之间的温度偏差不高于80 ℃。

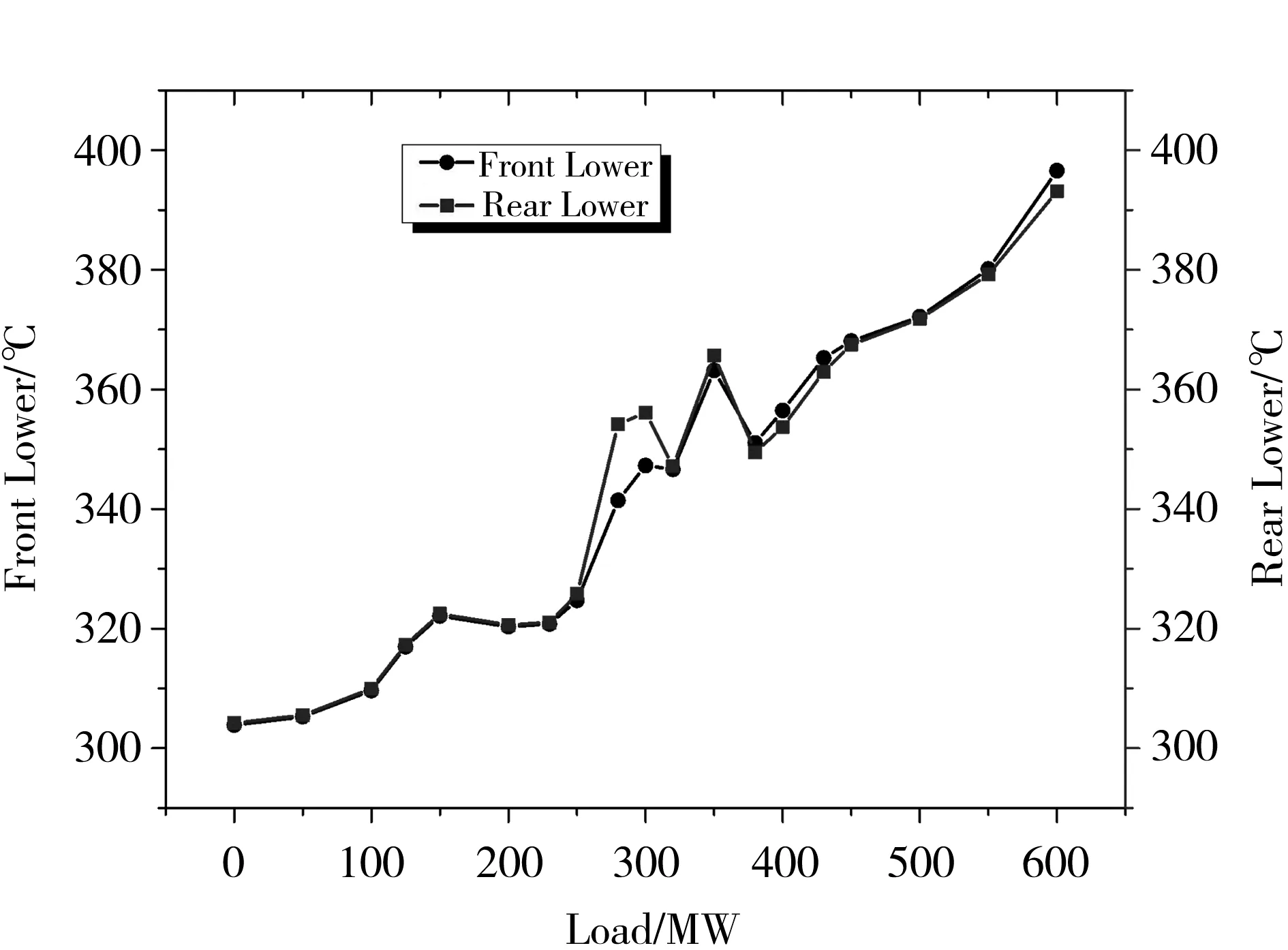

2.1 炉膛下水冷壁壁温特性

与有些螺旋水冷壁不同,该W锅炉炉膛下水冷壁由垂直内螺纹管及鳍片组成,为分析下炉膛水冷壁在启动过程中的壁温分布特性,记录机组在启动过程中的壁温曲线,并对启动过程中的壁温进行分析。如图1所示,炉膛下水冷壁壁温随负荷的变化曲线,在并网后至锅炉转直流负荷前,前后墙下部水冷壁壁温随着负荷的增加缓慢升高,壁温温升率较小,此阶段平均壁温在320 ℃以下。

图1 下部水冷壁壁温特性

在转直流负荷阶段,下水冷壁壁温的变化较大,壁温升高较快,此负荷段锅炉改为煤水比和中间点过热度控制,给水量不再跟踪储水罐水位,而水冷壁出口已是过热蒸汽。超(超)临界锅炉的炉膛下部水冷壁由于采用内螺纹管和较大的质量流速,下炉膛水冷壁内工质为未饱和水,一般不出现水冷壁管壁超温的现象。从壁温特性曲线看,应注意转直流负荷段的壁温控制,燃料量和给水量应匹配并降低燃料量的增加速率。锅炉转入直流状态运行后,随着锅炉负荷的增加,燃料量/给水量也逐步增加,水冷壁温度随“中间点”吸热量的变化而变化,炉膛下部水冷壁出口管壁温随着负荷的增加而增加,前后墙壁温变化趋势基本一致,平均壁温均在400 ℃以下。

2.2 炉膛上水冷壁壁温特性

上部水冷壁为垂直管屏,如图2所示为锅炉启动阶段上部水冷壁出口壁温曲线,从图中可以发现:

图2 炉膛上部水冷壁出口壁温特性

(1)在并网后至转直流负荷前,上部水冷壁壁温特性曲线与下部水冷壁基本一致,随着负荷的增加壁温逐渐缓慢升高,前后墙壁温特性基本一致,壁温偏差也不大。

(2)在转直流负荷段至380 MW,上部水冷壁壁温发生突升,壁温升高较快,至280 MW时上部水冷壁最高壁温/最低壁温偏差已经超过100 ℃。此阶段由于负荷的增加,锅炉转入直流方式运行,而超临界直流锅炉的运行控制方式转为煤水比和中间点过热度控制,实际运行中中间点并不是一个固定点,它会随着吸热量的变化上下移动,当受热增强时过热度上升,吸热量减小时过热度下降。因直流锅炉垂直水冷壁出口已是过热蒸汽,当中间点过热度发生变化时,水冷壁管内的工质在水冷壁中的汽化点位置也会发生变化,水冷壁管壁温度也会随着发生变化。锅炉转直流运行后,随着锅炉负荷的上升,水冷壁内给水质量流量增加,管内工质的质量含汽率逐渐增加,传热系数也发生变化,质量含汽率的增加使上部水冷壁壁温更敏感。

超(超)临界锅炉在30%~90% BMCR内一般采用变压运行方式,为控制壁温和主蒸汽参数,超临界W锅炉有时在负荷35%BMCR以上才转入直流运行。结合该W锅炉的实际,在250~350 MW负荷段,锅炉转入直流运行,此阶段是一个热负荷和给水量同步增大的过程,工质的热物理特性变化也较大。受工质物性参数变化的影响,发生膜态沸腾和类膜态沸腾的可能性也增大[9]。在W锅炉运行期间为了防止水冷壁管壁超温和管壁之间壁温偏差大,一般采取均衡温度场和氧量场、控制管外热负荷的增加速率等方式。在此升负荷阶段,应注意控制水煤比,尤其是控制燃料量的增加速率,这是保证水冷壁安全运行的重要措施。

(3)随着负荷的进一步增加,上部水冷壁壁温逐步升高,前后墙趋势基本相同。在直流负荷以上运行时,上部水冷壁出口工质为过热蒸汽,水冷壁内工质的相变点也将随着负荷的变化而上下移动,水冷壁壁温会随着负荷、管内工质流量、热负荷的变化而波动。

表2 转直流升负荷阶段上部水冷壁壁温

2.3 沿炉膛高度方向水冷壁壁温特性

在直流负荷以下运行时,水冷壁出口工质为汽水混合物,此负荷段炉膛上下部水冷壁壁温相差不大,基本相差不超过10 ℃。超临界W锅炉转入直流状态运行后,水冷壁出口工质为过热蒸汽,根据该锅炉机组运行实际情况,在负荷35%BMCR以上转入直流运行后,上部水冷壁壁温明显高于下部水冷壁,这也与一些研究者的结论一致[10-11]。理论分析认为虽然经水冷壁过渡段中间混合集箱后,已消除了一部分工质温度偏差,但工质在过渡段中间混合集箱中进行了流量二次分配,质量流速相对降低,工质温度提高,焓值增大,垂直水冷壁上部工质已是过热蒸汽,管内工质参数处于大比热区,尤其是在热负荷增加较快阶段上部壁温明显偏差高于下部。因此W锅炉在直流负荷以上运行时更应注意上部水冷壁的壁温偏差情况,防止偏差过大,造成水冷壁拉裂。

图3 前墙上下水冷壁出口壁温特性

图4 后墙上下水冷壁出口壁温特性

3 结束语

对于超(超)临界锅炉尤其是W型火焰锅炉,无论是下部管屏还是上部垂直管屏,水冷壁的壁温偏差都客观存在着。造成水冷壁壁温偏差的根本原因是炉内的热负荷偏差和吸热偏差,而热偏差也会影响管内工质流量偏差,从而影响壁温偏差。从该W锅炉启动过程中水冷壁壁温的分布特性来看:

(1)锅炉下部水冷壁随着负荷的增加而增加,在转直流负荷至380 MW负荷段壁温有一个突升的过程,但一般不出现下部水冷壁管壁超温的现象。

(2)锅炉上部水冷壁壁温特性曲线与下部水冷壁基本一致,但在转直流负荷段至380 MW负荷段的壁温突升更大,且水冷壁管间壁温偏差高于100 ℃,在此升负荷阶段,应注意控制水煤比,尤其是控制燃料量的增加速率,这是保证水冷壁安全运行的重要措施。

(3)沿炉膛高度方向上,W锅炉运行中存在上部垂直水冷壁出口段的壁温偏差比下部大的现象。W锅炉在直流负荷以上运行时更应注意上部水冷壁的壁温偏差情况,一般采取均衡温度场和氧量场、控制管外热负荷的增加速率等,防止水冷壁拉裂。